来源:徐家明, 龚俊川. 零部件生命周期碳排放核算技术研究[J]. 汽车实用技术, 2021, 第46卷(15):187-190.

零部件LCA[1]分析可以计算单个零部件生命周期的碳排放量,论文通过统一的碳排放核算标准,分析比较不同的零件或者供应商二氧化碳当量值来识别零件的碳排放量,从而提出整车的节能降耗方案。

2020 年3 月4 日,欧盟决定以立法的形式明确到2050年实现“碳中和”的政治目标,所有机构和成员国,包括汽车行业在内,都需采取必要措施以实现上述目标。欧盟也将在2023 年前,评估建立统一的生命周期 CO2 排放评价方法和数据发送方法;到2025 年,每一辆出口到欧盟市场的汽车需要核算发布其生命周期CO2 的排放;中国也将在2025 发布乘用车的碳排放核算限值标准。为满足国内外法规要求,低碳的零部件势必成为零件采购环节的重要考虑因素之一。

本文基于国内外碳排放研究的相关进展,结合整车生产企业的材料、生产管控经验,并参考车辆在实际生产中的碳排放过程,建立统一的零部件生命周期碳排放核算方法。并避免偏差,并对所使用的方法和数据来源给出相关说明。

由于零部件碳排放核算阶段较短,为尽可能考虑碳排放量的完整性,设计如下核算原则[2-3]:

(1)生命周期视角: 本方法核算零部件产品碳排放,包括原材料获取和生产过程的碳排放。

(2)功能单位: 零部件产品碳排放核算是围绕功能单位进行的,结果是相对于这个功能单位进行计算的。

(3)优先顺序: 在核算零部件碳排放时,优先选择自然科学(如物理、化学、生物学)方法。

(4)一致性: 在零部件产品碳排放核算中,按同样方式应用假设、方法和数据,以根据目标和范围定义得出结论。

(5)精确度: 零部件产品碳排放的核算是准确的、可验证的、相关的和不误导的,并且尽可能减少偏差和不确定性。

(6)透明度: 以开放、综合和易懂的方式呈现并记录所有相关问题,披露任何相关的假设,清楚地解释任何估计值

(7)重复计算: 避免在核算范围内重复计算温室气体的排放量。

本方法以单个零部件为功能单位。这里通过一组准则确定哪些单元过程属于产品系统的一部分,定义为系统边界。

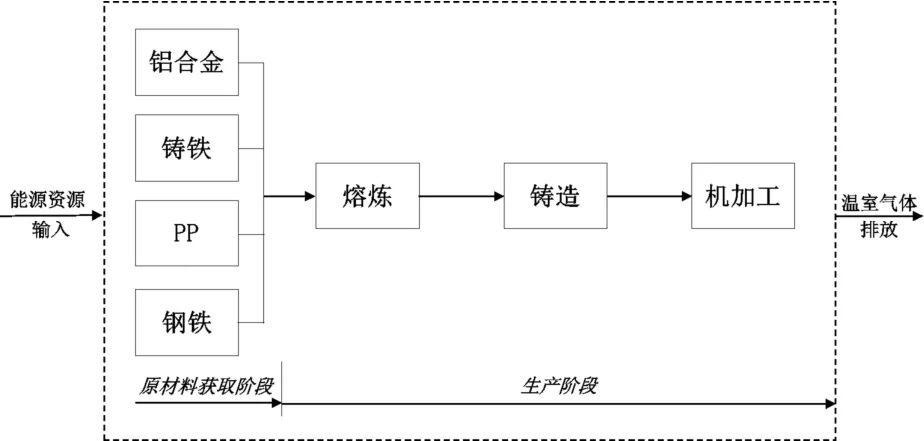

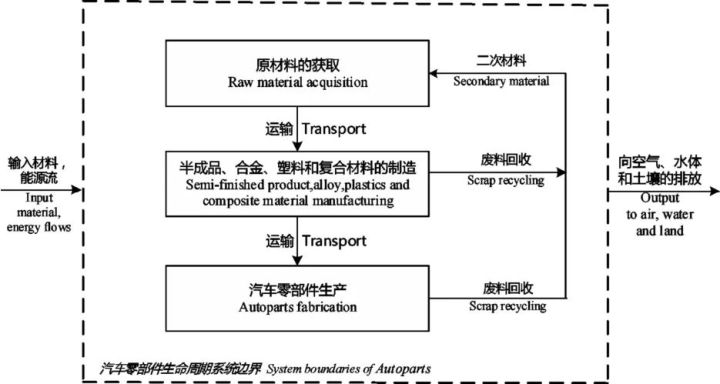

单个零部件产品生命周期碳排放的系统边界包括原材料获取阶段和生产阶段。在实际核算过程中,首先需要确认零部件产品的系统边界。以发动机产品举例:其他零部件参照执行。

发动机生命周期碳排放的核算范围包括缸体、缸盖、气缸盖罩、曲轴、凸轮轴、活塞、连杆、齿轮、飞轮、进气歧管、排气歧管、油底壳等部件上的材料以及熔炼、铸造、机加工等生产过程的碳排放,具体边界如图1 所示。

另外,本标准只考虑零部件在生产过程中能源利用、燃烧过程、化学反应等过程中输入和输出所产生的碳排放,不考虑土地利用和土地利用变化。

零部件单位产品生命周期碳排放量应按式(1)计算,计算结果圆整(四舍五入)至小数点后两位:

CMaterials——原材料获取阶段碳排放量,kgCO2e;

CProduction——生产阶段碳排放量,kgCO2e。

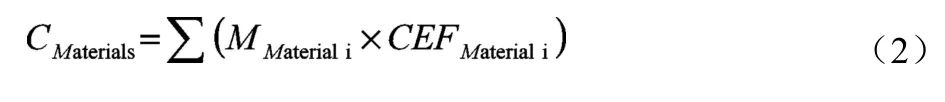

原材料获取阶段碳排放量应按式(2)计算,计算结果圆整(四舍五入)至小数点后两位:

Mmaterial i——零部件中材料i 的重量,kg;

CEFmaterial i——零部件中材料i 的碳排放因子,kgCO2e/kg。

材料的碳排放因子,可使用材料的缺省值,也可使用具体场地数据。

零部件生产阶段碳排放量应按式(3)计算,计算结果圆整(四舍五入)至小数点后两位:

CProduction——生产阶段碳排放量,kgCO2e;

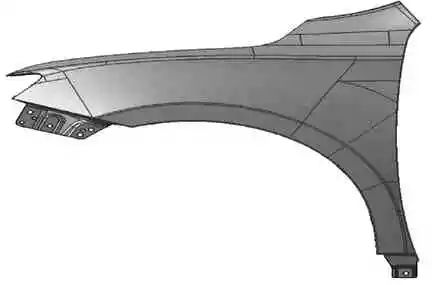

以市场某车型左前翼子板为例,零件重量为2.017 kg。翼子板是位于车辆前轮上方的外覆盖件。

如图3 所示,翼子板系统边界中考虑了从原材料生产地到生产厂,以及生产阶段废弃物到回收处理厂的实际运输方式和距离;边界中考虑了生产阶段的产品及半成品厂内运输方式和距离;边界不包含现场建筑、机械设备等基础设施的生产制造过程。

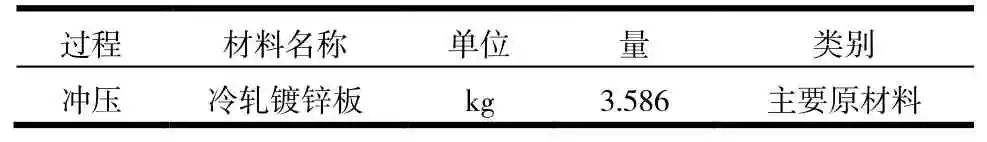

如表1 所示,左前翼子板生产阶段所需的原材料主要包括钢铁,单个左前翼子板生产需消耗高强度钢3.586 kg。生产所输入的钢铁材料的生命周期背景数据来自CALCD。

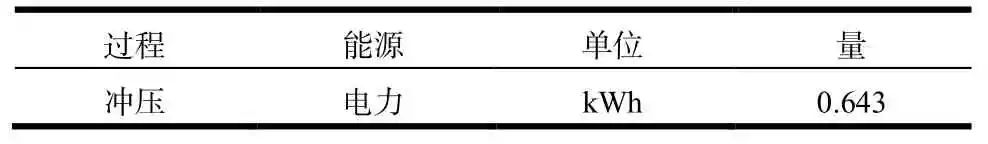

左前翼子板生产阶段主要为钢板冲压过程,冲压过程所使用的能源为电力。如表2 所示,单个左前翼子板的生产阶段共消耗0.643 kWh 的电,此数据通过冲压线总电量除以冲压线体总产量得到。

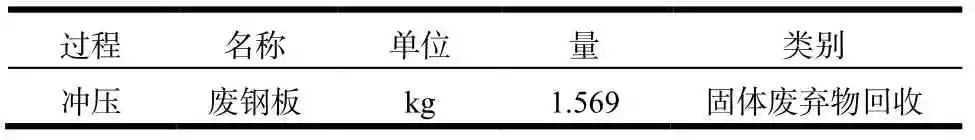

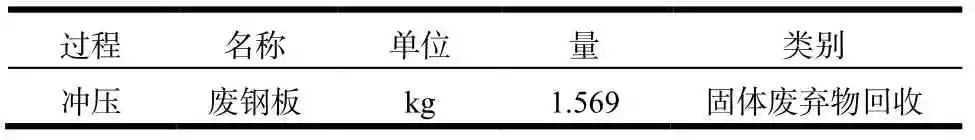

如表3 所示,生产单个左前翼子板生产阶段会产生1.569 kg 的钢铁废料,这些钢铁废料100%的由进出口贸易有限公司回收。废弃材料的回收利用相当于节约了原材料的使用,将此部分环境影响纳入到原材料的获取阶段。左前翼子板生产阶段不产生大气污染物和水体污染物。

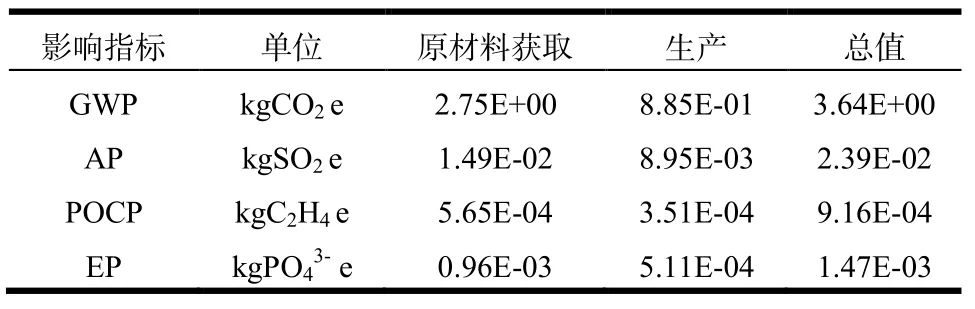

确定本次评价的目的和范围,并在清单分析和影响评价的基础上,得到了一个左前翼子板的全球增温潜势(GWP 100a)、酸化潜势(AP)、光化学氧化剂生产潜势(POCP)、富营养化潜势(EP)和臭氧层损耗潜势(ODP)这5 个方面的指标值[4]。由于计算得到的ODP 的值很小,本研究中重点讨论前四个方面的环境影响,产品生命周期环境影响汇总情况如表4 所示。

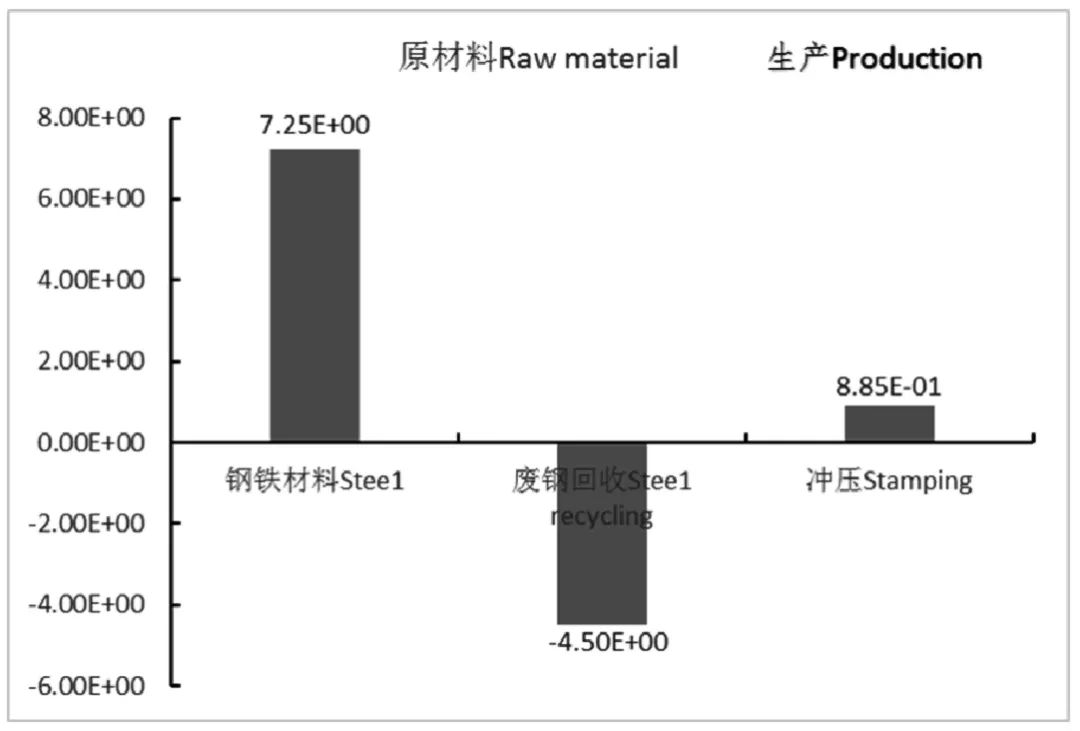

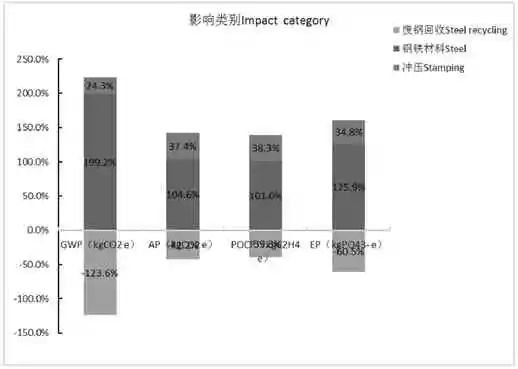

一个左前翼子板生命周期产生的全球增温潜势总计为3.64E+00kgCO2 e,生命周期各阶段的全球增温潜势如图4 所示。由图可知,原材料的获取阶段产生的GWP 最大,为2.75E+00kgCO2 e,贡献了总量的75.5%;其中,钢铁材料生产阶段贡献了总量的199.2%;废钢铁材料的回收利用减少了总量的123.6%。左前翼子板生产阶段GWP 为8.85E-01kgCO2 e,占总量的24.3%。

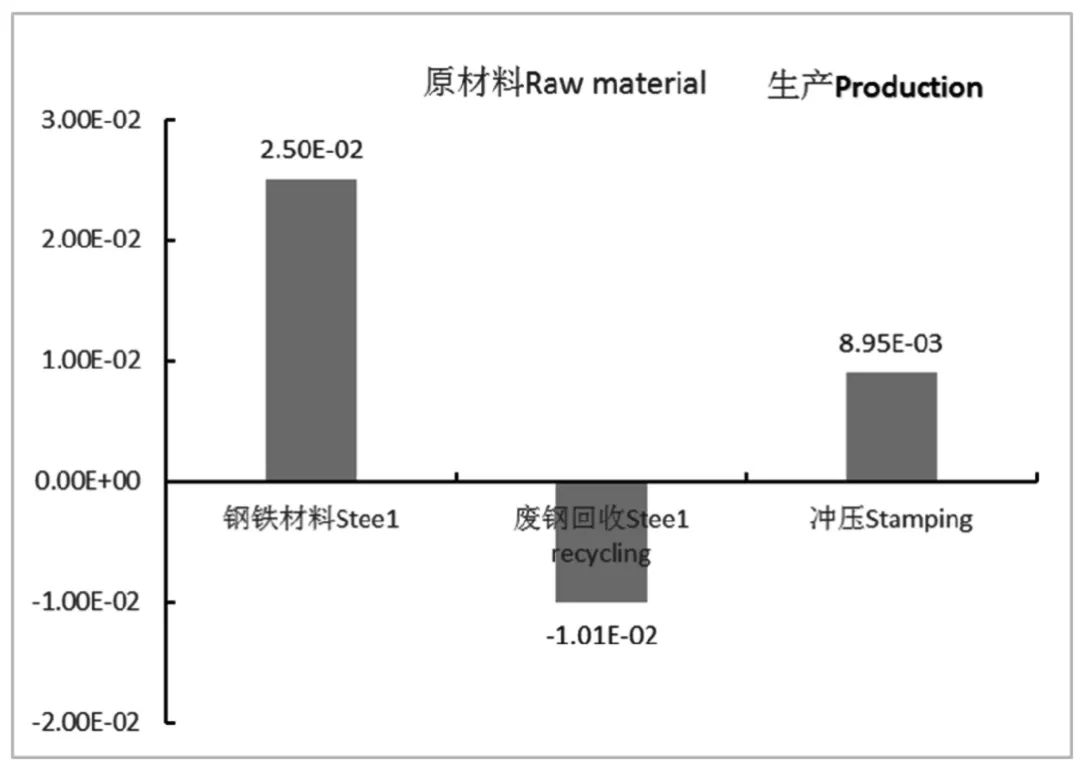

一个左前翼子板生命周期产生的酸化潜势总计为2.39E-02kgSO2 e,生命周期各阶段的酸化潜势如图5 所示。由图可知,原材料的获取阶段产生的AP 最大,为1.49E-02kgSO2 e,贡献了总量的62.3%;其中,钢铁材料生产阶段贡献了总量的104.6%;废钢铁材料的回收利用减少了总量的42.2%。左前翼子板生产阶段AP 为8.95E-03kgSO2e,占总量的37.4%。

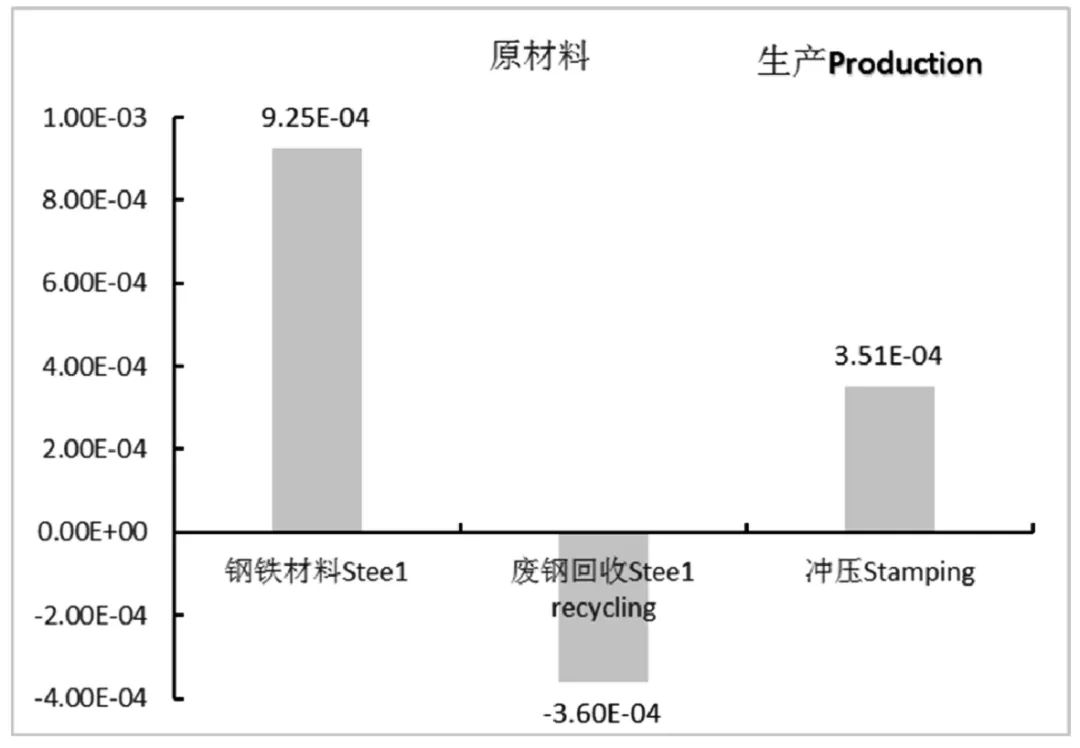

一个左前翼子板生命周期产生的光化学氧化剂生成潜势总计为9.16E—04kgC2H4e,生命周期各阶段的光化学氧化剂生成潜势如图6 所示。由图可知,原材料的获取阶段产生的POCP 最大,为5.65E—04kgC2H4e,贡献了总量的61.7%;其中,钢铁材料生产阶段贡献了总量的101.0%;废钢铁材料的回收利用减少了总量的39.3%。左前翼子板生产阶段POCP为3.51E-04kgC2H4e,占总量的38.3%。

图6 左前翼子板生命周期各阶段光化学氧化剂生成潜势

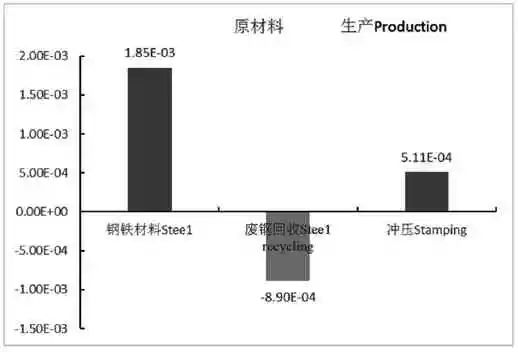

一个左前翼子板生命周期产生的富营养化潜势总计为1.47E-03kgPO43-e,生命周期各阶段的富营养化潜势如图7 所示。由图可知,原材料的获取阶段产生的EP 最大,为0.96E-03kgPO43-e,贡献了总量的65.3%;其中,钢铁材料生产阶段贡献了总量的125.9%;废钢铁材料的回收利用减少了总量的60.5%。左前翼子板生产阶段EP 为5.11E-04kgPO43-e,占总量的34.8%。

图8 展示了左前翼子板生命周期各阶段环境影响百分比。在GWP、AP、POCP 和EP 这四种类型的环境影响指标中,均是原材料的获取阶段的贡献最大,占环境影响总量的62%~76%;其中,钢铁材料生产阶段的贡献最大,其占总量的百分比的101%~199%;对废弃钢铁材料的回收利用,相当于抵消了部分原材料获取阶段的环境影响,可以减少66%左右的环境影响。各种类型的环境影响中,左前翼子板生产阶段的贡献在24%~38%。

原材料的获取阶段中钢铁材料所产生环境影响较大,可以通过减少原材料,增加环保材料的使用等方式降低原材料的获取阶段的环境影响;对于零部件的生产阶段所产生的环境影响,通过建立能源管理系统实现生产阶段的节能减排。

随着国内外碳排放法规的日趋完善,环境问题越来越得到公众的关注,通过零部件产品碳排放的核算研究,为零件材料选项和工艺设计提供新的思路,给整车碳减排提供整改方向。

[1] Internatio

[2] 中国国家标准化管理委员会.环境管理生命周期评价原则与框架:GB/T 24040—2008[S].北京:中国标准出版社,2008.

[3] 中国国家标准化管理委员会.环境管理生命周期评价要求与指南:GB/T 24044—2008 [S].北京:中国标准出版社,2008.

[4] Intergovernmental Panel on Climate Change.The Fourth Assessment Report (AR4) of the United Nations Intergovernmental Panel on Climate Change:IPCC,Climate Change 2007[S].Geneva,Switzerl-and,2007.

广告

广告