温度通过影响电池的充、放电过程来影响整车启动、加速和制动能量回收的性能,影响整车的动力性能、续驶里程和燃油经济性(混合动力汽车)。

电动汽车上的各种动力电池的适宜运行温度通常与整车的设计运行温度范围有很大的差异,如锂离子电池适宜的工作温度范围在25~45℃,而整车设计的运行温度范围一般达到了-30~60℃。几乎所有的电池在低温下都会由于电化学反应速率降低和内阻的增大而出现明显的性能衰退。

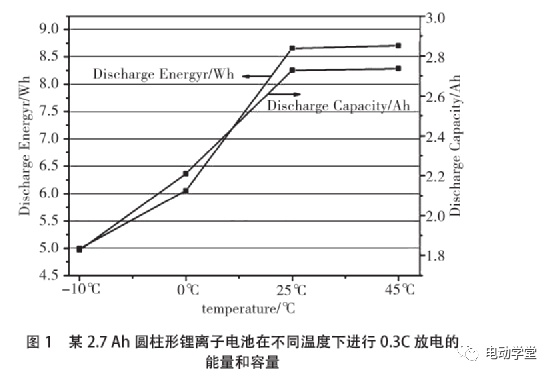

图1显示了一种圆柱形锂离子电池随着温度的降低而出现的容量和能量衰退情况,其中初始状态SOC=100%。电动汽车电池包的热管理系统的目标是在电池包内提供适宜的温度范围,尽量降低电池模块之间和电池包之间的温度梯度。在低温(0℃或者更低)下运行的电动车辆在设计电池包时必须考虑电池的预加热以使电池能够获得可接受的能量与功率性能。

电池热管理系统可以选择空气、流体,也可以选择相变材料这样的储能物质作为电池与外界进行热交换的介质,一般需要设计专门的气流通道和电池包的绝热措施。热管理系统按照电池箱内部是否设计制冷或生热装置分为主动及被动热管理系统,前者能够更好地适应严酷的环境条件。

传热介质的选择对于电池包热管理系统的性能和成本具有直接的影响。空气流经电池模块的表面从而与电池之间进行热交换,不需要专门设计的管路,但对于电池合理排布和电池间隙的要求较高;流体介质通过在电池包表面专门设计的套管与电池进行间接地热量交换,或者将电池浸没在绝缘液体中直接进行热交换。

利用空气作为传热的介质是最为简便的方法,但也会导致相比于液体介质更低的热交换速率和能量效率。需要指出的是,因为液体存在较大的粘性并且热交换泵的功率有限,因此液体的流速通常会受到限制,因此实际上利用液体作为介质的热管理系统交换的速率也只是空气的1.5~4倍,但整体设计的结构难度和成本会有明显的增加,因此在目前已经商业化应用的电池包中绝大多数还是采用了利用空气作为介质的热管理系统。

本文主要通过实验的方法研究电池箱底部加热方式在温度场均匀性、加热速率、内部空气循环对改善温度场均匀性的影响、加热对电池性能改善的影响。

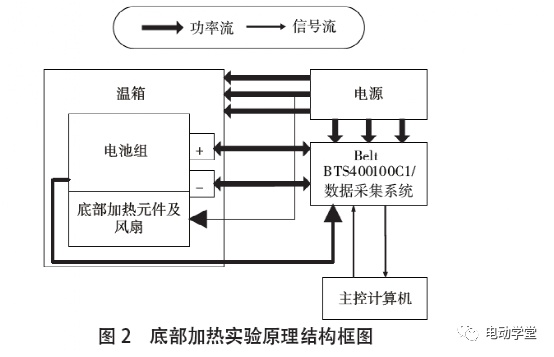

实验台架如图2所示,电池箱底部加热试验采用电池测试系统BeltBTS400100C1,该测试系统能够实时测试电池组和单体电池的电压、电流及温度等参数。

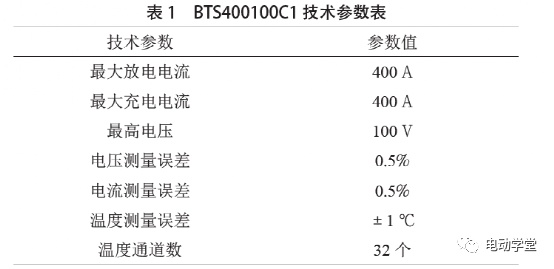

BTS400100C1测试系统的参数指标如表1所示。

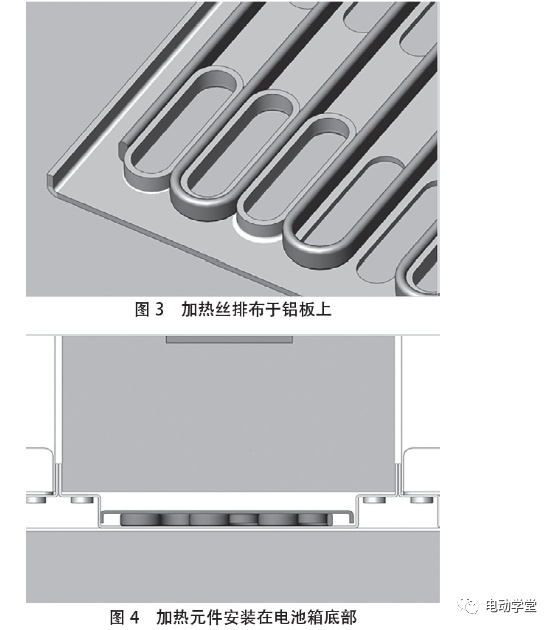

采用的加热元件为PTC(正温度系数热敏电阻)材料,这种材料具有正的温度系数,是一种典型具有温度敏感性的半导体电阻,超过一定的温度时,它的电阻值随着温度的升高呈阶跃性的增高,试验中采用的PTC热敏电阻的功率为400W,电源由外部提供,加热过程中温度稳定在100℃左右。为了达到更好的温度均匀性,加热丝缠绕于铝质板材上,通过铝板加热量均匀地传递到电池底部,如图3、图4所示。在电池箱内部安装3个风扇进行空气的内部循环,这样可以加速电池模块内部的热交换,提高温度场的一致性。

进行试验的某60Ah电池组由15个锰酸锂电池单体串联而成,进行实验的3个模块排列在电池包内,电池包底部安装好加热装置,进行试验时电池完全密封置于温箱内。温度测试、充放电和加热元件的线缆通过通道与充电机等进行连接。

如图5所示,进行试验的3个电池模块内部预选定9个单体先安装好27个温度传感器,监测电池顶、中、下三个部位的温度,另外安装测试温箱温度、加热丝温度的2个传感器,在-8℃、-10℃、-15℃和-20℃下进行底部加热实验。

(1)-20℃、-15℃、-10℃、-8℃底部加热试验;

-8℃和-10℃的加热试验时间为2h,结束后关闭加热元件,使内部温度场局部积聚的热量进行30min左右的均衡;-15℃和-20℃的加热时间为2.5h,均衡时间为30min。

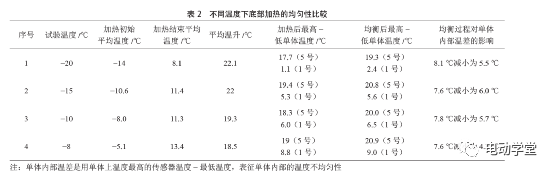

从表2中可以看出,不同温度下加热的速率差值较小,温升速率基本都在9℃/h左右;随着环境温度的不断升高,底部加热结束之后各单体之间的最高与最低温度之差不断缩小,但单体内的温差变化很小(从8.1℃降低到7.6℃);均衡的30min左右的时间能够降低单体内部和单体之间的温差,因此建议在加热完成后车辆启动前预留30min左右的温度均衡时间,对于改善电池箱内部温度场的一致性有益。

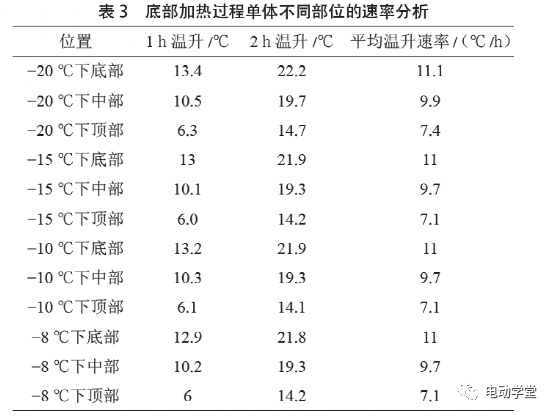

将加热过程中9个单体的上中下3个传感器的温度值取平均后进行统计得到表3。

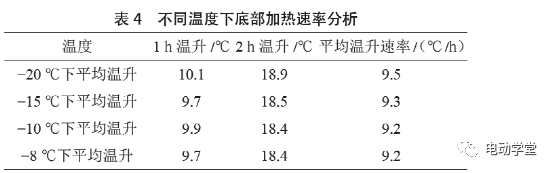

对电池组在不同温度下进行加热的速率进行分析可以看出,单体内部在加热过程中存在温度梯度,底部传感器温升快于中部和顶部传感器,这一温差在7℃左右,会对电池充放电性能产生较大影响。表4为不同温度下底部加热速率分析。

不同温度下加热的温升速率非常接近,9℃/h的温升速率可以用于估计提前加热需要的时间。

3.2.3-10℃在加热过程中进行内部空气循环对加热均匀性的影响

在电池箱的内部安装了3枚24V的风扇,与加热元件同时启动,可以实现加热过程中内部空气的循环,对温度场均匀性的对比如表5所示。

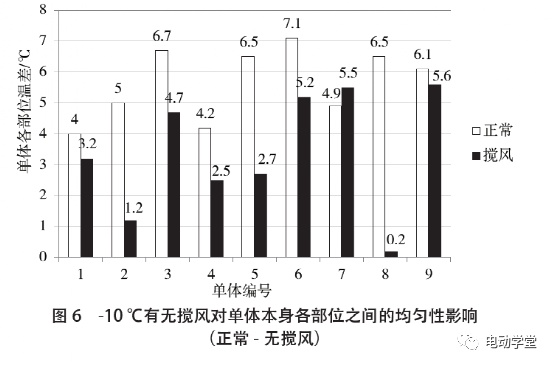

通过加热过程中搅风来进行内部空气的循环,各单体的平均温度比没有搅风的高了0.2℃,说明电池箱的密封性较好,内部的空气循环没有造成热量的散失;单体温度的方差也小于没有搅风的情况,说明单体温度一致性得到提高。另一方面,单体内部自身的均匀性也得到提高(见图6),单体顶部-底部温差在搅风后平均降低了2.2℃。因此利用风扇进行内部搅风,无论是单体之间还是单体自身内部的均匀性都得到了明显的提高。

3.2.4-20℃下有无底部预加热对电池组放电端电压的影响

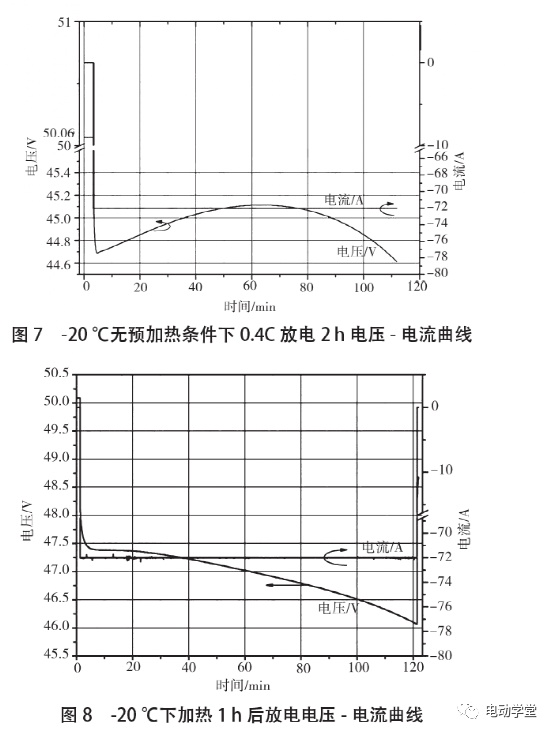

电池组放电电流0.4C(24A),放电结束条件为模块电压≤42V或者单体最低电压≤2.8V,对电池组电压和单体电压同时进行监控,防止单体过放电。图7和图8是预加热对电池组端电压的影响比较。

在加热1h后进行0.4C的放电,与未加热的情况进行比较可以看出,放电初期的电压降为2.5V,比未加热时5.3V的压降减小了2.8V,有利于快速启动;电压曲线较为平坦,整个放电过程电压降低了4V,低于未加热时的5.4V。放电电压平台为47V高于未加热的45V,因为是定时间放电,因此放出的电池容量是一致的,电池组在加热后的性能得到提升。

3.2.5有无预加热对放电过程中单体温度变化的影响

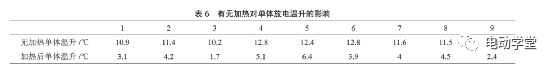

表6为有无加热对单体放电温升的影响。其中无加热单体平均温升为11.8℃,加热后单体平均温升为3.9℃。

从表6可以看出,预加热后,单体电池的温升平均下降了7.9℃,一方面是因为预加热之1h后单体的温度已经平均上升了9℃,单体进一步温升的空间有限;另一方面也说明单体加热之后再进行放电,电能用于转化为热能的部分较少,电池的放电效率得到了提高。

(1)加热速率相近,环境温度影响单体电池之间温度一致性,加热后搁置有益。不同温度下加热的速率差值较小,温升速率基本都在9℃/h左右;随着环境温度的不断升高,底部加热结束之后各单体之间的最高与最低温度之差不断缩小;均衡的30min左右的时间能够降低单体内部和单体之间的温差,因此建议在加热完成后车辆启动前预留30min左右的温度均衡时间,对于改善电池箱内部温度场的一致性有益。

(2)单体内部温差稳定,加热速率相近。单体内部在加热过程中存在温度梯度,底部传感器温升快于中部和顶部传感器,这一温差在7℃左右,会对电池充放电性能产生较大影响;不同温度下加热的温升速率非常接近,9℃/h的温升速率可以用于估计提前加热需要的时间。

(3)电池箱密封性好,搅风有利于单体之间的温度均衡。在-10℃下通过加热过程中搅风来进行内部空气的循环,各单体的平均温度比没有搅风的高了0.2℃,说明电池箱的密封性较好,内部的空气循环没有造成热量的散失;单体温度的方差也小于没有搅风的情况,说明单体温度一致性得到提高。另外,单体内部自身的均匀性也得到提高,单体顶部-底部温差在搅风后平均降低了2.2℃。因此利用风扇进行内部搅风,无论是单体之间还是单体自身内部的均匀性都得到了明显的提高。

(4)预加热能够降低电池组放电压降,提高放电电压平台。-20℃在加热小时后进行0.4C的放电,放电初期的电压降为2.5V,比未加热时5.3V的压降减小了2.8V,有利于车辆快速启动;电压曲线较为平坦,整个放电过程电压降低了4V,低于未加热时的5.4V;放电电压平台为47V高于未加热的45V,电池组在加热后的性能得到提升。

(5)预加热后单体在放电过程中的温升明显下降,放电效率提高。预加热后,单体电池的温升平均下降了7.9℃,一方面是因为预加热之1h后单体的温度已经平均上升了9℃,单体进一步温升的空间有限;另一方面也说明单体加热之后再进行放电,电能用于转化为热能的部分较少,电池的放电效率得到了提高。

广告

广告