随着人们生活水平的不断提高,噪声污染问题逐渐引起社会各界的广泛关注。而交通噪声污染是影响人类生活的噪声污染之一,汽车产生的噪声污染占据了其中 70%。发动机作为汽车上的动力部件,为汽车提供动力的同时也会给汽车带来噪声问题,它所带来的噪声问题超过汽车噪声的50%。

从汽车的发展来看,发动机功率在汽车发展初期处于较低的水平,汽车和发动机都在低速条件下运行,因此汽车的振动与噪声问题不明显。随着汽车技术的发展,汽车朝着高效、舒适的方向发展,发动机功率与汽车车速不断提高,由此带来的振动与噪声问题日益凸显。相关研究表明,汽车在行驶过程中的振动与噪声将会影响到驾驶员的驾驶行为,从而给汽车行驶安全带来隐患。因此,人们趋于选择具有安静、平稳的驾驶环境的汽车。由此可见,汽车的振动与噪声性能影响到产品的市场竞争力。提升这方面的性能将为汽车带来更为广阔的市场。所以,对汽车驾驶舱内噪声和振动控制是汽车设计与制造过程中关键对象。汽车的NVH 问题主要来源于发动机工作噪音振动,车轮与路面接触振动,车轮胎噪,行驶过程中风噪,电子元器件工作噪音,传动系统动平衡问题导致的噪音,各系统关键位置轴承噪音等等类型,在汽车行驶过程当中一直处于工作状态各个系统不同程度的为NVH 带来贡献。研究各系统的工作机理与传播途径,进而通过调整零部件结构、悬置阻尼或车身板件刚度等影响振动与噪声传播途径的关键参数, 来切断或削弱振动与噪声的传播途径,改善汽车的振动和噪声问题。

NVH(噪声、振动、舒适性)是对于车辆噪音及振动特性的研究。噪音及振动可以通过技术手段被实际测量,而舒适性仅是主观评价,可以通过组建多人评分,取评分的平均值的方式得出结果。当下各大汽车研究领域对于NVH 问题投入大量的人力跟物力,已追求更好的整车NVH 状态。再次NVH 问题一般发生于整车设计结束之后,如发现噪音后采取重新设计的方法成本及时间投入过大, 所以一般解决NVH 问题均采用阻断传播路径或抑制噪音等被动方式,或采用主动降噪方式国内主机厂均有采用。

NVH 的源头主要来源于三大方面:空气动力学相关(如风噪,空调风噪音等等),机械结构相关(如动力系统,传动系统)以及电子电器相关(如隐藏式倒车摄像头翻转电机噪音)。本文此次研究对象传动轴高频噪音,在经过反复测试,交叉试验,台架试验确定后,最终确定了噪音来源,文后将详细阐 明。

声音传动的主要途径可以分为空气传播及固体结构传播,主要区别在于传播速度不同,空气传播噪音仅为声音在空气中传播速度 343m/s,在固体结构中传播速度取决于其本身特性,如声音在橡胶中传播速度为1500m/s,在钢结构中传播速度为5900m/s,在铝结构中传播速度为 6300m/s。但是对于汽车相关的NVH 问题大多数为空气传播与固体机构传播的结合类问题。本文此次研究的传动轴高频噪音主要通过其与车身的连接点传入驾驶舱后,再次传入人耳。通过

头戴式噪音录制设备及声学早相机可以定位出其噪音主要传递来源于车内中央通道中后部,但依然不排除噪音是由其他部件产生。

频率 f 是每秒重复事件(时间单位)。物理单位为 Hz。用来衡量声音的高低。见以下公式,在此次本文研究中,该噪音频率与固有零件噪音频率阶次均不同。

振幅A0 是最大值;在大多数情况下,使用有效值Aeff(RMS =根均方)。用来衡量声音的大小。

波长λ 定义为在同一相的 2 点之间最短距离。波长λ,频率f 和声音速度C 之间的关系可以表达为:

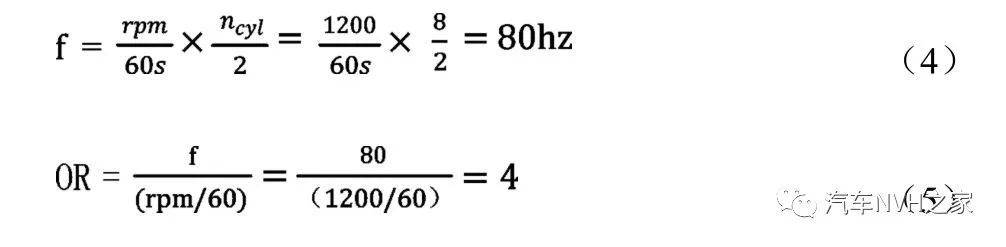

阶次的定义为旋转运动部件完成一个循环旋转次数,已8 缸发动机为例, 在 1200rpm 转速下:

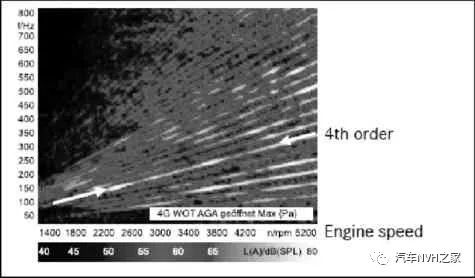

以上各参数均可通过设备进行测量或直接读取,在噪音分析过程中,起到极其重要的作用。在通常情况下,以某品牌四缸发动机车型为例,发动机动力系统噪音以 2 阶次为活塞工作噪音,2 阶次噪音可以激励其他 4 阶次,8 阶次, 16阶次等噪音,传动系统变速箱噪音各档位阶次各不相同,但其输出轴与传动轴及差速器输入周之间无齿轮传动,仅为挠性或万向节传动。如噪音由差速器产生,则其噪音为 36 阶次或其他阶次(取决于差速器内部齿轮结构使其噪音为固定阶次)。

汽车的噪音(Noise)、振动(Vibration)、声振粗糙度(Harshness)统称为汽车的 NVH 特性,是衡量汽车设计及制造质量的一个重要因素。随着人们环境、健康意识的不断提高,车辆的舒适度及品质越来越受到人们的关注,较高噪音和振动的车辆不仅对周围环境产生声污染,同时也危害驾驶员和乘客的健康。在竞争激烈的汽车市场上,提高车辆噪音水平已成为新的竞争焦点和技术发展方向。与此同时,国际市场越来越严格的汽车噪音标准对车辆的准入设定了更高的限制。在此背景下,车辆的 NVH 性能正成为汽车研发过程中最为重要的性能指标,也是用户所关心的整车性能指标之一,汽车噪音控制水平必将成为汽车技术创新的重要高地,与之相关的分析、测试及材料技术等自然成为汽车工程领域关注的新焦点。

对于传动轴高频啸音的研究,找出其发生机理,解决问题根本所在,刻不容缓。该噪音在特定的环境条件下极易复现,如在北方严寒冬季客户抱怨会急剧增加,为将问题解决在初期阶段,本文将深入研究其问题产生条件及根本原因,侧重从整车噪音采集,交叉试验,具体零件噪音分析等过程详细描述噪音解决过程及给出最终方案。

传动轴作为主要传动部件,起到连接变速箱及差速器的作用,传动轴一般为两段式,中间多选用万向节连接,用轴承配合支架连接到车身对中段起到支撑作用。传动轴作为旋转零部件在动平衡合格,装配角度合格等条件下不易产生噪音。某品牌轿车传动轴两端为橡胶挠性连接对于降噪起到了更好的作用,为了轻量化设计,传动轴采用轴管式设计,其动平衡要求较高,但在不同的转速下由于轴管强度的原因,较高转速时动平衡传动轴轰鸣噪音,轴管动平衡贴片不能起到太大的作用,这样就需要使用固定频率的谐振块安装在差速器后端用于抑制传动轴高速转动所产生的轰鸣噪音,但此课题不在本次研究范围内。在传动系统中,高频噪音多由金属机械结构导致,金属齿轮啮合或轴承旋转噪音。而究其原因,齿轮啮合类噪音多为跨棒距设计不合理,或表面粗糙度不 良,或装配应力提前磨损,或润滑失效所导致。

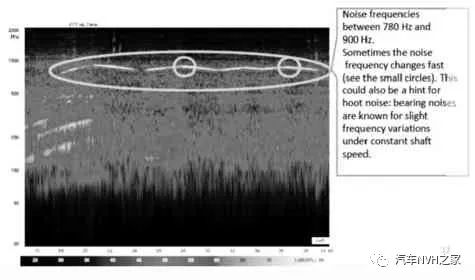

通过使用相关设备进行记录及软件分析得出,在低温及固定档位下,该噪音可随发动机转速变化持续发生,频率在780-900hz。由于从变速箱输出端至传动轴至差速器输入端,均为挠性连接,即传动系统噪音阶次均为36 阶,无法区分出噪音来源于变速箱或传动轴或差速器,基于测量结果该噪音阶次与36 阶不符,且主观评价该噪音来源于车中后部地板下传至车内,由此判断,传动轴中间支架处高度疑似噪音发生源。且该传动轴高频啸音受温度影响,低温状态下可复现,完全热车后噪音消失,高温状态下噪音消失。为验证分析结果,重复多次进行交叉试验,排除装配导致噪音的可能性,最终确认噪音随产生噪音的传动轴转移。见图2FFT vs time 结果所示频率在780-900hz 之间。噪音源高度疑似位置见图3。

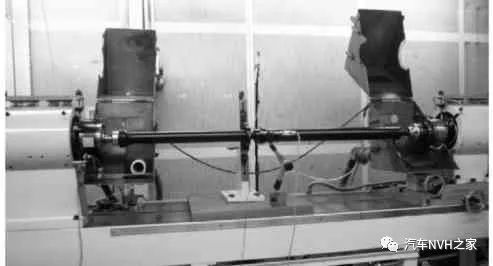

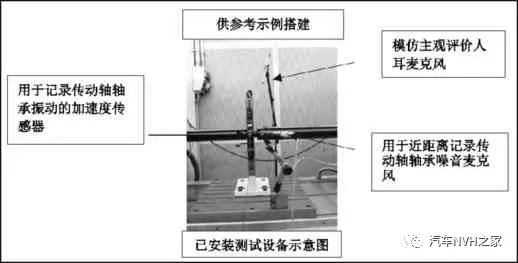

测试低温及常温状态下传动轴高频噪音发生条件及产生的区间范围。被测试传动轴在低温保存(-24 摄氏度,14 小时)后装配至试验台,从传动轴静止开始记录,最高到达2200rpm,记录传动轴中间轴承噪音及振动。待传动轴温度与室温一致时重复试验并记录。主要使用加速度传感器测量中间轴承支架振动,近距离麦克风用于直接记录轴承噪音,远距离麦克风用于模拟主观评价噪音。具体设置如下图4 及图5 所示:

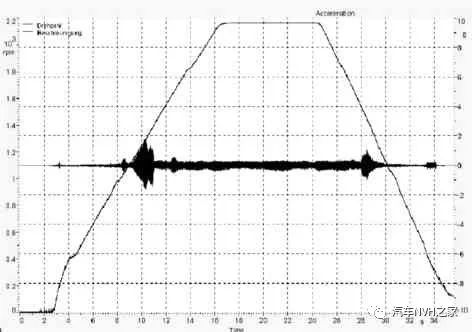

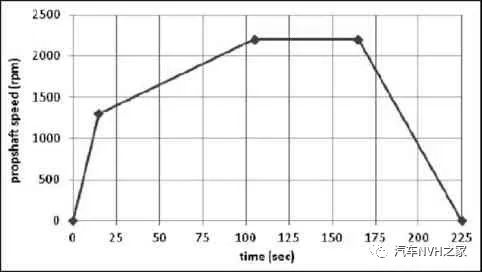

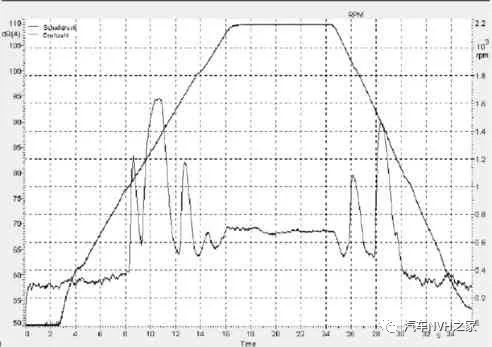

测试结果需分4 段连续记录:0-1300rpm 记录15 秒,1300-2200rpm 记录90 秒,2200rpm 记录60 秒,2200-0rpm记录60 秒,并且需要记录不同温度下噪音水平,具体如下图6 所示:

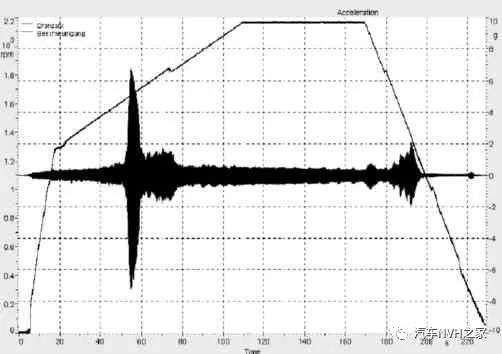

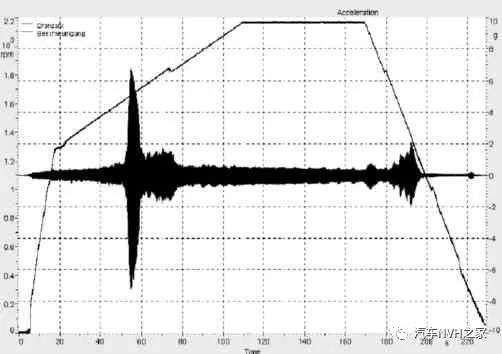

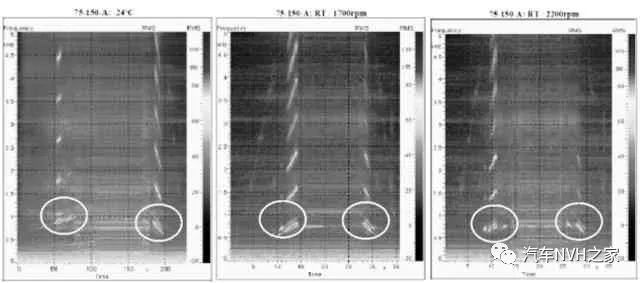

基于以下图示结果,传动轴轴承噪音在不同温度不同转速下,噪音存在差别,但噪音清晰,可再现,可最终确定为传动轴轴承噪音。在1300rpm 至2200rpm 及2200rpm 至0rmp 过程中噪音尤为明显。下图7 为负24 摄氏度测量结果。

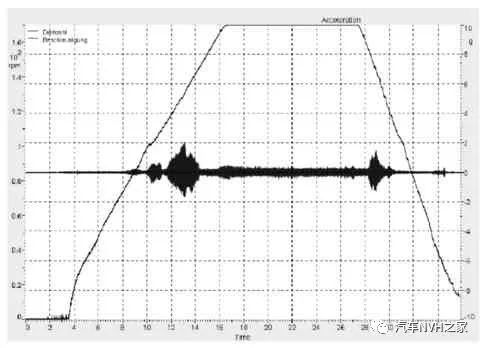

下图8为室温设定转数从0至1700rpm 至0的测量结果。

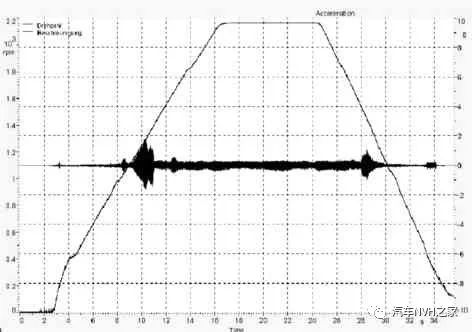

下图9为室温设定转数从0至2200rpm 至0的测量结果。

下图10 为负24 摄氏度0-1300-2200-0rpm 加速度传感器测量结果。

下图11 为室温17 摄氏度0-1700-0rpm 加速度传感器测量结果。

下图12 为室温24 摄氏度0-2200-0rpm 加速度传感器测量结果。

下图13 为声谱分析结果,分别在为负24 摄氏度及室温下的声谱分析结果。可以更直观的查看噪音现象,在转速增大及降低的过程中,噪音明显。

通过试验确定了传动轴中间轴承为噪音来源,通过更换低温润滑特性更好的润滑脂后,经过一些列耐久试验,最终该方案得到放行。从而避免了客服抱怨的可能,保证了公司的品牌形象及产品质量。该方案最终被同时应用于其他低温较低地域。

随着科技发展,时代在进步,家用乘用车设计对于顾客的乘坐舒适性越来越注重,驾驶舱内噪音是其中极其重要的关键指标。在遇到车内噪音问题,如传动轴高频啸声时,先期很难直接判断噪音来源于传动轴轴承,但是通过测 量,交叉试验,可最终确定噪音源来源于传动轴,为了确认下一步传动轴具体发生噪音的位置及台架试验做好铺垫,该噪音的产生源于设计开发阶段考虑的条件及工况不足,导致下级零部件未达到相关要求。该噪音虽为偶发,没有必然发生的可能,但该噪声会直接导致客户的抱怨,影响产品品质。

本文就潜在客户抱怨问题,对传动轴所在传动系统进行了系统的研究,对于传动轴工作噪音原理、传播途径进行了全面的探索,最终发现传动轴高频啸声的主要传播路径是:传动轴轴承—金属支架—白车身—乘员舱。通过更换传动轴下级件传动轴中间轴承润滑脂,使得驾驶舱内噪音消失,该方案的成本远小于重新设计新的轴承所需成本,并可由下级零部件供应和说那个即可应用, 快速是实在生产和售后中,有效消除了客户抱怨,提升了产品品质。

基于传动轴中间轴承高频啸声产生的原因由测试不足导致,在以后的设计当中应重点关注温度条件及下级零部件开发过程,各零部件的选用务必符合相应的测试条件,方可杜绝此类问题的发生。

广告

广告