此软包电池模组热管理系统从2019年2月开始立项开发,采用正向全新设计,高度集成软包电池模组的各个组件,满足客户各种功能指标的要求。历经对市场上已有电池热管理系统对标分析,独特的方案设计,产品三维模型构建,二维图纸的定稿,软硬模阶段的零部件级别,整车的产品生产验证,最终很好的满足了客户要求。

电池模组在工作过程中会产生大量热量,这些热量要及时地被带走,否则电池模组的温度超过安全阀值,电池模组会热失控,导致冒烟失火等安全事故。随着电池模组的能量密度日益提高,传统的风冷(比如日产LEAF)和强力风冷(比如丰田PRIUS)这种被动的冷却方式已经满足不了对电池冷却效率的要求。

有空调和散热器冷却,电加热或者热泵加热的主动热管理方式能做到高效及时地管理电池模组温度,使电池模组始终工作在适宜的温度范围内。电池模组热管理系统最主要的功能是当电池模组工作一段时间后,温度比较高时,电池模组内部产生的热量要通过散热铝板导出,然后冷却液(介质为水和乙二醇)直接冷却散热铝板,这样热量可以被冷却液带走,起到降低电池模组工作温度的作用。

还有一种使用情形是电池模组快速充电时,由于充电功率比较高,平均每个电芯的发热功率为35W,电池模组工作温度会急剧升高,这对电池模组冷却能力提出很高的要求。电池模组热管理系统核心的设计是怎样使电池模组产生的热量通过最有效的传导方式传热给冷却液,使每个电芯的工作温度都尽可能接近,这对提高电池模组工作安全性非常重要,同时这种冷却通道要设计得紧凑巧妙,重量轻,这些都是为了提升整个电池包的能量密度。

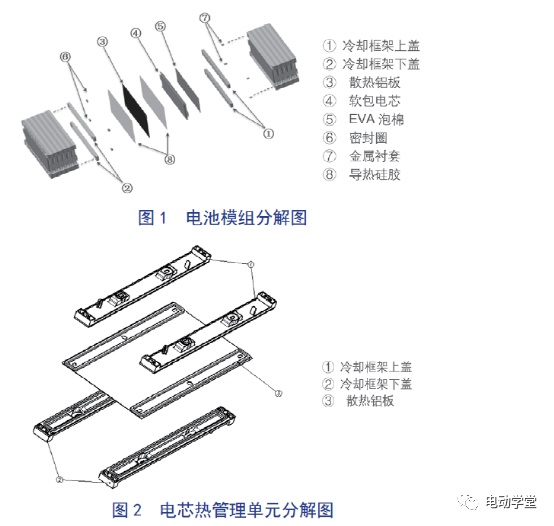

下面介绍下软包电池热管理系统各个组件的详细设计以及主要性能指标的实现。电池模组的结构如图1,图2所示。

软包电池热管理系统冷却液入口流量2升/分钟,电池模组压力损失在15Kpa以内。

快速充电时每个电芯的发热功率为35W电芯最高工作温度控制在42℃以内

密封性测试:样品顶部与水面至少保持20mm的距离。在样品内通入4bar(相对压力)压缩空气,保压时间60秒。在试验过程中,样品不得出现气泡或变形等现象。目前市场上电池模组的冷却绝大部分是整个电池模组放在金属冷却板上,整个电池模组的冷却采用的是单侧冷却,即电芯产生的热量从电芯底部到顶部逐次传导给散热铝板,这样会导致单电芯顶部的温度比底部的温度高,造成每个单电芯上温度分布相差比较大,单电芯某些局部区域温度过高,长时间工作会有安全隐患。优于目前市场上绝大部分的电池模组冷却方式,本电池模组热管理系统采用的是每个电芯都是双侧冷却,即顶部和底部分别同时冷却。散热铝板两侧分别放置电芯,散热铝板上下两侧分别设置了一个冷却通道,该冷却通道采用的是两个塑料件与散热铝板分别用粘结剂粘接的装配方式。采用塑料件构成冷却通道,比金属件有着以下方面的优势。

重量轻塑料件一般采用PP含玻纤耐阻燃材料,传统的冷却通道金属件采用的是铝,密度是PP玻纤的2.5倍,从重量角度看塑料件有着明显的优势。

复杂特征实现可靠度高塑料件上的复杂特征,尤其是与冷却能力密切相关的冷却通道精细巧妙特征的实现并保持可以通过注塑模具来实现并保持。金属件一般是铝板采用冲压成型,受制于冲压工艺的精度和铝板材料的回弹特性,冷却通道上的精细特征和尺寸很难实现和保持。

生产工艺的复杂程度和生产周期塑料件一般是模具注塑完成,生产周期短(一般在60秒内)。金属件的成型工艺比较复杂,落料,拉延,冲压,翻边,冲孔,几乎每个步骤都需要专门的模具实现。单个样件生产出来后,塑料件一般采用自动化涂胶设备完成涂胶装配塑料件和铝板。金属件一般需要真空钎焊或者激光焊接冲压件。从整个生产过程看相比塑料件,金属件的焊接需要更大的生产设备投资和更高的能耗。

电池模组是安全件,如果采用塑料件,塑料材料必须满足V0的阻燃特性要求,一般会在塑料基材里添加阻燃剂,然而带有阻燃剂的塑料材料很难通过振动摩擦或者红外焊接的方式装配到一起。本电池模组热管理系统塑料件和散热铝板之间采用的是三层结构,通过结构胶分别把塑料件和散热铝板粘结在一起,粘结强度主要是依靠结构胶的粘接特性和三层结构的设计保证。用结构胶粘结塑料件和金属件,在航空航天领域应用比较广泛。

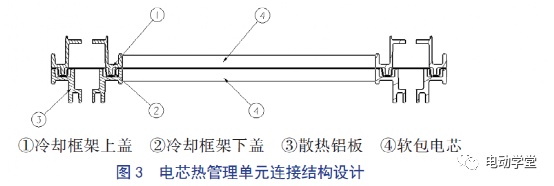

下面重点介绍下三层结构的设计和结构胶的选择。三层结构如图3所示,塑料件上有涂胶沟槽,沟槽深度3mm左右,沟槽宽度3.5mm左右,散热铝板上有冲压成型的凸筋和凹槽,一侧的凸筋与一个塑料件的沟槽配合,凹槽与另外一个塑料件的凸筋配合。在开始涂胶前,为了提高塑料件的粘接强度,需要提高塑料件的表面能量,通常塑料件需要做火焰处理或者等离子处理。为了提高散热铝板的粘结强度,铝板在粘结前需要先做去油脂处理,然后做底涂处理。这些准备工作完成后,塑料件放在生产线上,用6轴机器人带动胶枪按照之前设定好的涂胶程序开始涂胶,然后放置铝板,再涂胶,最后放置另外一个塑料件到上面,生产线上的自动夹钳会固定涂完胶的样件。同时为了加速固化胶水,生产线上会用红外线加热灯管围绕涂完胶的样件加热,通常60秒可以完成胶水固化。结构胶的选择通常会通过以下试验验证来选取。

标准样条初始状态分别放在-40℃/23℃/80℃/120℃下72小时后,检测胶水的抗拉强度,判断标准是抗拉强度要大于3Mpa。

标准样条放在70℃下360小时的耐老化测试,试验完成后,检测胶水的抗拉强度,判断标准是抗拉强度要大于3Mpa。标准样条放在118℃冷却液里1100小时,试验完成后,检测胶水的抗拉强度,判断标准是抗拉强度要大于3Mpa。

选用不同的胶水,按照相同的试验方法和试验程序,通过交叉试验和验证,选用合适的胶水,本电池模组最终选用的胶水为TOTAL6082。胶水选定后,接下来要确定量产阶段的涂胶工艺参数。主要的工作是通过设置工艺参数矩阵,在实际产品上验证胶枪的移动速度,胶枪喷嘴到产品的距离,胶水固化的温度和时间。通过验证抗拉强度测试和静压爆破测试(爆破压力大于10Bar),可以确定最优的工艺参数组合。

下面介绍下电池模组冷却通道的设计,基本思路是冷却通道中的冷却液在每层的流速尽可能接近,这样可以降低整个冷却系统的压力损失。同时冷却液要流经冷却通道的每个区域,尤其是冷却通道的边角处,这样可以提高整个散热铝板接触面积的利用率,并保证与冷却液接触的散热铝板的温度一致性。冷却通道的优化可以通过三维建模和CFD流体仿真,迭代优化设计方案,可以得到比较理想的冷却通道设计。

在流道设计过程中,首先与客户确认电池模组冷却系统冷却液总输入流量和最大可允许流速,这样可以确定最小流道截面面积,根据电池模组周边零件的边界限制,可以确定一个合理的流通截面面积。其次是定义冷却通道入口和出口的位置,根据流体仿真的迭代计算,发现冷却通道入口和出口分别设置在冷却通道长度方向上1/3处是比较合理的。然后是确定在散热铝板上开孔的位置和开孔大小,同样的通过流体仿真的迭代计算,发现在散热铝板的顶部和底部,每一侧的前中后开一个直径为3mm的孔,这种冷却通道设计可以明显降低电池模组冷却系统的压力损失,整个电池模组压力损失只有5.68Kpa(入口流量2升/分钟,24个电芯)。

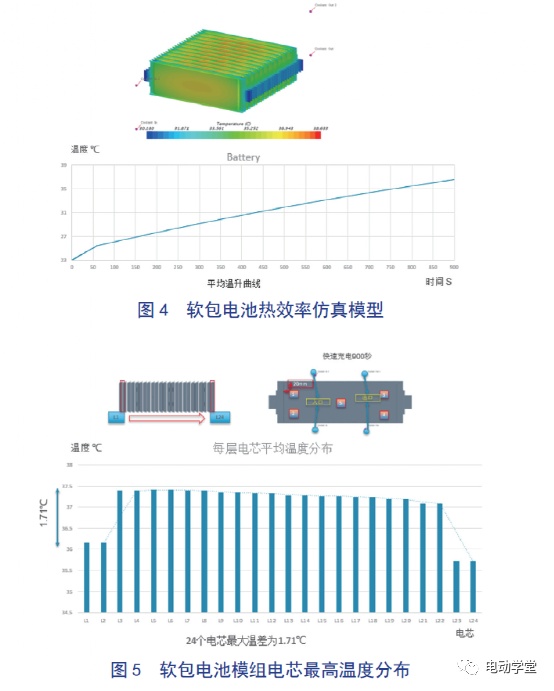

然后用流体仿真模拟电池模组的快速充电,每个电芯发热功率设定为35W,快速充电900秒,充电80%,监控每个电芯上温度的分布,以及24个电芯之间最大温差,冷却液入口初始温度23℃,冷却液入口流量为2升/分钟,这些参数是评价电池模组热管理系统设计是否合理的重要依据。

通过流体仿真计算,本电池模组在快速充电900秒后最大工作温度38.6℃,24个电芯上平均温度最大温差为1.71℃,24个电芯每个电芯上最大温差波动范围在0.16℃。热效率仿真模型构建和仿真结果如图4和图5所示。从流体仿真结果看本电池模组冷却系统能很好地满足客户要求。

前期迭代的概念设计和仿真计算可以最终锁定本电池模组热管理系统的设计。设计完成后,可以启动软模制作,用量产材料和接近量产的工装设备制作出样件,经过设计验证和过程验证的各个试验去验证设计的合理性和可靠性,同时也会验证试验和仿真的符合性。比如前期的流体仿真得出的快速充电900秒后24个电芯上的温度分布,与实际的样件在热效率试验台架上测得的试验结果:24个电芯上最大工作温度39.2℃,24个电芯上平均温度最大温差为1.6℃,24个电芯每个电芯上最大温差波动范围在0.25℃,相比有着高度的一致性。通过前期的迭代仿真,可以缩短新产品的开发周期,以及提高产品设计的合理性和可靠性。

除了上述提到的电池模组热管理系统开发过程中的重要功能和注意事项外,还要对冷却通道上每层的冷却液入口和出口处的密封结构做详细的可靠性设计。整个电池模组包括24个电芯,通过长螺栓联接装配在一起,考虑到电池在生命周期末尾的膨胀力,电芯与铝板之间会安装EVA泡棉,吸收电池的膨胀。

最终产品装配到客户整车上,各种试验数据表明能很好地满足客户最初的设计要求。

此电池模组热管理系统的开发能很好地满足客户的技术和交样需求,填补了国内电池模组双侧冷却的空白,达到了国际先进水平。

广告

广告