铝塑复合膜在微观结构上综合利用金属铝箔的极高阻隔性、塑料薄膜的柔软性,通过复合工艺制备出具有二维结构、兼具环保优势和使用性能优势的包装材料。铝塑复合膜作为软包装锂电池电芯封装的重要材料,在锂电池产品包装中的应用迅速发展,被广泛应用于消费电子产品、新能源汽车、电动工具、医疗器械、无人机等领域。

锂离子电池铝塑复合膜作为锂电池的包装材料具有保护锂离子电池电芯的重要作用,是一种复合软包装外壳材料(图1)。铝塑复合膜软包装可分为三层,层与层之间通过粘合剂进行结合。

(1)树脂层—多功能层(厚度40μm~80μm),是针对锂离子电池中电解液设计的,在化学稳定性方面具有比较好的作用。作为稳定的复合层和热封层,采用较多的是聚丙烯、聚乙烯、乙烯丙烯酸共聚物、聚丙烯或者离子交联聚合物树脂等薄膜材料,可提高包装材料的耐电解液性能,保证最终电池的性能,使用寿命更长。

(2)铝中间层—阻隔层(厚度35μm~40μm),铝箔在装备电池中应用较多,也比较常见。其阻水、阻气效果极好,具有不可替代性和唯一性。

(3)表面层—保护层(厚度15μm~25μm),外层之所以被称为保护层,是因为使用的外层材料具有很好地耐热性(温度为160℃±15℃)、耐磨性、防穿刺性和抗折弯性,因此对阻隔层具有很好的保护作用。另外对冷冲压成型性和印刷性也有一定的要求。考虑到外层材料的成本问题,通常我们会选用聚酯和尼龙薄膜材料。

基于其特殊的包装材料和结构,铝塑复合膜在锂离子电池包装上的应用具有以下特点。

(1)安全性能更好。因含有多层塑料薄膜,铝塑复合膜软包具有较好的延展性。不会发生爆炸、起火等重大安全问题,而是包装发生气鼓,或者封口处撕裂并释放能量。

(2)厚度小,体积比能量高。传统电池壳的厚度比较大,在降低厚度方面很难有技术上的突破,最薄在3.6mm左右,而铝塑复合膜的厚度可达到1mm以下,相同体积电池容量更大。

(3)重量轻,质量比能量高。铝塑复合膜采用了较多的非金属材料,密度远低于金属。密度低、重量轻则能量高,更符合便携式设备的需要。

(4)空间利用率高。铝塑复合膜软包装可根据设计包装大小,开发新的电芯型号自由度更大,甚至可以根据电池使用设备的形状量身定做,且可以生产异型电池。

(5)放电电流大、平台高。软包装电池内部为真空状态,正极、隔膜和负极之间更为紧密,内阻小,放电电流和平台得到更有效的释放。有数据显示,软包装锂离子电池在同等体积的前提下,放电容量比传统硬壳锂离子电池高10%左右。

(6)储存期长。软包装电池处于完全密封的状态,内阻小,降低了电池的自耗电。

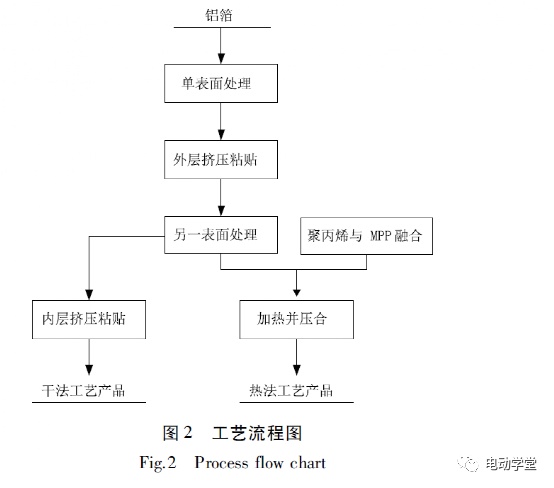

在生产中,铝塑复合膜主要采用的工艺分为干法和热法。干法工艺是将铝和聚丙烯用粘合剂进行粘结,然后在干压的状态下合成;热法工艺是用聚丙烯多孔发泡材料将铝和聚丙烯粘结,在经过缓慢升温升压,热压的状态下合成。工艺流程见图2。

干法铝塑膜主要优点是深冲成型性能好、抗短路性能优、表面缺陷少,且制造速度快,程序简单,成本低。但其剥离力小,耐电解液和抗水性等性能需要加入特殊胶粘剂得以保证。而热法工艺生产的铝塑膜,其铝层与聚丙烯层之间的结合力大,防止电解质溶胀和内表面层脱落的能力得到提高。

但是,这种特殊处理的MPP需要经过较高的温度将其熔化才能起到粘结作用。由于各材料收缩系数的差异,冷却过程中容易出现向内卷曲的现象,外观和裁切性能较差。

此外,加热使材料脆化,其深冲成型性能差,抗短路性能差,且制备工艺相对复杂。

两种工艺各具优势。干法应用更加广泛,如手机电池等需求高能量重度的电池上,电动车等大倍率、高容量的动力电池上;热合法主要应用于3C领域电池。

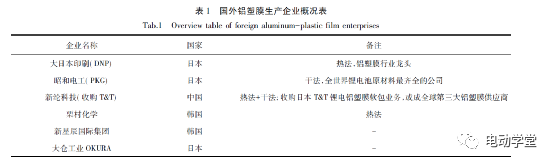

作为软包锂电池的关键材料,铝塑膜材料每一层功能性要求都比较高,是目前锂离子电池产业核心原材料国产率最低的环节。日本三大生产厂商大日本印刷(DNP)、昭和电工(PKG)、T&T(2016年被新纶科技收购)市场占有率(2018年)合计近90%。其中,DNP占45%,PKG占29%,新纶科技占12%。国内市场需求基本依赖进口,国产替代进口的空间非常大。国外铝塑膜生产企业概况见表1。

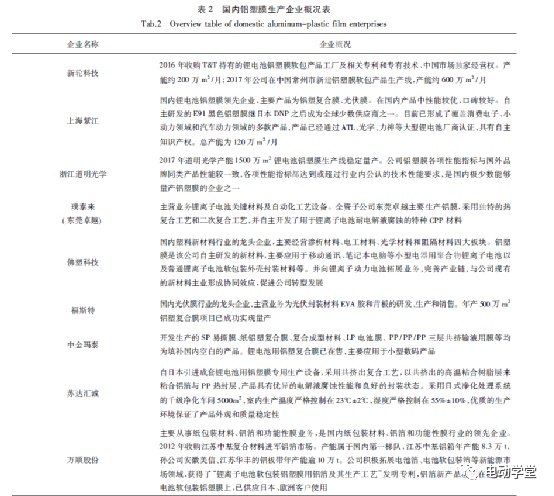

铝塑膜产品附加值高,行业前景预期良好。随着下游消费类和动力电池需求持续高增长,潜在市场规模将达到百亿级别。面对巨大的市场和价值诱惑,以及下游锂电池厂商对进口替代的迫切需求,国内各大企业先后布局锂电池软包铝塑膜产业。国内铝塑膜生产企业概况见表2。

据起点研究院(SPIR)数据显示,2020年动力电池总装机量为61.8GWh,其中软包电池装机量为3535.3MWh,占比5.7%,铝塑膜的需求量超过2.2亿m。2021年上半年,新能源汽车产销量的提速爆发引发了相关行业加速发展。随着下游市场放量,动

力电池需求量增幅将达到甚至超过50%,预计2025年全球动力电池规模将步入TWh时代。新能源汽车领域将是软包锂电池用铝塑膜主要增长动力。

锂离子电池自热性好、空间利用率高、结构灵活、重量轻,软包装的锂离子电池目前被认为是主流电池类型,占有很大的市场。虽然国内的铝塑膜具有价格优势和广大的市场空间,国产铝塑膜仍需优化改进深冲性能和耐电解液性能,才能在新能源电池市场上立足。

从市场需求来看,很多国家由于经济发展较快,很早时候就已经开始投入铝塑复合膜的使用,甚至在某些国家铝塑行业已趋于成熟,逐步迈向平稳发展,而我国在铝塑复合膜的生产研发上还需加快脚步,逐步在国际市场中站稳脚跟。东南亚、俄罗斯等新兴经济地区,对材料的需求会进一步加大,这将是未来铝塑复合膜产品又一个新的增长点。

我国铝塑复合膜虽然在近年来得到快速发展,但目前仍有很多的铝塑复合膜材料还是依赖进口,我国的生产厂家还没有发展起来。随着生活质量的提高,未来需要铝塑复合材料的领域会越来越多,我国在新型材料的研发上仍需进一步加强,与国际水平接轨。

广告

广告