9月份的比亚迪销量成绩再次走强,同比环比双增长、DM/EV车型平分秋色,亮点不可谓不多。而其中有一个点可能在锦簇花团中显得没那么出众:海豚首月销量3000台。作为e平台3.0的首款车型,海豚的到来其实意味着很多新的开始,而八合一电驱的首次量产搭载就是其中一大亮点。这个号称全球首款八合一电驱比起最近高频提及的三合一电驱厉害在哪?是徒有其表还是又一个创新?今天就来为大家解读这项技术。

在为大家讲解八合一电驱之前,我们先来了解下电驱是什么,为什么要做成X合一的集成化方式。电驱系统是纯电动汽车的核心,你可以粗浅地理解为类似于燃油车上的发动机的作用,它主要包含了高性能动力电机、电力电子控制单元和减速器等部分。

而所谓的三合一、四合一乃至比亚迪的这套八合一电驱,本质上都是电驱集成化设计的范畴。随着新能源车技术的快速发展,新能源车拥有越来越多的功能和更好的性能,电驱集成化也为了优化效率、能量密度等参数而快速发展着。

最初的电驱系统不存在集成化设计,驱动电机、电控系统、减速器等部件均单独布置,各部件之间通过线束等连接件进行连接,从而导致当时的驱动系统十分冗杂。而随着技术壁垒的逐渐打破和技术成熟度的不断提高,目前各大主机厂已将电驱系统的深度集成化作为三电系统重要发展方向之一。

当前量产的纯电动汽车领域中,三合一电驱已经成为主流,其将电机、电控系统和减速器集成在一起,根据车辆的类型将其与车桥相结合或提供更加轻巧的三合一电驱系统,在电机转速、电能转化效率、机械空间紧凑化、线束精简化等方面都起到了很大的作用。

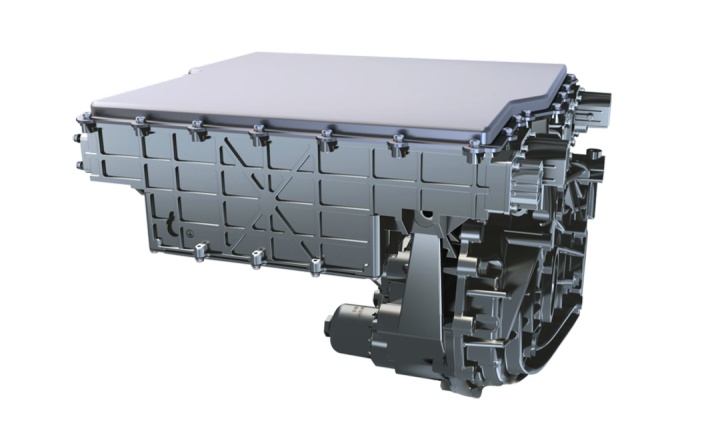

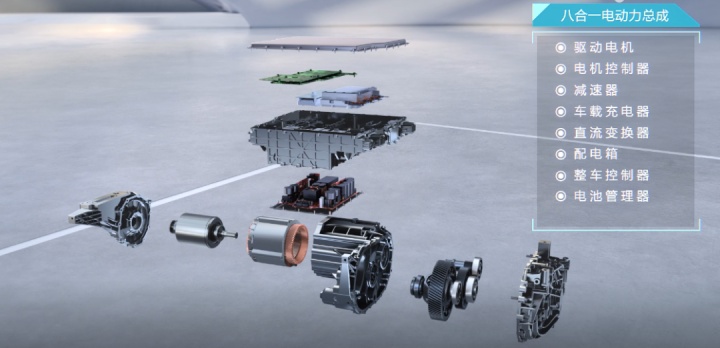

在海豚上的这套八合一电驱融合了驱动电机、电机控制器、减速器、车载充电器、直流变换器、配电箱、整车控制器、电池管理器八大部件,可以看到在传统三合一电驱的基础上,e平台3.0的八合一电驱还集成了由“车载充电器、直流变换器、配电箱、整车控制器、电池管理器”组合的五合一电驱模块,实现了更深度的整合能力,也实现了软、硬件端云深度融合。

在了解完电驱系统是干什么的之后,我们来了解下八合一电驱的八个功能区都各自分别负责什么功能。

驱动电机和燃油车上的发动机一样,它的作用是将电池的电能转化为机械能,通过传动装置或直接驱动车轮和工作装置。它承担着电能转化和充电的双重功能。它由由电机、旋转变压器、温度传感器、冷却循环水道和壳体等组成。

电机控制器是通过主动工作来控制电机按照设定的方向、速度、角度、响应时间进行工作的集成电路。根据档位、油门、刹车等指令,将动力电池所存储的电能转化为驱动电机所需的电能,来控制电动车辆的启动运行、进退速度、爬坡力度等行驶状态,或者将帮助电动车辆刹车,并将部分刹车能量存储到动力电池中。

电机和发动机一样都是高速旋转的机械部件,其单位是5000转/分钟,而车轮的转速相对而言是低速度的。想要把电机的高转速匹配成车轮旋转的转速必须要通过减速器来降低转速、增加转矩。因此熟悉电机的朋友经常看到的所谓传动比或者速比的概念,说的就是:(传动比)速比=电机输出转数÷减速机输出转数

车载充电器的功能是调整输出电压,它采用功率半导体器件作为开关元件,通过周期性通断开关,控制开关元件的占空比来实现。

直流变换器,也称DC-DC变换器,它是将一个直流电压转换成负载所需的直流电压的转换器,也就是将电池存储的直流电压转换为驱动电机驱动车辆所需的直流电压。

车载高压配电箱顾名思义是高压电的分配用,当动力电池上电后高压电首先进入到高压配电盒内,通过配电盒内的分配线路给需要高压的系统供电,比如,MCU,DC/DC,空调等需要高压的元件,它是电控总成的核心部件。

整车控制器即动力总成控制器,它连接加速踏板、控制电机控制器、电池管理系统、直流电压变换器DC/DC、电动助力转向系统EPS、真空助力系统、空调系统、组合仪表。整车控制器能够统计整车所有电气设备的功耗,对比动力电池能够提供的电量,根据功率模型计算结果,输出控制器指令信号至电机控制器,电机控制器调整牵引电机地转矩值。

电池管理系统的英文简称可能有部分朋友比较熟悉:BMS。它经常出现在厂家的宣传资料里,它的作用是在拥有数千个电芯的电池系统里,监测每一个电芯、精确评估每一个电芯并且高效管理每一个电芯,确保所有电池保持一致的良好状态,才能实现系统的高性能、长寿命和安全运行。

通过外部高压滤波器共用、外部接口滤波电路共用、高压采样共用等多部件共用,同时系统DC、OBC深度集成、配电深度集成、变压器和电感集成、VCU/BMC/MCU芯片集成,可节省一路H桥和变压器、节省大量高压线束、磁模块体积缩小40%。能够实现整体体积降低16%,重量降低10%。

这样可以让电驱系统更不占地,各部件之间的连接件大大减少,所以对于整车布局更有利,一定程度上提升车内空间利用率,降低生产维护成本。另外这种模块化的设计也能让它满足前驱、后驱和四驱等不同架构,助力整车布置。

2. 性能更强:百公里加速2.9秒,续航里程>1000km

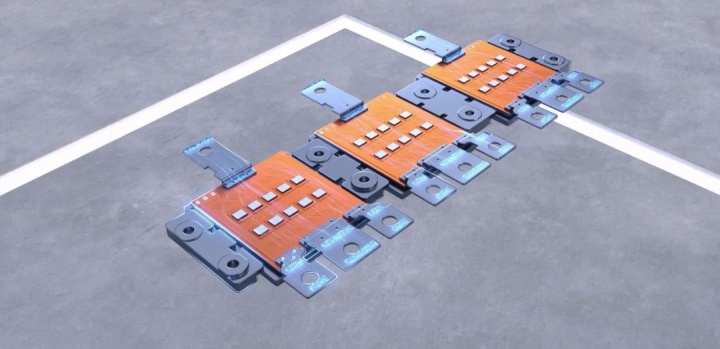

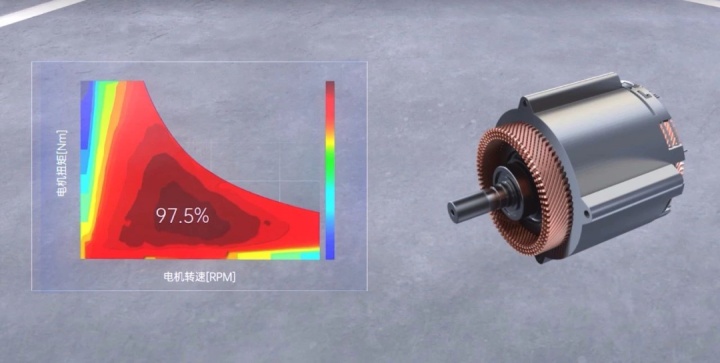

从整个系统层面进行效率优化设计,高效率匹配,使传动比、电流、电机输出形成极致效率。比如其采用的高效扁线电机设计,效率高达97.5%。相比传统圆线电机,裸铜槽满率可提升20%~30%,有效降低绕组电阻进而降低铜损耗,输出更高的功率和扭矩。同时相对于圆线,扁线形状更规则,在定子槽内紧密贴合,与定子铁芯齿部和轭部更好接触,降低槽内热阻,热传导效率更高,进一步提升电机峰值和持续性能。

自主研发SiC电控比硅基半导体器件损耗减少70%,拥有更高的最大结温、更小的材料热阻系数,同时软件采用升载频控制策略,无论在最大输出功率还是续航里程上都有显著的优势。同时减速器采用低摩擦轴承、油封的设计与匹配;优化提升齿轮的润滑路径及结构;电源运用高效散热技术。其匹配宽温域高效热泵系统,即使在-30℃的极端天气下依旧可以正常工作,让车辆的低温续航里程最高提升20%。

整个系统层面各个细节的优化实现的结果就是:驱动系统工况效率超89%,从86%提升到89%,虽然只是3%的变化,但却克服了很大的技术难度。百公里加速快至2.9秒,续航里程最大可突破1000km。不要忘了这是基于磷酸铁锂材质的刀片电池实现的,天生具备能量密度不足和低温续航衰减严重劣势的磷酸铁锂电池能够将续航里程突破1000km确实很厉害。

之前为大家专门解析过高电压策略的快充技术,高电压是整车实现超快充的主流路线,在800V架构下可支持2C以上的充电倍率,这套八合一电驱可匹配800V高电压平台,选择以更低阻抗实现高耐压的SiC功率器件,泵升充电桩电压、宽SOC大功率充电、实现充电5min,最大可续航150km。因此e平台3.0是具备不错的技术展望能力的,未来800V快充普及后车辆无需改造可以直接支持。

这套技术采用高安全高可靠性动力域控制器技术,分散的硬件之间可以实现信息互联互通和资源共享,软件可升级,硬件和传感器可更换和功能扩展。采用新型隔离通讯技术、多重网络加密技术、电芯实时监测预警技术,架构满足ISO 26262和ISO 21448等标准。完成运算、动力和能量的分配,实现整车的各项智能化功能,增强了平台的可拓展性,可移植性。

八合一电驱采用全新的集成技术路线,其配套的热管理、NVH、EMC搭载全新的仿真平台,其最大转速可实现16000r/min,但系统噪音低于76dB。

总结:从比亚迪e平台3.0的八合一电驱的技术特性和性能优势也能看出未来集成化电驱系统的发展趋势:电机高速化、多档减速器、平台化设计...随着新能源车产业的不断加速,未来新能源车还将迎来更多的改变。

广告

广告