摘要:以电动汽车驻车制动工况下车内噪声舒适性为研究对象。首先根据实测数据初步判断电子真空泵为车内噪声主要来源,然后以声压级和响度作为综合评价参数,通过噪声传递路径剖析,获知结构噪声是影响车内噪声性能的主要因素。最后针对振源和路径提出调校优化方案:(1)在真空泵本体上粘贴阻尼材料;(2)优化安装支架结构,提高其刚度。该方案使车内噪声声压级降低6.46 dB(A),响度降低约1 sone,车内噪声性能得到明显改善,声品质得到大大提升。上述研究表明,综合运用声压级和响度可为电动车噪声舒适性分析提供更客观、全面的评价参数;真空泵所导致结构噪声是影响车内噪声性能的主要因素。

纯电动汽车由电机驱动,没有发动机和进排气系统,整车噪声比同等燃油车低3 dB(A)~6 dB(A),但被燃油车发动机噪声掩盖的变速器、真空泵、压缩机等噪声凸显出来。这类噪声以200 Hz~2 000 Hz中高频为主。而人耳对1 000 Hz~2 000 Hz 频率噪声非常敏感。电动汽车噪声虽然不大,但很容易让人烦恼。汽车声品质可反映驾乘人员对汽车声音的主观感受,如好与坏、运动感与舒适感、悦耳与沉闷等,以此为基础有利于指导车内声学舒适性的优化设计。声品质研究主要包括整车主观评价与客观指标的一致性分析、整车客观衡量指标控制、子系统(特别是动力系统、电器系统、车身)的声品质控制等。

电动汽车上采用电子真空泵取代燃油汽车的发动机进气歧管,为汽车真空助力制动系统提供主要真空源。它是车内噪声主要来源之一,直接影响电动汽车驾乘舒适性。过去大量学者以声压级为评价参量对电子真空泵减振降噪进行了研究。但是声压级对噪声低频成分衰减较大,忽略了频谱中的突变、相对尖峰以及声学响度等特征。而响度是人耳对声音强弱主观感觉的客观评价参数,也是声品质评价的重要参数之一。因此,在研究车内噪声性能时,需引入响度参数弥补声压级与人耳主观感受不一致的缺陷。但是目前关于电子真空泵与车内声品质关联性文献尚不多见。本文针对某电动汽车驻车制动工况下车内噪声偏大问题,通过分析车内噪声产生机理及其传播途径,并以声压级与响度作为噪声综合评价参数,提出有效的减振降噪及声品质提升方案,可为电动汽车声学舒适性设计提供方案参考和思路借鉴。

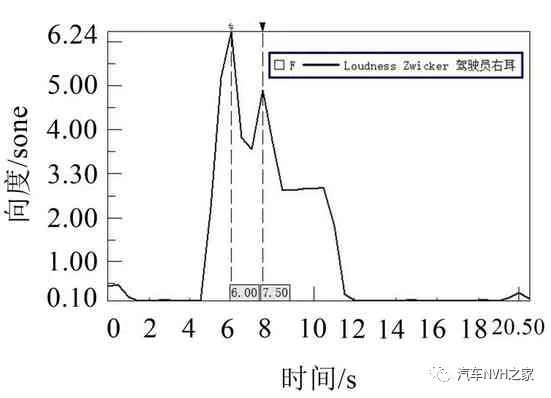

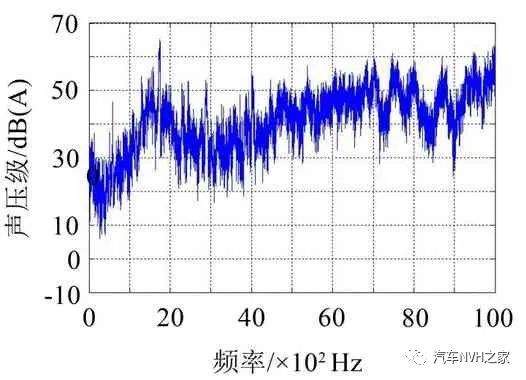

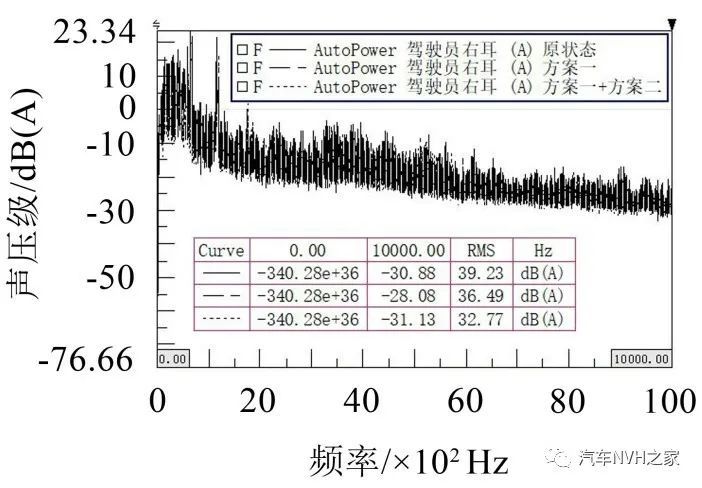

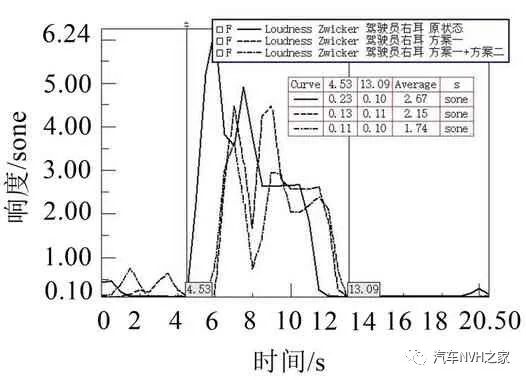

以某电动汽车驻车制动工况下车内噪声控制为研究对象,在重庆电子工程职业学院新能源汽车NVH 整车半消声室开展试验测试。为获知真空泵对车内噪声影响,在车内驾驶员右耳位置处(DR 测点)和真空泵近场测点布置麦克风,在真空泵本体和安装支架布置加速度传感器,见图1。采用LMS 振动噪声测试系统,测得DR 测点噪声声压级时域信号和响度数据分别见图2、图3,DR 测点、真空泵近场噪声测点噪声及支架振动频谱见图4。

图2和图3反映出在车辆驻车状态(2 s至4.5 s)时,车内DR 测点噪声水平约17.7 dB(A),响度接近0,此时车内处于相对安静的状态。在车辆采取制动措施(测试时间为4.5 s)时,电子真空泵启动,车内DR测点噪声水平迅速增加。并在6.0 s和7.5 s时出现两个明显噪声峰值,其声压级分别为48.82 dB(A)和47.44 dB(A),响度分别为6.24 sone和4.91 sone。当松开制动踏板后车内噪声逐渐减弱,至12.0 s时恢复初始状态水平。由图4可知,DR 测点在646.00 Hz和1 151.00 Hz存在明显异常噪声峰值,且真空泵近场测点异常噪声峰值、安装支架振动峰值与之吻合。由上述数据初步判断,驻车制动时由于电子真空泵振动的介入,以及本体噪声偏大,导致车内噪声增加达30 dB(A),响度增加约5 sone,对车内噪声影响过大,严重影响了驾乘舒适性,需要采取措施加以控制。

由上述测试结果获知电子真空泵对驻车制动工况下车内噪声影响显著,是主要噪声源。这是由于电子真空泵工作时电机转速及其自身噪声、轴承油隙等引起的运动不平衡、叶片材料及与气腔间的摩擦、泵体空气流道的光洁程度、排气通道的结构设计、电压与电流的不稳定、电磁噪声等因素产生噪声和振动所致。

车内噪声根据传递路径主要分为两类:空气噪声和结构噪声。真空泵本体噪声在空气中传播,经车身前围板线束过孔、工艺孔、钣金缝隙和车门、车窗缝隙透射到车内,这是空气噪声传递路径。而本体振动经隔振橡胶垫、安装支架传递至车身,引起车身壁板振动,使车内空气压强变化而产生噪声,这是结构噪声传递路径。下面分析异常噪声峰值产生的传递路径,以便采取针对措施,实现降低噪声、改善舒适性的目标。

在车身敷设声学包,并提升车身气密性,是提升车身吸隔声性能、阻隔空气噪声传递路径的主要措施。这里以车身内外噪声能量之差作为评价车身吸隔声性能指标。由图4计算得到真空泵工作时车身吸隔声性能见图5。可见,车身吸隔声性能在0~500 Hz部分频段低于20 dB(A),其余频段均大于20 dB(A)。表明车身中高频区域吸隔声性能尚佳,而DR测点异常噪声峰值频率均大于500 Hz,故暂且无须考虑改进车身声学包和气密性。

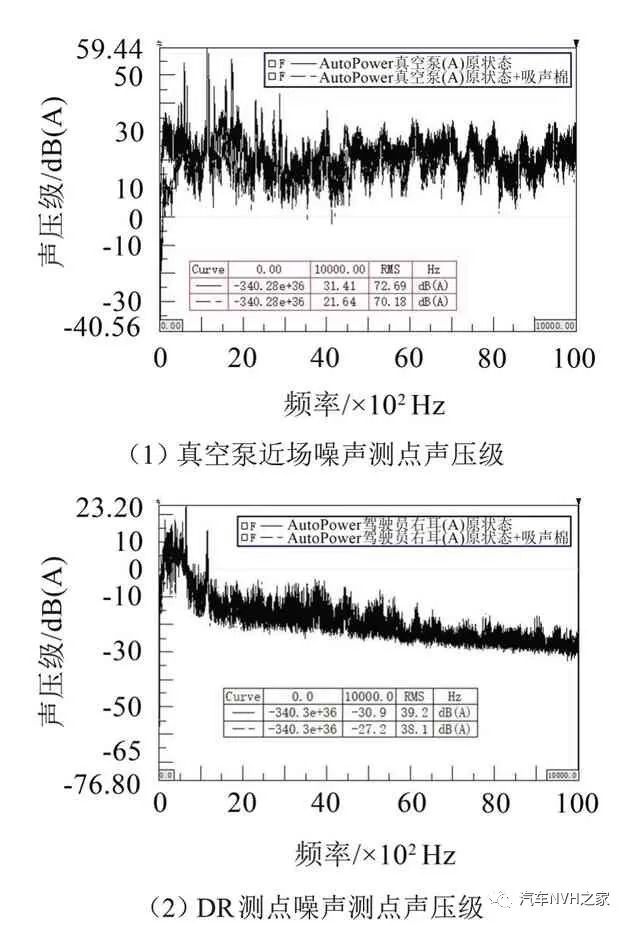

为进一步研究真空泵噪声对车身噪声的影响,用吸音棉包裹真空泵本体作为声学包快速验证方案,见图6,获得DR 测点和真空泵近场噪声数据见图7和图8。在实施该方案后,真空泵近场噪声声压级由72.69 dB(A)降至70.18 dB(A),降幅约2.51 dB(A),可见吸声棉有效地衰减了真空泵的辐射噪声,但是车内噪声由39.23 dB(A)降至38.06 dB(A),仅降低约1.17 dB(A),同时车内响度仅降低0.40 sone。这种情况下人耳无法感觉车内噪声响度变化。由此可判断,空气噪声传递路径并不是影响驻车制动时车内驾乘舒适性的主要原因。

由图1可见,电子真空泵通过螺栓与安装支架装配固定,两者之间加装有橡胶隔振垫,安装支架焊接在车身上。欲控制车内结构噪声,则需降低车身侧振动。由于车身总成数据在车型开发前期已经冻结,于是只能从振源和传递路径上开展振动控制工作。

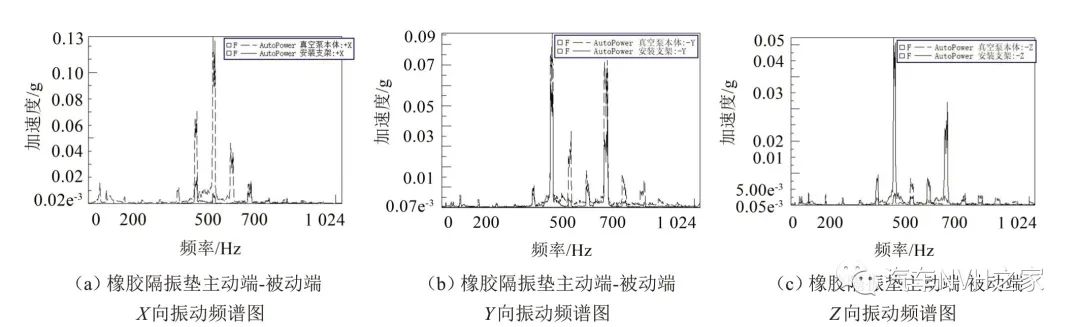

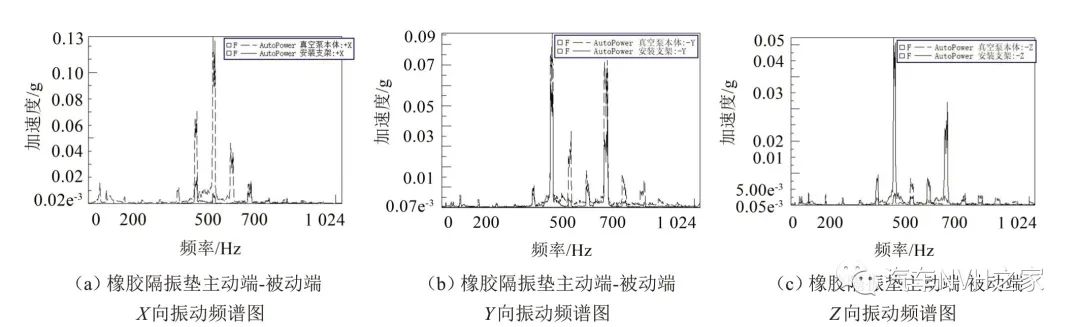

首先分析真空泵本体振动频谱图,见图9。真空泵本体存在以72.00 Hz为基频的阶次振动,且在谐频432.00 Hz、504.00 Hz、576.00 Hz、648.00 Hz 处X向(车身前后方向)和Y 向(车身左右方向)振动明显,Z向(车身上下方向)振动较弱,这是由于泵内电机工作引起泵体水平晃动诱发阶次振动所致。接着分析橡胶隔振垫主动端(即真空泵本体)和被动端(即安装支架)各向振动频谱图,见图10。橡胶隔振垫使X向和Y向振动得到衰减,但是Z向振动却被放大。然后分析安装支架振动与车内DR 测点噪声频谱图,见图11。安装支架亦存在以72.00 Hz为基频的阶次振动,且在谐频648.00 Hz 处Y 向和Z 向振动明显。这恰与DR 噪声异常噪声峰值频率(646.00 Hz)吻合。由此可初步判定,真空泵工作时的阶次振动经橡胶隔振垫传递至安装支架,而真空泵振动谐频与安装支架固有模态频率耦合,导致Z 向振动被放大,再经车身传递至车内,从而引起车内结构噪声偏大。

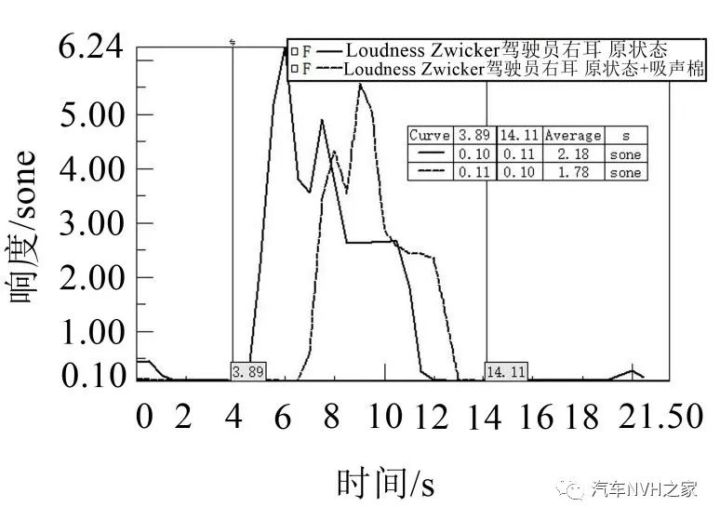

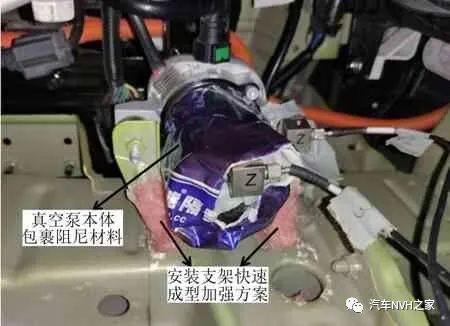

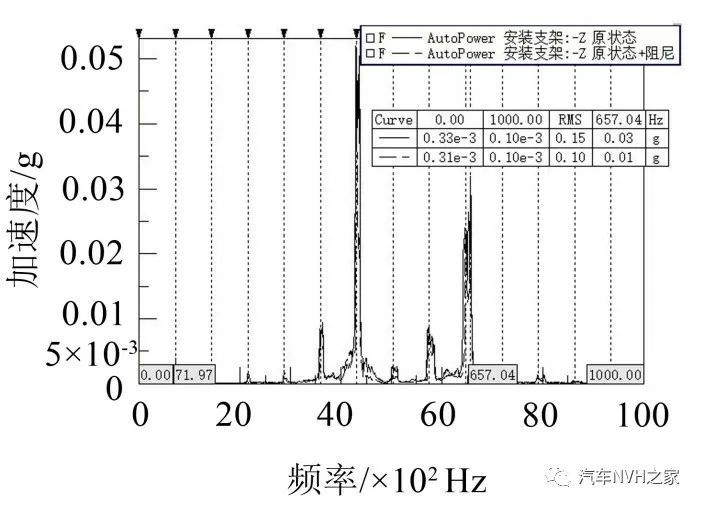

根据车内噪声传递路径分析结果,采取两个优化方案,见图12。方案1:振源控制。在真空泵壳体外粘贴由铝箔和丁基橡胶构成的自黏性约束阻尼材料。此时真空泵本体噪声频谱图见图13,安装支架振动频谱图见图14。该方案虽然使真空泵本体噪声无明显减弱(仅降低0.63 dB(A)),但却使安装支架Z向振动RMS值由0.15 g降到0.10 g,衰减幅度超过30%,且谐频648.00 Hz 附近最大振动峰值由0.03 g降到了0.01 g,达到了抑制真空泵本体振动的目的。方案2:传递路径控制。通过加强安装支架结构刚度,改变其固有模态频率,使之与真空泵阶次振动频率避开,降低共振风险,减小传递路径振动能量。经试验测试,获得实施两种优化方案后车内噪声性能见图15和图16。

可见,方案1 使车内声压级下降2.74 dB(A),响度下降0.52 sone,这进一步佐证了车内噪声主要由结构噪声构成。在方案1 基础上实施方案2 则可强化结构噪声控制效果,最终使车内声压级下降6.46 dB(A),响度下降约1 sone,这可使车内噪声得到大大抑制,驾乘舒适性得到明显提升。

(1)响度是声品质评价的重要参数,可弥补仅以声压级评价车内噪声性能的局限性,两者综合运用可更客观地评价电动车车内噪声舒适性水平,并可为快速、精准地提出舒适性改进措施提供参考依据。

(2)通过电动车驻车制动工况下车内噪声传递路径分析获知,在做好车身声学包和气密性的前提下,真空泵辐射噪声不会成为影响车内噪声舒适性的主要原因。此时应考虑结构噪声传递路径,可采取措施控制真空泵本体振动,加强安装支架结构刚度。

(3)在真空泵本体外壳粘贴阻尼材料,并优化安装支架结构刚度,该措施有利于改善某电动车驻车制动车内噪声声品质,可为类似车型NVH性能优化提供参考,具有良好的工程实用价值。

作者:张 宇1,王梦翔1,李 进2;1.重庆电子工程职业学院 智能制造与汽车学院,2.东风小康汽车有限公司

广告

广告