文章来源:艾迪捷信息科技(上海)有限公司北京分公司

续航里程是纯电动车面临的主要挑战之一。电动车的续航里程随着环境温度的变化会出现显著的变化。尤其在夏季和冬季,由于驾驶舱以及电池的热需求,续航里程会出现显著的下降。在整车开发的早期阶段、测试条件还不具备时,利用系统仿真工具进行整车水平的能量管理分析对于整车开发具有重要意义。工程师可以通过这样的整车能量管理模型,以很低的成本,在开发早期就可以进行硬件的匹配和控制策略的标定,满足续航、电池温度、驾驶舱温度等的设计要求。

整车能量管理仿真是一个典型的多物理集成仿真。针对电动车,其能量形式相对于其他新能源汽车较为简单,它包含了化学能、电能、机械能以及内能之间的转化和传递。电动车只有一个能量来源,即锂电池的化学能。在放电过程中,锂电池存储的化学能转化为电能,电能经过驱动电机转化为机械能,机械能再经过传动系统传递至车轮,进而推动车辆前进。在每一种能量的传递过程中以及不同能量形式的转化过程中,都存在一定的能量消耗,如电池、电机以及一些机械部件的发热等。除此之外,还有一些能量存储在系统中,如储存在运动部件中的动能、由于温度变化而导致的内能的变化。

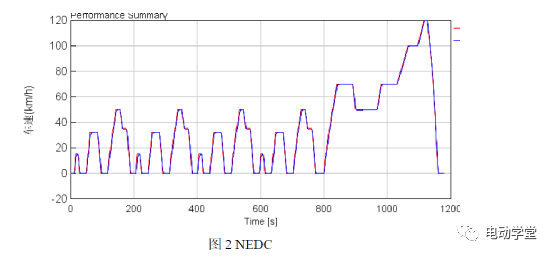

本文将基于一个详细的电动车整车能量管理模型,分别在夏季(环境温度30℃,驾驶舱温度目标为21℃)和冬季(环境温度-10℃,驾驶舱温度目标为25℃),进行NEDC循环的能量流分析,并分析了一些关键部件和附件的能耗。

GT-SUITE是一款世界领先的多物理系统仿真工具,在新能源汽车领域得到了广泛地使用。本文首先基于GT-SUITE搭建该电动车的整车能量管理模型。如图1所示,该整车系统的电池冷却形式为水冷,共由5个流体回路组成:高低温两个冷却回路、间接制冷剂回路、驾驶舱空气回路、动力舱空气回路。工作原理为:

1)控制系统通过环境温度来判断电池冷却采用高温(HT)回路还是低温(LT)回路。如果环境温度高于18℃,则电池冷却采用LT回路,切断HT回路与电池的联系;反之,则采用HT回路,切断LT回路与电池的联系。

2)当电池冷却处于LT回路时(如夏季),冷却液不断吸收来自驾驶舱、电池的热量,再将热量释放给空调回路(蒸发器),从而实现给驾驶舱和电池降温的目的。此时,在HT回路中,冷却液吸收来自空调系统的冷凝器以及动力总成(电机、DCDC、逆变器)的热量,通过前舱的散热器释放给外部环境。

3)当电池冷却处于HT回路时(如冬季),HT回路采用小循环,冷却液不流经散热器。冷却液吸收来自电池加热器、动力总成以及热泵循环冷凝器的热量,从而给电池加热。此时,LT回路充当了热泵系统与环境之间的中介,热泵系统从LT回路中吸收热量,而LT回路通过一个换热器从环境中吸收热量。

4)当制冷剂回路工作在空调模式时(如夏季),制冷剂通过蒸发器,与LT回路换热,而LT回路从驾驶舱(低温热源)中吸收热量,即制冷剂通过LT回路间接地吸收驾驶舱热量。而制冷剂通过冷凝器将从低温热源吸收的热量转移到高温热源,即HT回路。

5)当制冷剂回路工作在热泵模式时(如冬季),制冷剂回路流动方向不变,制冷剂通过蒸发器从LT回路中吸热,而LT回路通过一个换热器从外部环境(低温热源)中吸收热量,即蒸发器通过LT回路间接地吸收环境中的热量。而制冷剂通过冷凝器将从低温热源吸收的热量转移到高温热源,即HT回路。

6)在驾驶舱回路中,夏季回风率为0.6,驾驶舱热量通过驾驶舱回路中的蒸发器将热量传递给LT回路;冬季回风率为0.4,驾驶舱通过一个电加热器和一个换热器(热量来自HT回路)进行加热。

该模型的热源来自4个部件:电池、电机、逆变器、DC-DC。其中

1)电池采用三元锂电池(3P100S),单体容量为41Ah,。电池模型为等效电路模型,内阻和电容参数均作为SOC,温度和电流的Map。

2)电机为基于Map的模型,其额定功率为151KW,额定转速5000rpm,最大转速8800rpm。

3)逆变器的产热功率为200W,DCDC的产热功率为100W。

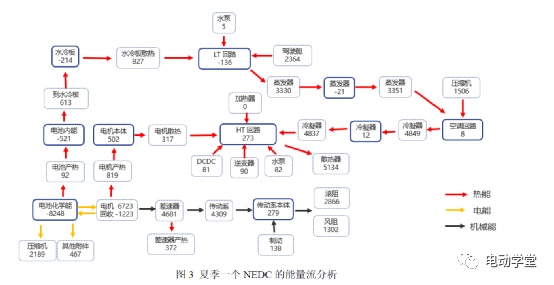

能量流分析本质上是对各个热力系统进行能量平衡分析。这里的关键是热力系统的选择。本文分别针对一个NEDC循环和十个NEDC循环进行能量流分析。由于两者基本相同,故只列举一例,如0所示。该分析的环境温度为30℃,空调温度目标设置为21℃。图中的实线框表示一个热力系统,虚线框表示进出该热力系统的能量。实线框中的数值表示该热力系统储存能量的变化,正值表示该热力系统的能量有所增加。

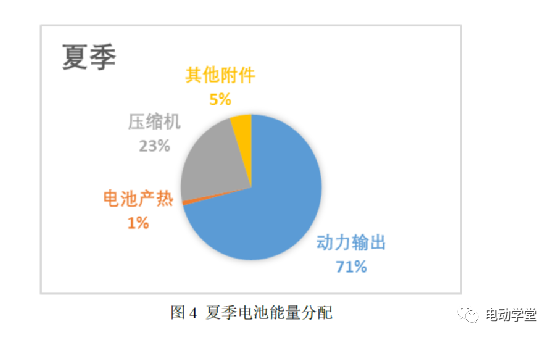

从图中可以看出,夏季(打开空调)时,动力总成的效率为50.5%。从0中可以看出。压缩机是电池能量效率的主要限制因素,消耗了23%的电能,故应避免将空调温度调得过低。空调压缩机之外的其他附件耗功都很小。电池本身的损耗(产热)只占1%。

模型采用了最大能量回收策略,即只有当电机不能满足制动需求时,才通过刹车片提供制动力。从0中可以看出,在这种策略下刹车片浪费的制动能量只占整个制动需求的9.6%,制动能量回收节约了13%的能量。另外,夏季时,两个冷却液回路中最大的热源均来自驾驶舱的制冷需求。

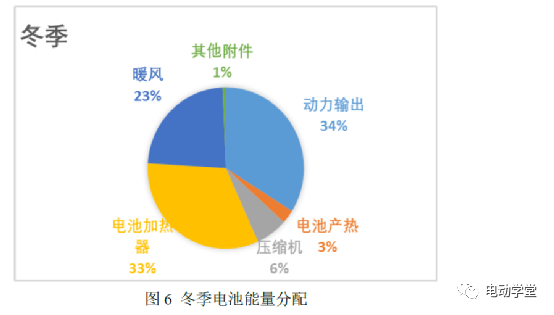

0为冬季将空调温度设置为25℃时的能量流分析。冬季时,制冷剂回路工作在热泵模式。此时动力总成的效率仅为22.4%,制动能量回收节约了6%的能量,电池加热器和暖风消耗了大量的电能。

从0可以看出,电池加热器和驾驶舱暖风成为电池能量效率的主要限制因素,分别消耗了33%和23%的电能,其中电池加热器的能耗甚至与驱动电机的能耗相当。另外,电池本身的损耗也有所增加,这是由于低温时电池内阻的增加。

电池加热器之所以耗功如此大,是因为当前的能量流分析针对的是一个NEDC周期,在冷启动期间电池一直处于预热状态,如0所示,当电池温度达到23℃时电池加热器停止加热。这意味着,冬季短途行驶时能量利用率会非常低,故一个高效的电池加热对于冬季提高续航是非常关键的。

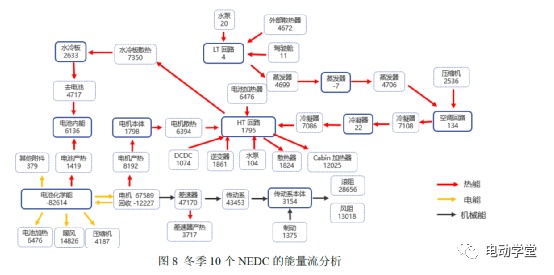

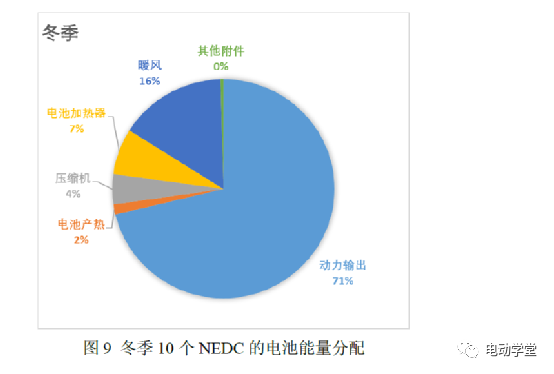

0为针对10个NEDC循环进行的能量流分析,结果与1个NEDC循环的结果大不相同。此时动力总成的效率达到50.4%,制动能量回收节约了13%的能量,驾驶舱电加热器消耗了大量的电能,而电池加热器耗功不再显著。

从0可以看出,驾驶舱电加热器成为电池能量效率的主要限制因素,消耗了16%电能,而电池加热器的耗功消耗了7%的电能,这是由于冷启动过后,电池加热器不再工作了。

本文基于GT-SUITE,分别在夏季(30℃)和夏季(-10℃)针对一个EV整车能量管理模型进行了能量流分析,重点分析了夏季和冬季导致续航下降的原因。夏季时,动力总成的效率为50.5%,压缩机是电池能量效率的主要限制因素,消耗了23%的电能。冬季时,当短途行驶时(如1个NEDC),动力总成的效率仅为22.4%,由于电池的冷启动,导致电池加热器消耗了近33%的电能,与驱动电机的能耗相当;当长途行驶时(如10个NEDC),电池在冷启动后,不再工作,故动力总成的效率达到了50.4%,驾驶舱电加热器成为最大的能耗附件,消耗了16%的电能。

广告

广告