国内新能源商用车领域, 新能源客车的规模应用取得了良好的示范效果。新能源专用车也有大规模应用,但总体以微型、 轻型的N1/N2 运输产品为主, 急需在中重型、作业类的N2/N3 商用车领域取得突破。

针对纯电动商用车种类多、 用途广、 工况复杂等特点,本文结合国家重点研发计划新能源汽车重点专项,研发了一种基于变速箱+行星排耦合的双电机驱动系统新构型,可实现双电机耦合驱动、协调再生制动、单电机独立驱动/作业等多种工作模式,实现一种动力平台满足行驶与作业两种使用需求。

目前国内外纯电动商用车的主流驱动系统构型,可分为集中式和分布式驱动两大类。

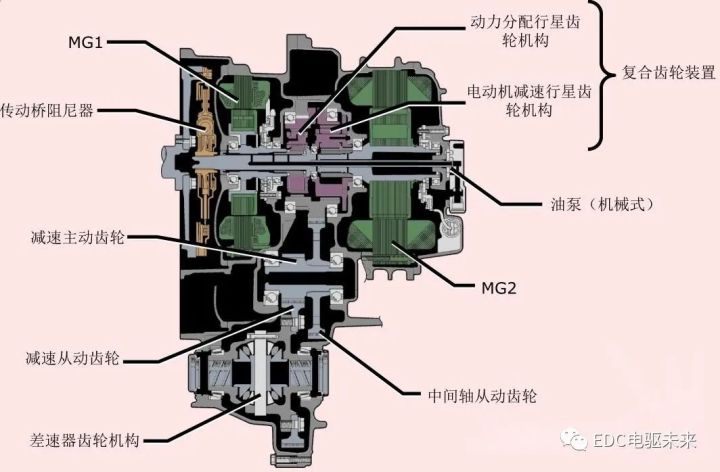

集中式驱动系统又可分为两种,一种是将传统汽车动力系统更换为纯电动力系统, 这种构型包括电机直驱、电机+减速器、电机+变速器等型式,如图1(a)所示,这是中重型纯电动商用车的主流构型,宇通客车、德国SIEMENS 公司的集中式驱动系统,已有规模化应用;另一种是将动力系统集成在驱动桥上, 包括电机直驱、 电机+减速器等型式,如图1(b)所示,是中轻型纯电动商用车的主流型式。

分布式驱动主要有轮边电机+减速器、 轮毂电机+减速器、轮毂电机等型式,如图1(c)所示,德国ZF、比亚迪的轮边驱动桥在城市客车领域已有推广, 在运输与作业类商用车领域应用较少,英国Protean、荷兰e-Traction 等公司的轮毂电机驱动系统,目前仍处于应用验证阶段,未有规模化应用。

图1 纯电动商用车主流驱动系统构型Fig.1 The driving system of electric commercial vehicle

市场上现有的N2/N3 类中重型纯电动商用车, 特别是作业车辆, 其动力系统延续传统作业车辆技术路线,依然采用主副电机分别驱动行驶和作业机构, 由于主副电机工作工况不同、 两套电机不能协同工作, 特别是对于行驶时不作业、 作业时不行驶的专用车型, 存在较大的功率冗余,也导致成本较高。

新型动力系统开发, 考虑作业类车辆的工作特点,以作业电机辅助驱动行驶、降低功率冗余为目标,利用行星排的功率耦合与分流的特性, 将双电机通过行星排耦合集成,设计一系列构型,并从中优选最佳方案。

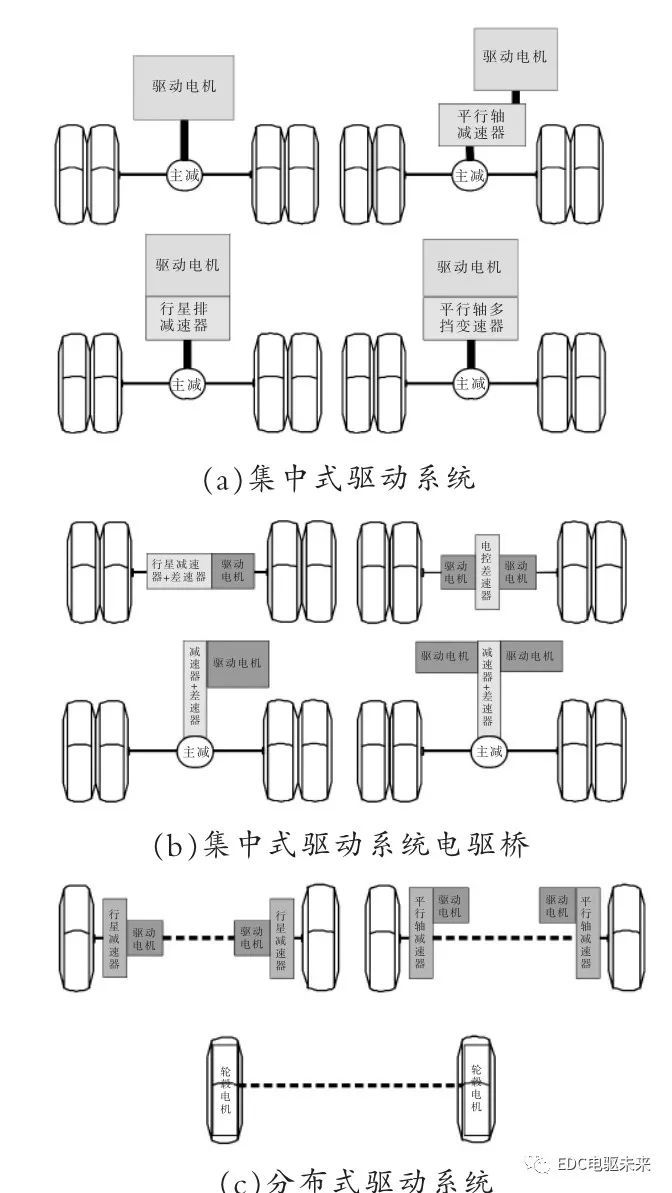

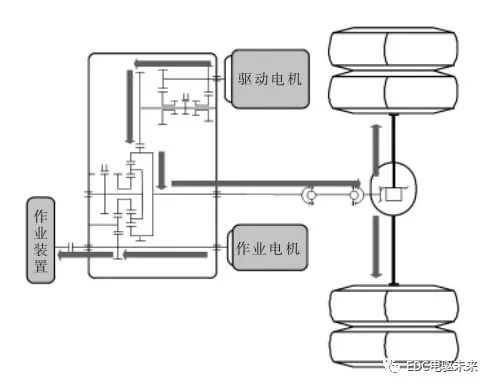

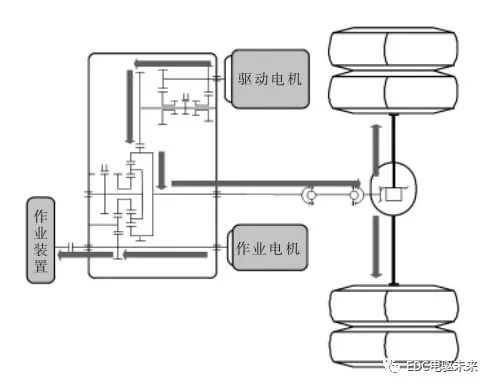

构型设计遵循以下原则, 驱动电机需通过平行轴式变速箱输出动力驱动行驶, 作业电机通过离合器连接作业装置,并通过行星排与AMT 耦合后连接到传动轴输出动力。作业电机动力输出的切换,可通过将行星排三个元件中的两个进行锁止与分离实现。按此原则,并考虑锁止功能所需要的结构要求,设计了多种动力系 统 构 型 方 案,如图2 所示。此类构型可实现单电机独立驱动/作业、 双电机耦合驱动、协调再生制动等多种工作模式,实现一种动力平台满足行驶与作业两种使用需求。

图2 研发过程中的各种构型方案Fig.2 Other schemes of driving system

方案(a)锁止太阳轮,为保证作业对低速大扭矩的需求,将导致作业电机长径比过大,工艺性差、成本高,且转速与使用要求匹配不当;方案(b)、(c)的行星架锁止或制动需求扭矩约为2200Nm,对变速箱壳体内的锁止或制动机构强度要求高,结构不易实现;方案(d)控制行星架与齿圈的锁止机构较大,结构实现难度大,将导致可靠性差。

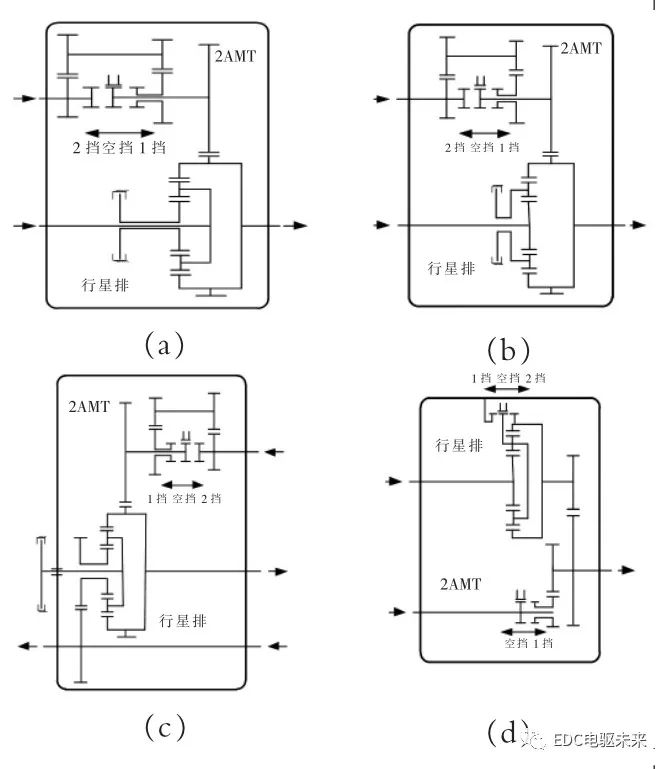

考虑到两种构型部分结构的通用性,使N3 的作业电机与N2 的驱动电机采用相同的接口尺寸,最终确定采用图3 所示的N2 和N3 动力系统构型,在变速箱壳体上锁止行星架,可解决以上4 种方案的各种问题,可实现整车对动力系统行驶与作业各种需求。

“十三五”时期,随着海洋经济迅速发展,国家“海洋战略”的逐步实施,海上丝绸之路倡议的深入推进,南海海区在多重政策推动下,航标事业作为远海海域、重要战略通道、领海基点、毗连区、边远岛礁、主权岛礁、陆岛交通建设等海上活动载体起到支撑和航海保障作用,面临难得的历史机遇。由于灯桩更加适应其海域需求,施工技术成熟,建设周期较短,维护成本低廉,灯桩建设正逢其时,下面探讨灯桩设计建设一些思路,仅供参考或借鉴。

图3 动力系统最终方案构型图Fig.3 Final scheme of driving system

模式一与模式二状态下,行星架分离,驱动电机工作,作业电机不工作, 车辆只行驶不作业且行驶过程中变速箱为1 挡或2 挡,动力传递路径见图4;模式三与模式四状态下,行星架锁止,驱动电机和作业电机同时工作为车辆行驶提供动力,可实现最大的爬坡和加速性能,作业装置不工作,行驶过程中变速箱为1 挡或2 挡,动力传递路径见图5;模式五状态下,行星架分离,驱动电机不工作,作业电机为作业装置提供动力,车辆原地作业,动力传递路径见图6;模式六状态下,行星架分离,驱动电机提供驱动动力,同时作业电机为作业装置提供动力,车辆可用1挡或2 挡行驶的同时进行作业, 动力传递路径见图7,一般情况下,作业时的行驶车速低(10km/h 以下),1挡即可满足行驶需求。

表1 动力系统工作模式表Tab.1 Working modes of the driving system

图4 单电机驱动动力传递图Fig.4 Power flow of single motors

图5 双电机驱动动力传递图Fig.5 Power flow of dual motors

图6 作业电机原地作业动力传递图Fig.6 Power flow in static working

图7 行驶作业动力传递图Fig.7 Power flow in running and working

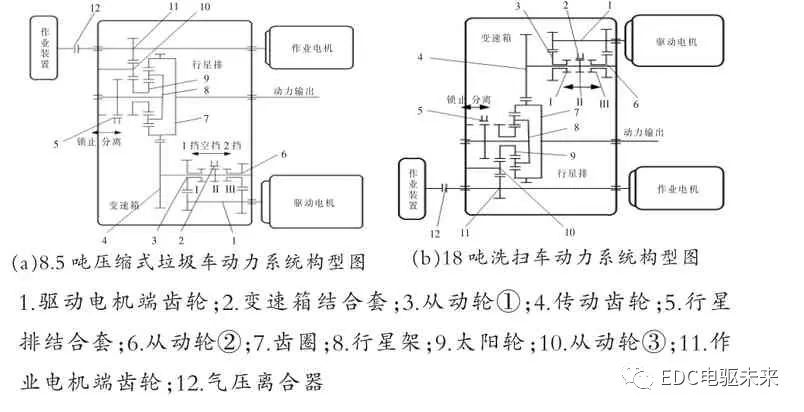

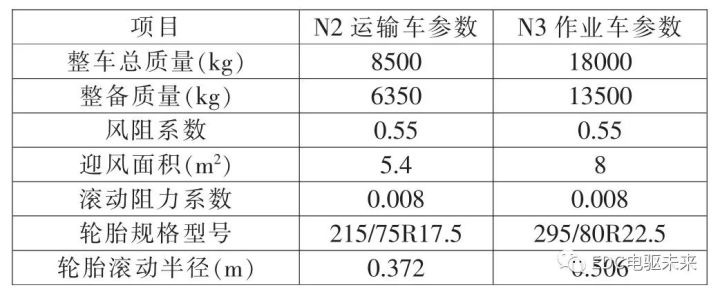

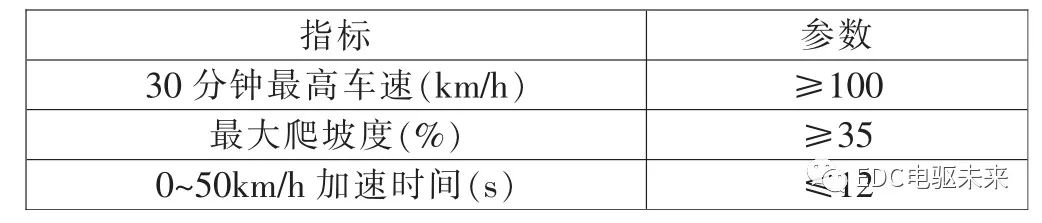

根据项目要求, 明确N2 运输类与N3 作业类纯电动商用车具体车型,分别为8.5 吨压缩式垃圾车与18 吨洗扫车,整车基本参数如表2 所示,项目所要求的动力性指标如表3 所示。

表2 车型基本参数表Tab.2 Main parameters of the 2 vehicles

表3 动力性主要指标Tab.3 Dynamic performance index of the 2 vehicles

动力系统方案设计, 需要结合整车的长宽高尺寸、整备与总质量等整车参数、传动系主减速比、行驶系轮胎规格等关键总成参数及整车的性能指标, 根据运行工况,研究双电机与变速箱系统总成的功能与结构定义、参数优化匹配与设计,并考虑冗余小、通用化程度高等因素,进行总成指标的设计与分解, 确定驱动电机及作业电机功率、转矩及转速,以及变速箱各挡速比等最优设计参数。

由于与传统的单电机驱动原理不同,需要对双电机的功率、扭矩、转速等参数进行合理的分配。两种车型的动力系统参数匹配,包括变速箱速比和主减速比在内的驱动系统传动比,包括额定与峰值功率、额定转速、峰值转矩等在内的电机性能参数,以及储能装置参数的确定与校核。

本文仅以N3 类作业车(18 吨洗扫车)为例进行分析,由于本文主要讨论动力系统,对储能装置(动力电池)的参数不再进行计算校核。

根据现有N2/N3 类纯电动环卫车所搭载传动系参数,选用4.88 主减速比。再进行变速箱速比的选择。

电机最高转速与基速点之比i 一般为2~4。因此为了充分利用电机高效区,希望低速挡电机达到最大转速时换挡,电机正处于高效区。此时需要两挡变速器的两个挡位传动比的级差与上述转速比例一致。若两挡变速器传动比级差大于i, 则低速挡最高转速切换至高速挡时电机没达到基速点,则无法以最高功率工作,难以满足功率需求;若两挡变速器传动比级差小于i,则会造成两个挡位下工作区间有一定的重合,增加了对电机转速覆盖范围的要求。综合以上分析与实际经验,暂取两挡速比级差为2.5, 在两挡变速器传动比级差为2.5 的前提下确定两个挡位传动比约束条件。考虑电机小型与高速化的原则,传动比应该尽可能大;考虑到低速挡传动比受齿轮传动比限制一般不大于6,则低速挡速比约束范围为(2.5,6];相应地,高速挡速比约束范围为(1,2.4]。

正常升挡过程中,为了尽量减少动力中断,并考虑到电机扭矩的响应时间, 以及作业电机的辅助换挡作用,将换挡车速定为34~40km/h,确定1 挡速比。

最高车速电机驱动时转速不超速,从而确定2 挡速比上限,同时为减小换挡时驱动电机调速的速差,两挡最大级差不宜超过3,由此确定2 挡速比下限,再综合考虑空间结构的限制,最终确定2 挡速比。

综上计算选择变速箱主要参数:行星排速比2.63,变速箱1 挡速比2.5,2 挡速比1;另外行星排与变速箱2挡齿轮啮合处形成速比为2 的固定关系。

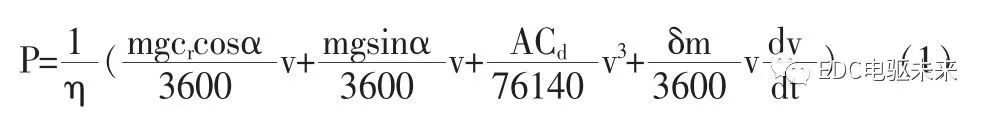

首先要根据整车的动力性(最高车速、加速性能、爬坡要求)要求确定动力系统总功率。车辆动力源最大功率是由爬坡性能和加速性能指标决定。车辆驱动阻力功率平衡行驶方程:

式中:P—车辆行驶所需的功率 (kW);cr—滚动阻力系数;m—车辆质量(kg);g—重力加速度;α—路面坡度角;v—车辆行驶速度(km/h);A—车辆迎风面积(m2);Cd—空气阻力系数;δ—旋转质量系数;η—传动效率 (以下公式中变量相同)。

从最高车速、持续爬坡度、最大爬坡度、0~50km/h 加速时间的动力性要求,匹配电机的持续功率和峰值功率。额定功率是电机主要的工作效率区, 电机可以长时间运行,峰值功率时电机工作在过载区,不能长时间运行。无论是额定功率还是峰值功率, 都需要满足车辆的动力性要求。功率的增大,会带来系统体积与重量的增加;此外,当驱动所需功率远远低于额定功率时,电机效率偏低,将造成行驶的经济性恶化。

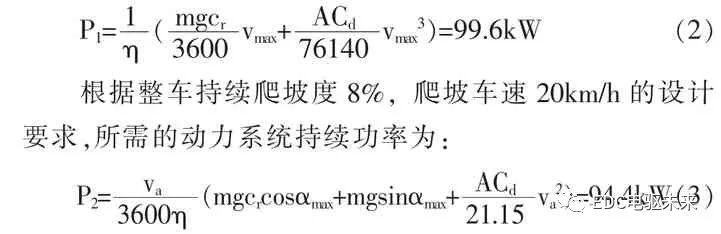

根据整车在平直路面上行驶最高车速100km/h 的要求,所需的动力系统持续功率为:

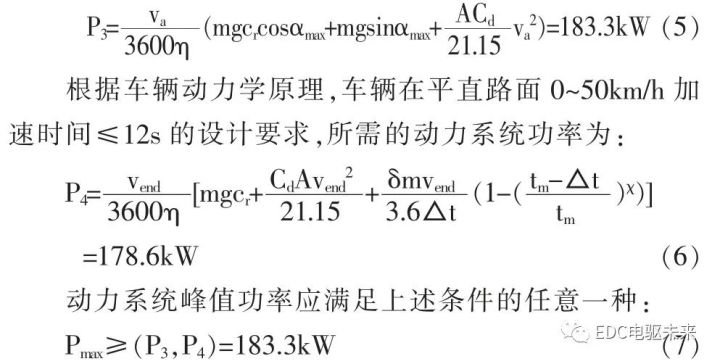

动力系统峰值功率需要根据最大爬坡度下车辆保持稳定车速所需功率以及车辆全力加速功率来确定:根据整车最大爬坡度35%, 爬坡车速10km/h 的设计要求,所需的电机功率为:

综上, 考虑该动力系统能够单独通过驱动电机来实现最高车速的需求,驱动电机峰值功率取184kW,额定功率取100kW。作业电机主要用于上装作业,根据现有车型选取所需功率,峰值功率取125kW,额定功率63kW。

车辆在爬最大坡度时, 保持最低稳定车速所要克服的阻力转矩即为动力系统输出的峰值转矩, 另外该动力系统构型可通过驱动电机和作业电机协同工作来达到最大爬坡度的需求。

根据最大爬坡度35%、 爬坡车速10km/h 的设计要求,所需的动力系统峰值转矩为:

根据计算结果并考虑一定的余量, 最终确定动力系统所需峰值转矩为7210Nm。根据动力系统构型确定的控制逻辑, 最大爬坡度需求转矩由驱动电机1 挡输出转矩和作业电机输出转矩通过行星排耦合输出, 计算可得驱动电机峰值转矩为1100Nm, 作业电机峰值转矩为650Nm。

计算可得驱动电机额定转速为1600rpm, 作业电机额定转速为2000rpm。

电机的额定转矩可由在额定转速下的额定功率按下式计算得到:

计算可得驱动电机额定转矩为600Nm, 作业电机额定转矩为300Nm。

式中:va—车速(km/h);r—车轮滚动半径(m);ne—动力系统转速(rpm);i0—主减速比。计算可得动力系统所需峰值转速为2558.16rpm。

整车可通过驱动电机在变速箱2 挡即速比为2 的情况下达到最高车速100km/h, 可得驱动电机峰值转速为5200rpm。根据作业装置通过作业电机转速控制,可依据现有作业装置匹配作业电机峰值转速作业电机峰值转速为4000rpm。

8.5 吨压缩式垃圾车的计算过程相同,不再详述。根据以上计算, 最终可以确定两种车型动力系统的双电机主要参数如表4 所示。

表4 两种车型的双电机参数表Tab.4 The motor parameters of 2 vehicles

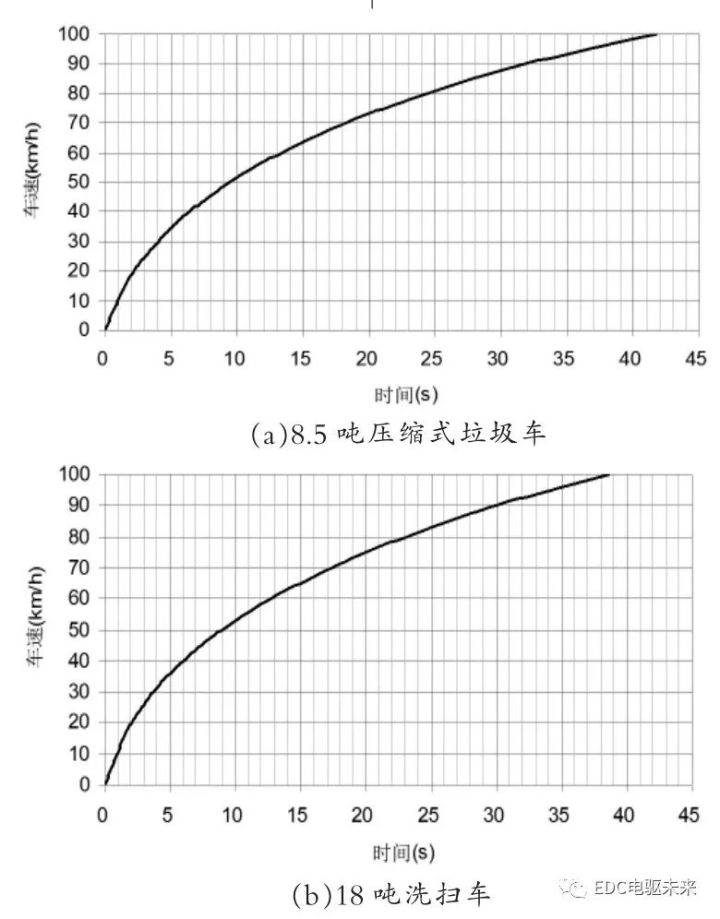

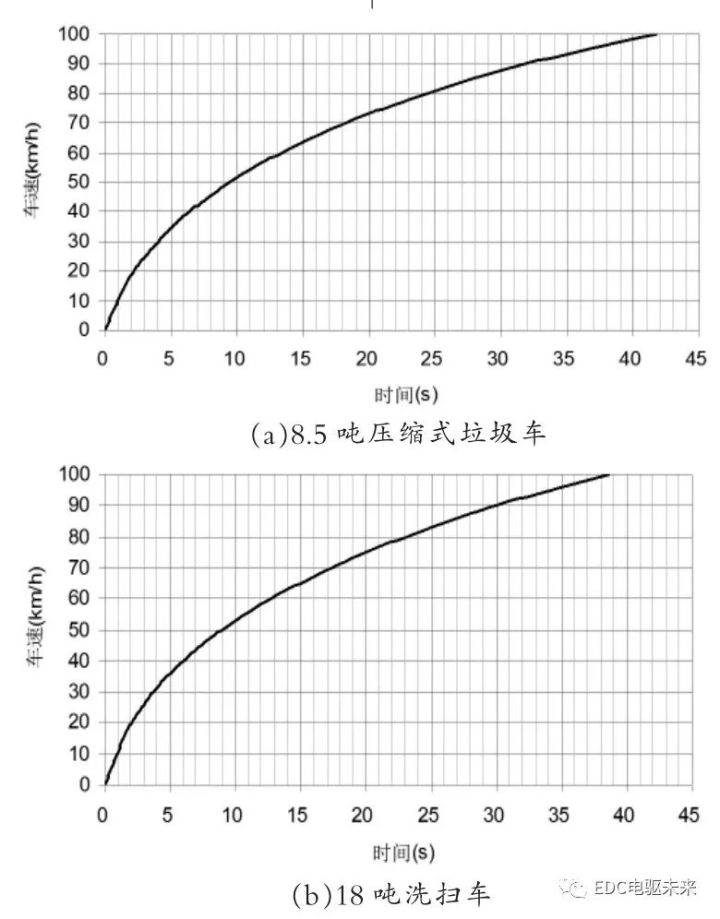

动力系统双电机及变速箱的主要参数设计计算完成后, 需对两种车型的爬坡度和加速时间等动力性能进行校核。针对此构型可能实现的4 种不同的行驶模式,建立整车动力性数学模型, 计算整车的爬坡能力、 加速能力分别如图8 和图9 所示。可知两种车型通过双电机联合驱动时可以满足项目指标最大爬坡度≥35%,加速时间满足项目指标≤12s。

根据匹配计算与校核, 确定了两套动力系统的主要参数,计算校核的结果表明,可以达到项目指标的要求。

图8 两种车型各模式下爬坡度曲线Fig.8 Climbing curve in 4 running modes

图9 两种车型加速曲线Fig.9 Acceleration curve

本文将平行轴式AMT 变速箱与行星排集成,开发了一种具有多种工作模式的纯电驱动系统构型, 可实现双电机的耦合驱动、单电机独立驱动/作业、行驶与作业解耦等工作模式, 实现一种构型满足运输和作业两种使用需求, 换挡无动力中断,驱动/作业电机可分离,降低了系统功率及转矩冗余, 提高了系统效率。

广告

广告