本文在对整车热管理系统热安全和热保护要求的基础上,制定架构的整车热管理系统热安全和热保护性能目标和开发策略。在某架构的整车热管理系统的开发工作中,各类车型整车热管理系统原理图必须有关联性和继承性,并采用共同的工程解决方案实现架构的整车热管理系统功能和性能目标体系化,并完善整车热管理系统的匹配和仿真方法。

还采用零部件模块化方案保证零部件有合适的尺寸带宽以满足不同车型的性能要求,并采用共用的接口界面和相同的制造体系降低生产成本。

利用架构样车进行整车热管理系统的试验验证,实现架构整车热管理系统的高效高质量设计开发。目前为止,架构开发技术的论文文献有一些,但是整车热管理系统开发相关的论文文献很少,进行这方面的探索很有必要,也十分重要。

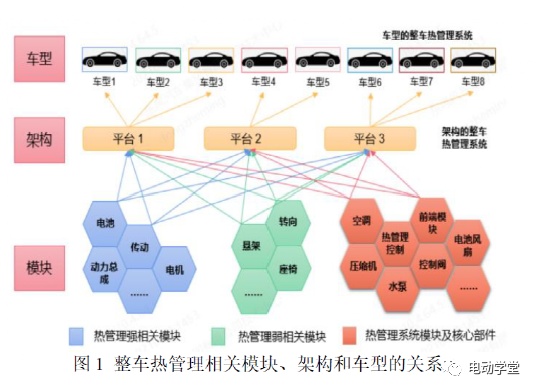

架构整车热管理系统相关零部件,是指一系列代表整车热管理性能的零部件和模块总成。针对不同的子架构和车型的整车热管理系统的差异化需求,组成既有共性又有差异性的整车热管理系统,热管理系统相关的模块、平台和车型之间的相互关系如图1所示。

(1)共同的工程解决方案:架构内的同类车型的热管理系统原理图相同,架构内同类车型热管理系统原理图相同,不同类型车型的系统原理图有明确的集成拓展关系。开发流程、功能性能目标体系、仿真、标定和试验方法基本一致,可拓展性和可推广性强;

(2)一组共用的热管理零部件系统:在保证工程解决方案相同的前提下尽最大可能地实现关键零部件共用;

(3)共同的功能和性能限制:共用的工程解决方案决定了架构内所有车型具有一定的热管理性能共性,并且建立起工程解决方案之“最优性”;

(4)合适的尺寸带宽:用共同的工程方案解决关键尺寸在一定范围内的浮动,进一步满足架构各车型的整车热管理系统的性能要求;

(5)一组共用的整车热管理系统界面:用以保证关键架构整车热管理系统零部件的共用性;

(6)相同的制造体系:统一架构车型相同的制造体系确保企业整体制造规划的灵活性。

某架构开发初期主要由燃油车、HEV两类车型组成,正在进一步扩展到PHEV、REEV和EV等车型。

架构的整车热管理系统开发目标有四个领域F(功能和性能)、Q(质量)、C(成本)和D(开发周期)。F(功能和性能)领域的开发目标。功能方面要满足燃油车和HEV等各类车型对各种使用工况下的整

车热管理功能的要求。整车热管理性能方面主要是两个方面:发动机和电驱动系统的热平衡温度要分别低于四种典型工况(两个高温低速爬坡工况、一个高温缓坡工况和高温怠速工况)的许用温度,动力舱主要零部件要符合热保护所要求的温度限制要求,整车热管理系统对整车动力经济性改善贡献方面的目标,今后要逐步完善。

Q(质量)领域的开发目标。根据系统潜在失效模式(DFEMA)提出开发问题再发防止对策。

C(成本)的开发目标。通过架构的整车热管理系统设计,凸显架构的整车热管理系统的特征,确保架构内的模块和核心零部件的通用化率,实现成本目标。

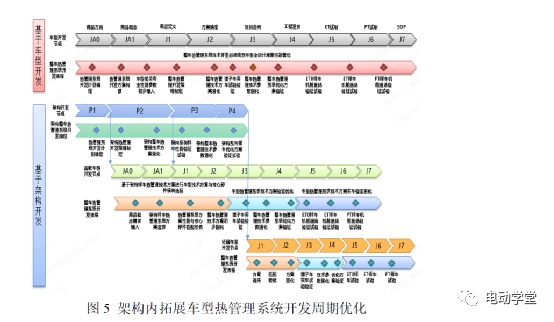

D(开发周期)领域的开发目标。通过架构的整车热管理系统设计并且通过架构样车的试验验证,拓展车型的开发周期可以大大缩短至(30~50)%以上。

对于平台化开发过程中的整车热管理性能来说,整体的实现策略是平台内不同类型车型采用继承性很高的系统回路结构,通过不同的核心零部件配置车型类型和大小的差异化,确保平台内各车型整车热管理性能均达标。

在架构开发过程中,要有明确的策略实现架构内平台和车型的变化。平台内各车型的整车热管理系统的差异通过可变部分进行调整,这些变化在同一架构内均可实现,即架构具有包容性。与此同时,架构的整车热管理系统设计中还存在不可变部分,此部分的布置和设计对架构内所有车型是一致的,也是结构设计的关键。由于一个架构会涉及架构内所有车型的沿用,其优点可以继承,其缺点亦会并存,因此架构的整车热管理系统的不可变部分的设计是至关重要的。

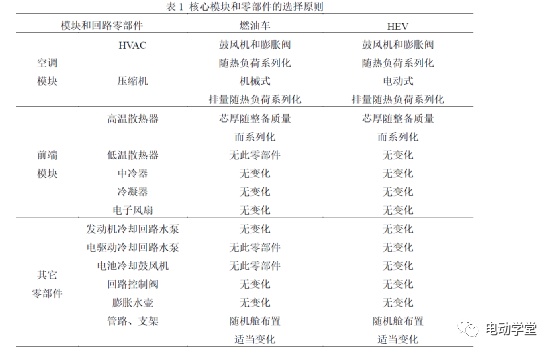

整车热管理系统的主要作用是为了保证动力总成的主要部件(发动机、三电系统、变速箱等)工作在合适的温度区间,保证它们的热安全,有利于整车动力经济性目标的实现。如图3和图4所示,燃油车和HEV车两类车型的整车热管理系统主要由空调系统模块、前端模块两个模块以及各种水泵、控制阀、管路和支架等组成。架构内的各类车型的热管理系统原理图有很高的共用性和继承性,模块和回路零部件的共用性和系列化就比较容易实现。

架构的热管理系统核心模块和零部件的选择原则如表1所示,具体的零部件选型还是进行初步的匹配计算和详细的系统仿真分析。空调箱(HVAC)开发工作量大,开发周期长,需要考虑架构内各车型的最大制热量和最大制冷量,尽量地布局少量规格不同的空调箱数量。空调压缩机价格高,架构内只能选用少量排量规格(零部件尺寸带宽)不同的压缩机。架构内各车型前端模块中的核心零部件除了散热器芯厚(零部件尺寸带宽)要随整备质量而系列化以外,其它零部件基本不变。热管理系统回路中其它零部件,如冷却液水泵、电池冷却鼓风机、制冷剂回路和冷却液回路控制阀等,除了制冷剂回路和冷却液回路的管路和支架以外,都保持基本不变。

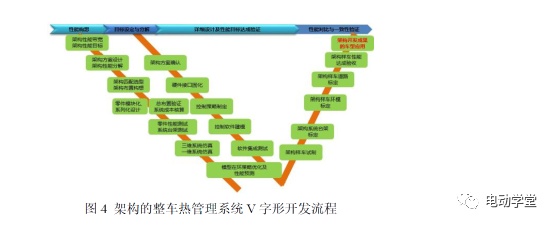

架构的整车热管理系统开发与单一车型的整车热管理系统开发有所不同,需要重点考虑架构的整车热管理系统的共同特征的实现。通过逐步完善图3所示的V字形开发流程的各项开发技术,提高架构内各车型的整车热管理系统的模块和回路零部件的共用性,降低开发难度,缩短开发周期,减少零部件成本和系统开发成本。

为实现架构整车热管理系统开发的功能性能目标,并考察热管理系统的模块化和核心零部件系列化是否可行、共同的工程解决方案是否合理,需要设计和搭建架构样车,需要进行整车热管理系统性能试验和发动机舱的温场试验进行试验验证。

不同于车型开发中骡子车设计方案只需对应车型开发性能需求,架构样车代表性样车方案设计需要以最少装车方案数量来尽可能的覆盖架构性能带宽最大边界、并根据架构动力总成配置矩阵(发动机+变速箱/混动模块或电机)选择最具代表性的动力总成搭配组合。

为了保证架构样车能在架构开发周期内更高效及时地完成相关开发策略与技术方案的试验验证,并基于试验结果完成技术方案与成本优化,需根据架构开发主计划对不同架构样车方案制定有针对性的装车计划与试验方案。

对于完全选用现有成熟模块进行装车的样车方案,其装车及试验验证计划应安排在技术方案固化前,并预留1~2个月的优化方案制定与验证时间。

对于核心模块部件正在开发中的样车方案,为保证架构样车试验代表性,架构样车装车计划应紧随模块样件/样机交付节点,并根据架构开发主计划合理预留优化方案制定与验证时间。

架构样车整车热管理试验需以验证架构的整车热管理系统特征是否实现为目的,结合架构样车装车方案特点有针对性地进行试验方案制定与试验实施。如架构样车的整车热管理系统试验验证成功,则共同的工程解决方案有效,可以顺利拓展到架构内各车型的整车热管理系统开发中。

架构样车的整车热管理系统通过试验验证、共同的工程解决方案得到认可以后,同一架构内所开发的拓展车型,热管理系统方案由成熟的架构样车方案演变而来,方案设计无需从零开始。架构样车装车方案已经考虑了多款动力总成性能带宽,架构样车的整车热管理系统试验验证结果具备较强的代表性,热管理系统方案合理性已在架构样车上得到比较充分的验证。另外拓展车型可以在模块化库中选择热管理相关模块和核心零部件,与架构样车的热管理相关模块和核心零部件具有很强的共用性、继承性和拓展性。因此,拓展车型的整车热管理系统开发将更加可靠,开发周期将大大缩短。

本文对某架构的整车热管理系统开发方法的各个领域进行了深入研究,得出以下结论。

1)架构项目的整车热管理系统开发,需在设计之初就考虑架构带宽里各参数对整车热管理性能的影响,以模块库内的核心零部件组合应对各车型整车热管理系统功能和性能的要求,实现最佳的性能比。

2)明确了影响架构整车热管理系统性能的关键因素,譬如发动机发热量、HEV高温动力性策略和前端模块等,有的放矢地在开发过程中控制这些关键因素,实现整车热管理系统性能达标。

3)提出了基于架构项目的整车热管理系统开发思路、方法和流程,可快速拓展应用于架构内车型的整车热管理系统的开发。

架构整车热管理系统将同架构的各车型的核心零部件实现模块化和系列化,不仅可以减少架构中各车型的整车热管理系统设计缺陷、缩短开发周期和降低零部件成本,而且还可减少拓展车型的整车热管理系统试制和试验验证费用,从而降低研发成本,使同架构内的各车型具有稳定的整车热管理性能,使企业具有更好的盈利模型,快速响应市场、抢占先机。

广告

广告