摘要:为了确保新一代轮式机动平台的安全性、合理性,研究制动系统中关键制动元件对新一代轮式机动平台制动性能的影响,以某型号8×8 全电驱动越野车开发的新一代轮式机动平台全液压制动系统为研究对象,建立了双回路脚制动阀和继动阀理论分析模型,运用AMESim 软件建立了新一代轮式机动平台全液压制动系统仿真模型,分析了脚制动阀阀芯遮盖量、上弹簧刚度及复位弹簧初始压缩量对制动性能的影响,并通过实验验证了仿真模型的准确性.分析结果表明:随着上弹簧刚度增加、复位弹簧初始压缩量减小,输出制动力增大,响应时间增长;随着脚制动阀阀芯遮盖量减小,平衡时上弹簧压缩量增大,输出制动力增大;输出制动力受阀芯遮盖量、上弹簧刚度的影响比较敏感,响应时间受上弹簧刚度的影响比较敏感.理论模型和仿真模型为新一代轮式机动平台性能调节及进一步优化提供可靠依据.

近年来,在能源与环保成为时代主题的背景下,电驱动车辆以其噪声小、无污染、能量转化率高等优点越来越受到国内外汽车行业的亲睐,全液压制动系统是确保电驱动车辆安全性、可靠性的重要子系统之一,并且由于其结构紧凑、响应迅速、回路简单等特点成为轮式车辆的首要选择,其特性匹配及影响因素研究越来越受到重视.然而我国全液压制动系统起步较晚,相关研究资料并不完整,较国外仍有不小差距.

而国外全液压制动系统起步较早,已取得了很多的成果,Tota Antonio 等人建立了两种启发式算法和模型预测控制方法,研究了带有液压再生制动系统的铰接式车辆的燃油消耗;Triet Hung Ho 等人基于闭环静液压传动系统,分析了液压蓄能系统的能量利用率以及对系统能量回收潜力的影响;William JB Midgley 等人构建了盘式制动器组件和车轮的动力学模型,给出了液压制动的极限制动结构;Ramakrishnan 等人建立了液压、电力协同系统的AMESim 模型,实施了以能源为核心的控制策略,实现了最大的液压再生能量和再生效率

在国内,黄春奎等人通过硬件在环(HIL)模拟液压调制器和智能控制器的性能及路面情况,提出了一种用于摩托车的全液压防抱死系统;韦建龙设计了一套矿用车辆智能稳速联合制动电液系统,实现了矿用车辆行驶速度的自适应智能控制,降低了车辆故障率;黄世健等人建立了卡钳需液量的数学模型,基于Labview 分析了制动软管对需液量的影响;徐卫潘等人运用LS-DYNA 软件搭建了越野车轮胎模型,分析了不同路面下滑移率与牵引力之间关系

然而,现有的研究大多集中在单一元件的特性分析,或者对这个系统的验证、优化分析上,基于特定元件关键参数对整体系统影响的研究尚不充分.因此,本文以某型号8×8 全电驱动越野车开发的新一代轮式机动平台为研究对象,基于双回路脚制动阀和继动阀理论分析模型,建立了新一代轮式机动平台全液压制动系统的AMESim 仿真模型,模拟不同参数下的制动情况,采用理论分析、动态仿真和实验验证相结合的方法,分析了不同参数下新一代轮式机动平台全液压制动系统的制动性能,为新一代轮式机动平台性能调节及进一步优化提供可靠依据.

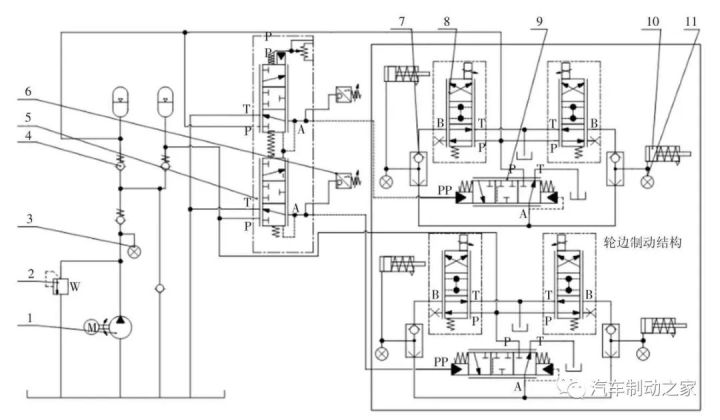

制动踏板不动作时,电液比例伺服阀和继动阀没有信号输入,均保持在图1 所示初始位置,制动缸内的油液经电液比例阀和继动阀流回油箱,制动缸在复位弹簧的作用下回缩,没有制动力输出.踩下制动踏板后,集成在制动踏板中的传感器的输出信号发送至控制器,控制器根据此信号控制电液比例伺服阀,压力油便由蓄能器输出压力到达梭阀的一个油口;脚制动阀输出的压力油作为继动阀的控制压力输入,在控制压力作用下,将继动阀打开,压力油便由蓄能器直接经过继动阀后到达梭阀的另一个油口,梭阀自动选择两者中的高压进入制动缸.此时,为保证制动力大小受电液比例伺服阀控制,在控制算法中应使比例伺服阀的输出大于继动阀的输出压力.

踩下制动踏板后,脚制动阀输出的压力油作为继动阀的控制压力输入,在控制压力作用下,将继动阀打开,压力油便由蓄能器直接经过继动阀,再经过梭阀进入制动缸,制动力的大小与制动踏板力呈比例关系.同时继动阀输出压力经过阀芯上的通道反馈至阀芯下端,此压力产生的液压力与弹簧力共同与先导控制口PP 压力产生的液压力平衡,当二者相等时,继动阀关闭,保持输出压力.

图1 新一代轮式机动平台全液压制动系统原理图Fig.1 Schematic diagram of the new-generation wheeled mobile platform full hydraulic brake system

1-液压泵;2-溢流阀;3-压力继电器(低压报警);4-单向阀;5-双回路脚制动阀;6-压力继电器(制动灯);7-梭阀;8-比例伺服阀;9-继动阀;10-行车制动缸;11-压力传感器

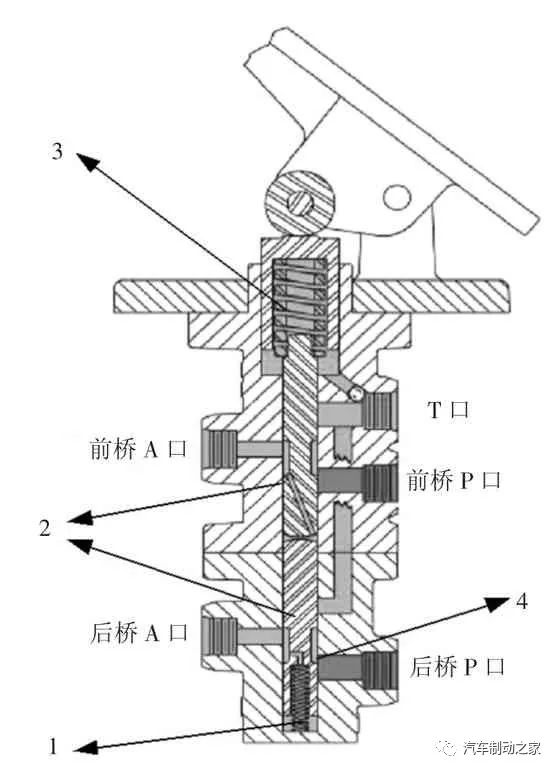

双回路脚制动阀作为保证全液压制动系统的操纵性和安全性的关键元件,其结构如图2 所示.当脚制动阀处于自由状态时,P 口封闭,制动压力输出口A 与油箱口T 接通,无压力输出;当踏板最初被踏动时,制动阀芯处于空行程阶段,油箱口对制动口关闭,制动压力输出仍为零;当在踏板上的脚踏力增加时,该力通过顶杆压缩上弹簧产生弹簧力,该弹簧力大于下面的复位弹簧的弹簧力时,两个阀芯向下移动,蓄能器压力口P 对制动压力输出口A 打开,正常输出制动压力,A 口输出压力分别通过两个阀芯上的相应通道反馈至两个阀芯下端产生液压力,液压力与下面的弹簧力与上面的弹簧力平衡时,所有阀口关闭,A 口输出压力保持不变.

当前后桥均输出制动力时,双回路脚制动阀输出理论特性为:

图2 双回路脚制动阀Fig.2 Double circuit foot brake valve

当仅后桥均输出制动力时,双回路脚制动阀输出理论特性为:

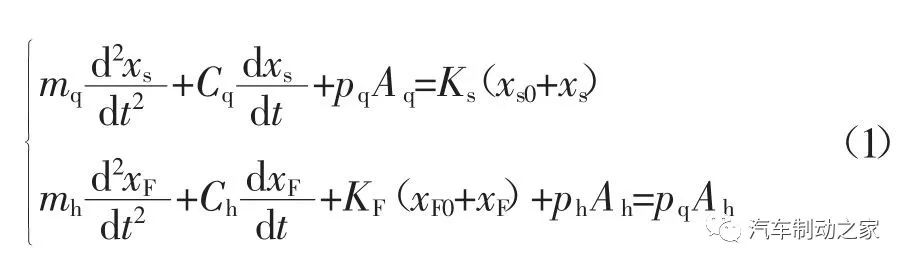

式中:mq 和mh 分别为前、后桥制动阀芯质量,g;Cq 和Ch 分别为前、后桥阀芯阻尼,N/(m·s-1);Ks 和KF 分别为上弹簧和复位弹簧刚度,N/mm;xs 和xF 分别为上弹簧和复位弹簧变形量,mm;pq 和ph分别为前后桥输出压力,MPa;Aq 和Ah 分别为前后桥阀芯横截面积,mm2;xs0 和xF0 分别为上弹簧和复位弹簧初始压缩量,mm.可以看出xs和xF、xs0 和xF0、Ks 和KF 是影响输出制动力的因素,其中Ks、xs0 值极小影响可以忽略,而xs 不是直接变量而是一个因变量其变化受阀芯遮盖量影响,因此阀芯遮盖量、上弹簧刚度及复位弹簧初始压缩量是影响脚制动阀输出压力的重要因素.

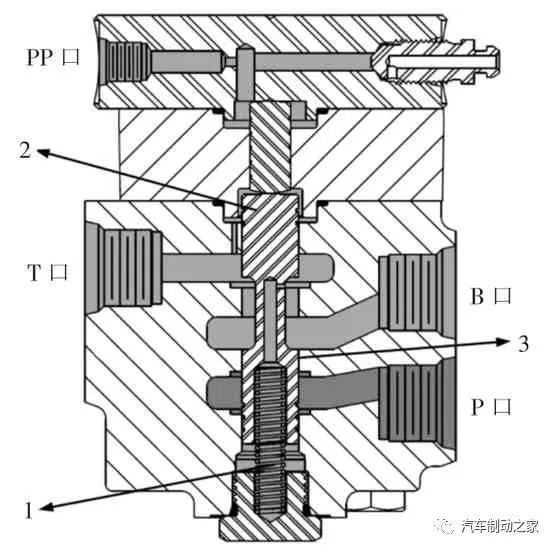

继动阀作为保证全液压制动系统的响应迅速、压力平稳的关键元件,其结构如图3 所示.P 口与蓄能器相连,控制口PP 接脚踏阀出口,当脚踏阀不工作时,PP 口无制动压力,继动阀不开启;当脚踏阀工作时,输出压力到达PP 口后推动阀芯移动,经过一段空行程后阀芯打开,同时输出压力经过反馈通道到达反馈腔,当PP 口压力与反馈压力及弹簧力平衡时,阀口关闭,保证B 口输出压力不变.

式中:m 为阀芯质量;C 为阀芯阻尼,N/(m·s-1);A 为阀芯横截面积,mm2;KF 为复位弹簧刚度,N/mm;pc 和ppp 分别为反馈压力和PP 口先导压力,MPa;xF0 为复位弹簧初始压缩量,mm;xF 为复位弹簧变形量,mm.可以看出xF0、xF、ppp 是影响系统输出的因素,但是xF0、xF 值极小影响可以忽略,且ppp 是由脚踏阀输出口压力决定的,因此脚制动阀阀芯遮盖量、上弹簧刚度及复位弹簧初始压缩量是影响系统输出的关键因素.

综上所述,本文将对脚制动阀阀芯遮盖量、脚制动阀上弹簧刚度、脚制动阀复位弹簧初始压缩量3个参数对系统的影响进行分析.

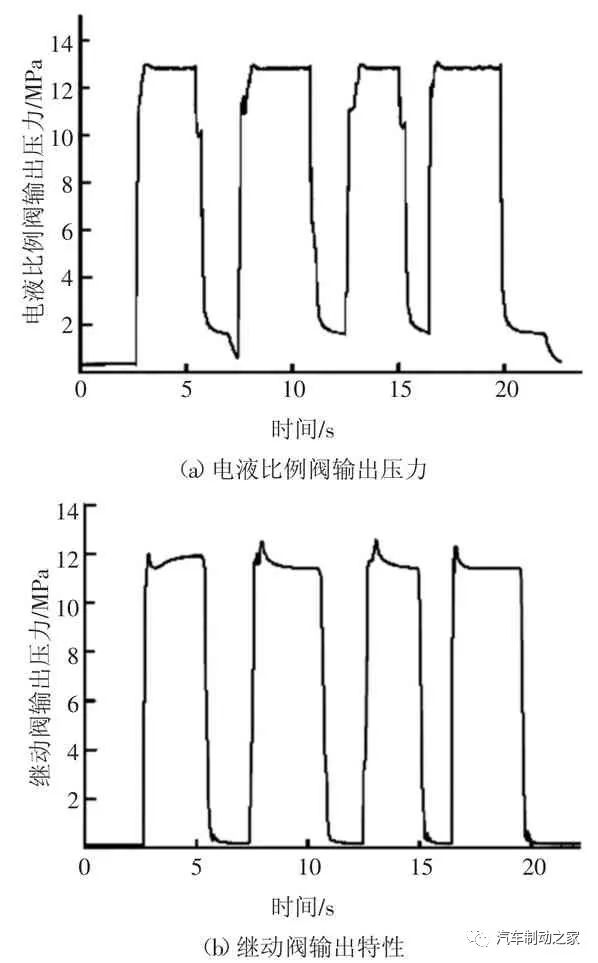

新一代轮式机动平台全液压制动系统分为电控状态下全液压制动和非电控状态下全液压制动两种工况.其中电控状态下全液压制动由比例伺服阀、继动阀、脚踏阀、梭阀、制动缸并联组成;非电控状态下全液压制动由继动阀、脚踏阀、制动缸串联组成.现阶段针对流体仿真工作分为MATLAB/Simulink 联合仿真和AMESim 仿真两个方向,但前者优势在于解决控制策略的调整以及系统寻优问题,针对具体液压元件主要参数的影响考虑尚不全面,且计算速度较慢;而后者对液压系统的关键元件无论从结构类型还是主要参数、计算形式都进行了专业处理.因此本文运用专业液压流体仿真软件AMESim 的HCD 库、HD 库、信号库搭建了新一代轮式机动平台全制动系统的仿真模型,如图4 所示.

仿真分析两种全液压制动状态下,前桥蓄能器充液压力0 MPa,充气压力10 MPa,体积2 L;后桥蓄能器充液压力19 MPa,充气压力10 MPa,体积2 L;脚制动阀上弹簧刚度175 N/mm;后桥阀芯遮盖量5 mm;继动阀复位弹簧刚度2 N/mm.快速踩下制动踏板(即0.1 s 踩下制动踏板),保持0.8 s 的时间,抬起制动踏板的全过程.仿真曲线如图5 所示,电控状态下稳定仿真输出为12.84 MPa,非电控状态下稳定仿真输出为11.50 MPa.

图4 新一代轮式机动平台全液压制动系统仿真模型Fig.4 Simulation model of the new-generation wheeled mobile platform full hydraulic brake system

图5 新一代轮式机动平台全液压制动系统仿真特性Fig.5 Simulation characteristics of the new-generation wheeled mobile platform full hydraulic braking system

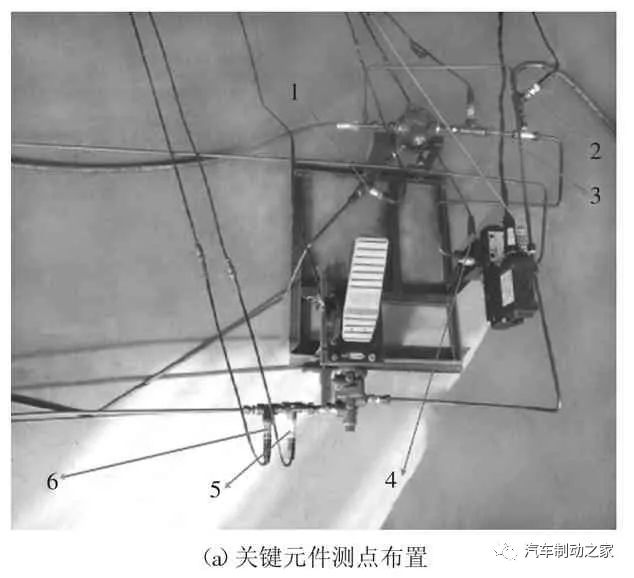

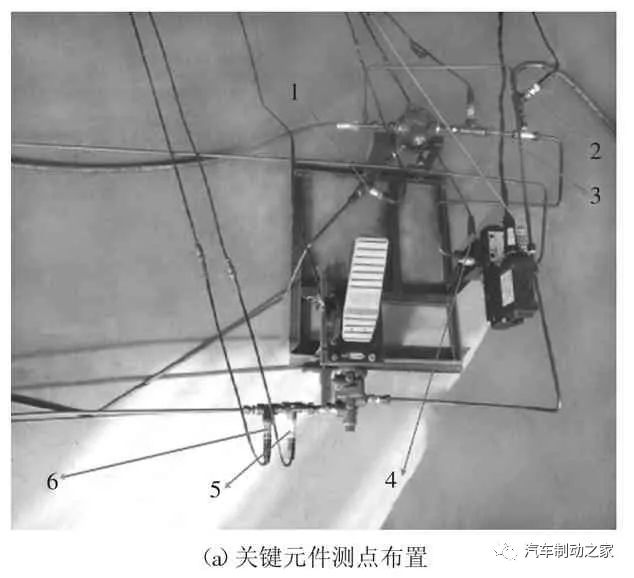

为了节约实验成本,减小实验场地,便捷采集数据,采用台架实验法进行两种全液压制动状态下的实验研究.同时为保证实验与仿真的一致性,实验采用充液压力19 MPa、充气压力10 MPa、体积2 L 的蓄能器为后桥供能,同时前桥蓄能器关闭,踩下制动踏板时确保信号输入为1 s,并按仿真中管路设置长度布置实验管路.实验布置如图6 所示,实验结果如图7 所示.电控状态下实验仿真输出为12.84 MPa,非电控状态下稳定仿真输出为11.80 MPa.

图6 台架实验测点布置Fig.6 Arrangement of test points

1-继动阀入口测试点,2-梭阀出口测试点,3-继动阀出口测试点,4-电液比例阀出口测试点,5-脚踏阀入口测试点,6-脚踏阀出口测点,7-蓄能器出口测点,8-后桥蓄能器,9-前桥蓄能器

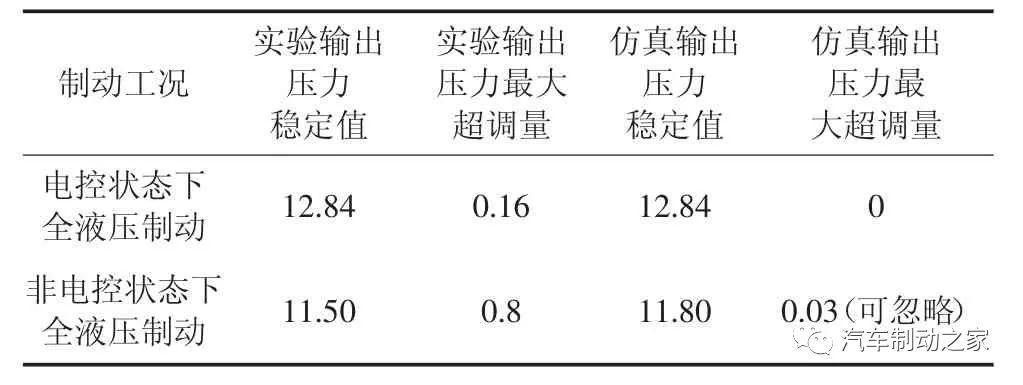

仿真与实验结果对比如表1 所示.可以看出,在两种制动方式下无论是输出压力还是输出压力变化趋势,以及输出压力的最大超调量基本相同,超调量的细微差异主要是因为脚踏阀上弹簧刚度过大在测量过程中存在较大误差以及上弹簧AMESim 子模型中接触刚度参数设置不准确造成的;而实验曲线的轻微抖动,主要是在踩下制动踏板时人为因素导致的.总的来说,仿真过程复现了两种制动方式下的输出特性,仿真模型具有高度可靠性.

表1 紧急制动工况下仿真与实验对比Tab.1 Comparison of simulation and experiment under emergency braking conditionsMPa

由于脚踏阀无论双回路影响特性还是单回路影响特性,其影响因素相同,影响方式一致,考虑计算求解方便、快捷,采用单回路形式进行以下分析.

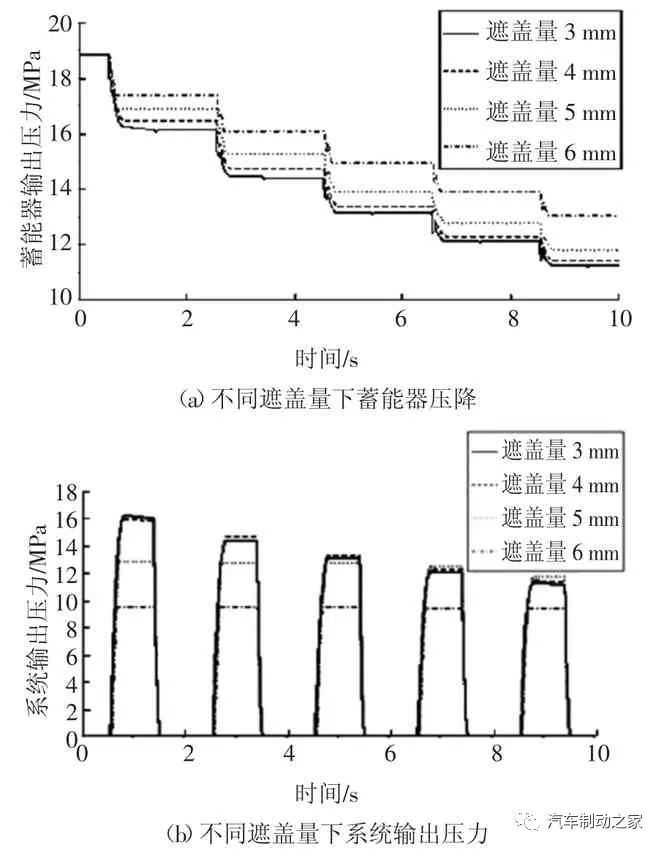

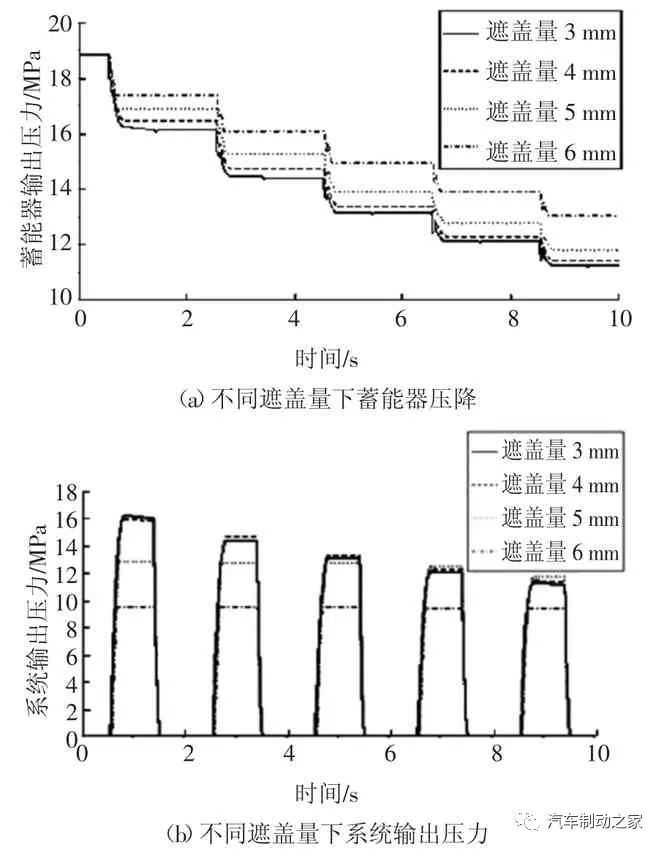

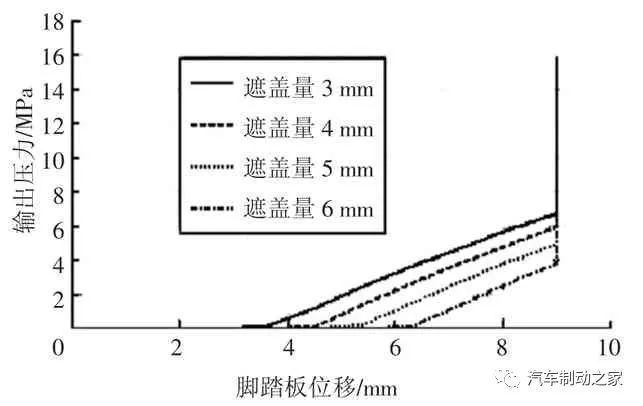

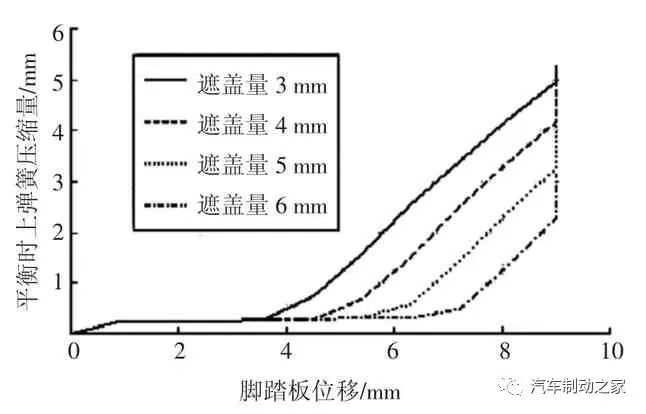

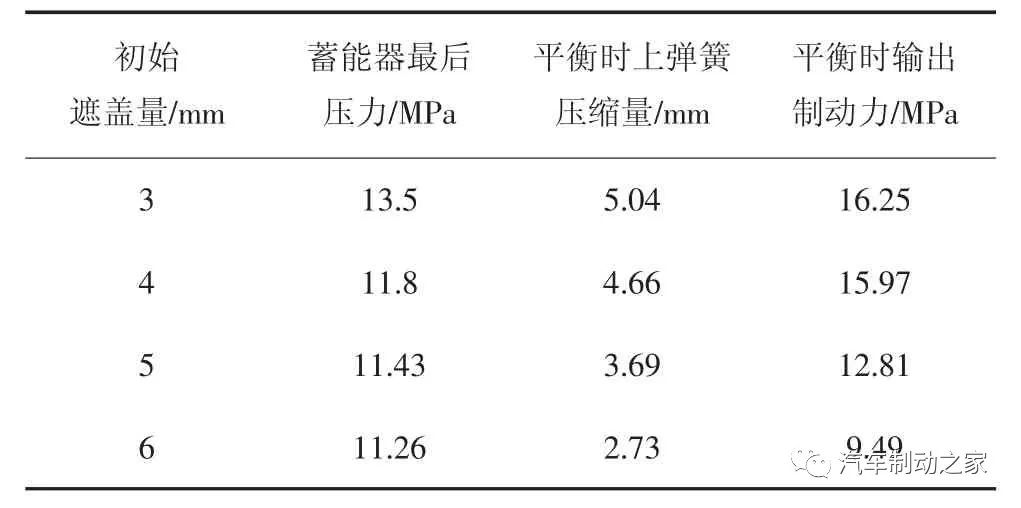

运用图4 的仿真模型,分别设置脚踏阀后桥遮盖量为3 mm、4 mm、5 mm、6 mm,其它参数不变,在0.5 s、2.5 s、4.5 s、6.5 s、8.5 s 时踩下制动踏板进行5次全液压制动,仿真结果如图8 所示.

图8 不同遮盖量下蓄能器压降与输出制动力Fig.8 Accumulator pressure drop and output braking force under different covering amounts

可以看出,遮盖量越小每进行一次制动蓄能器压降越大、输出制动压力越大,且遮盖量为3 mm、4 mm、5 mm 时均满足大于12.5 MPa 的制动力要求,而遮盖量为6 mm 时输出制动压力明显不足.为进一步探究遮盖量影响,分别分析不同遮盖量下脚踏板位移与输出制动力关系和脚踏板位移与上弹簧压缩量关系,如图9、图10 所示,遮盖量直接影响上弹簧压缩量,遮盖量越大脚制动阀的空行程越大平衡时上弹簧压缩量越小,导致输出制动力越小.数据对比如表2 所示.

图9 脚踏板位移与输出制动力Fig.9 Pedal displacement and output braking force

图10 脚踏板位移与上弹簧压缩量Fig.10 Pedal displacement and compression of upper spring

表2 不同遮盖量实验结果对比Tab.2 Comparison of experimental results of different covering amounts

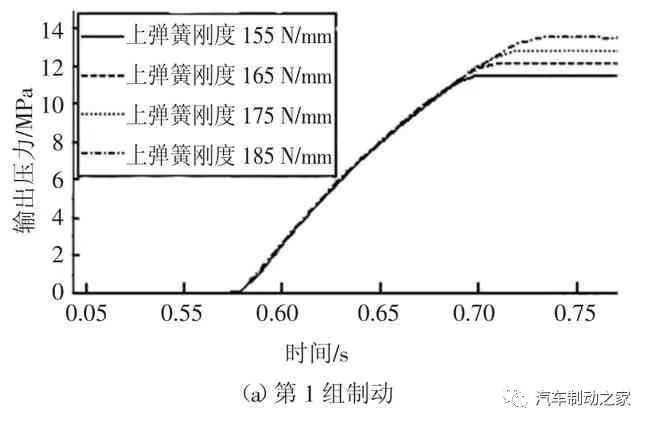

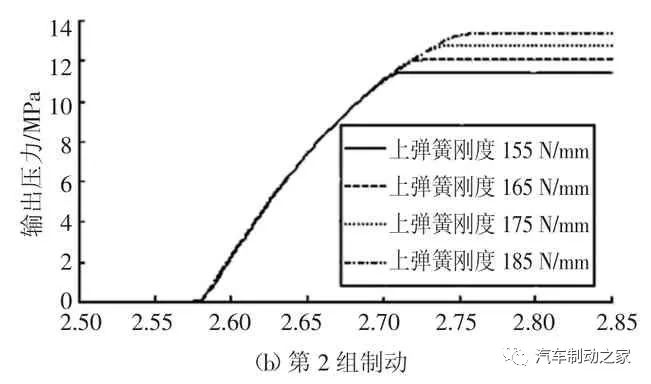

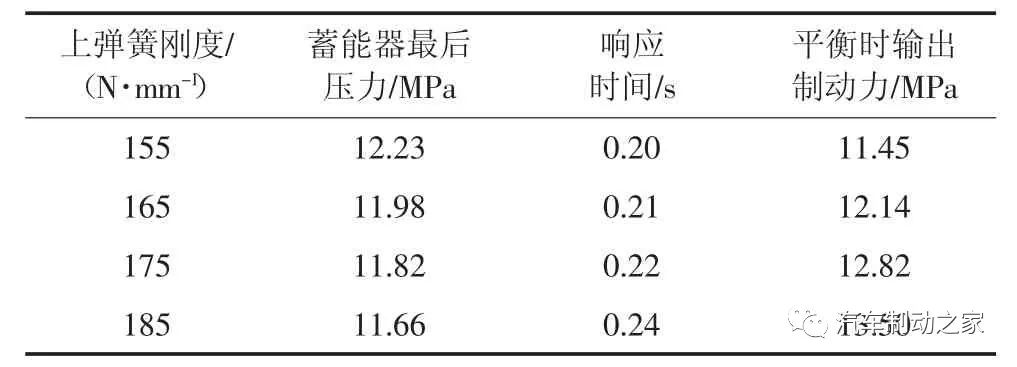

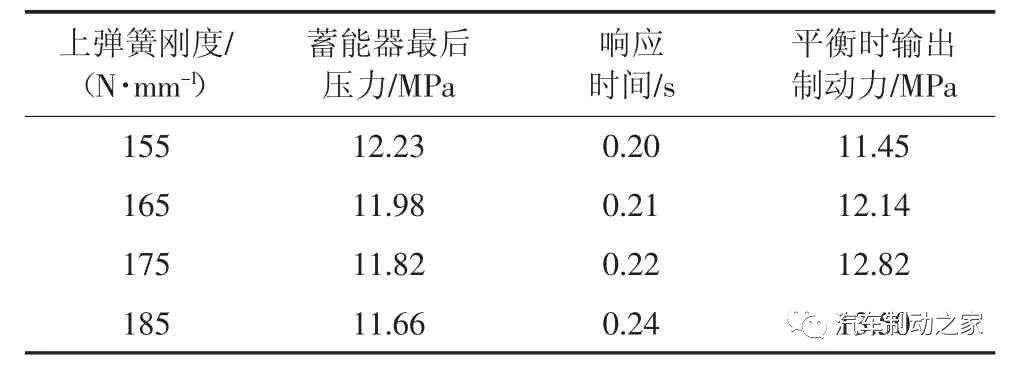

运用图4 的仿真模型,分别设置脚踏阀上弹簧刚度为155 N/mm、165 N/mm、175 N/mm、185 N/mm,其他参数不变,在0.5 s、2.5 s、4.5 s、6.5 s、8.5 s 时踩下制动踏板进行5 次全液压制动,仿真结果如图11所示.

图11 不同上弹簧刚度下蓄能器压降与输出制动力Fig.11 Accumulator pressure drop and output braking force with different upper spring stiffness

可以看出,上弹簧刚度越大每进行一次制动蓄能器压降越大、输出制动压力越大,且输出制动压力随刚度增大呈线性变化,刚度为175 N/mm、185 N/mm 时均满足大于12.5 MPa 的制动力要求.如图12所示,将前两组制动放大,可以看出,增加刚度来提升输出制动力时响应时间也随之增加.数据对比如表3 所示.

图12 不同上弹簧刚度制动响应时间Fig.12 Braking response time of different upper spring stiffness

表3 不同脚制动阀上弹簧刚度实验结果对比Tab.3 Comparison of experimental results of spring stiffness on different foot brake valves

4.3 脚制动阀复位弹簧初始压缩量对制动性能的影响

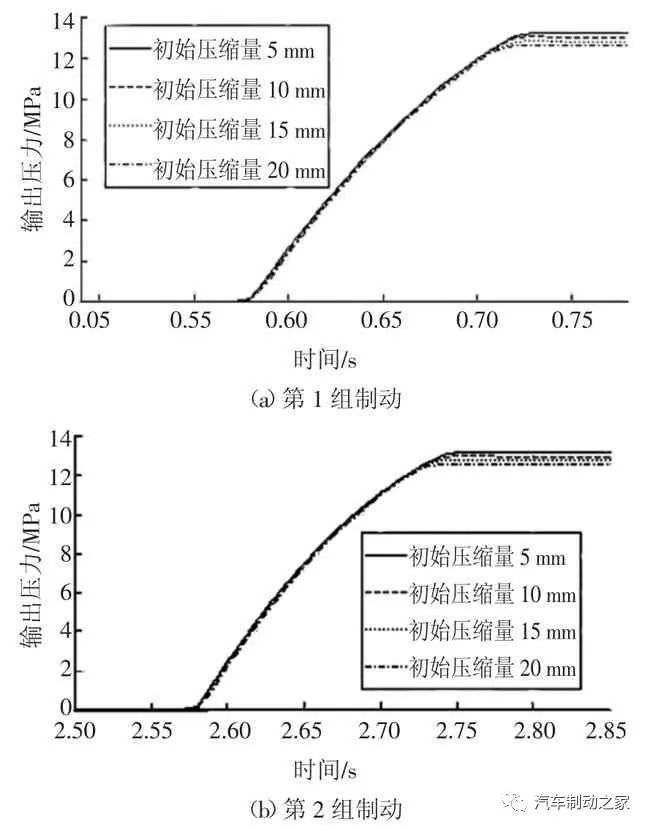

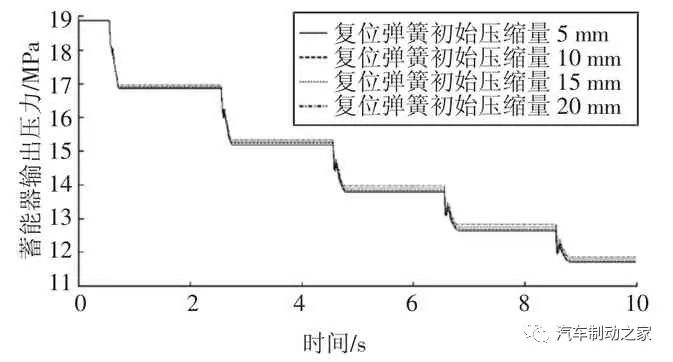

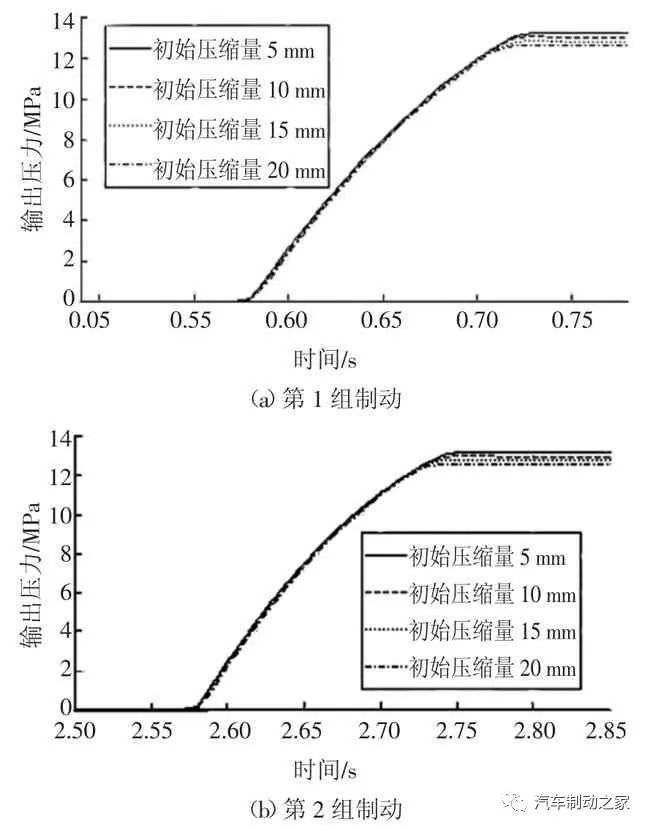

运用图4 的仿真模型,分别设置脚踏阀复位弹簧初始压缩量为5 mm、10 mm、15 mm、20 mm,其它参数不变,在0.5 s、2.5 s、4.5 s、6.5 s、8.5 s 时踩下制动踏板进行5 次全液压制动,仿真结果如图13、图14 所示.

图13 不同复位弹簧初始压缩量下蓄能器压降Fig.13 Accumulator pressure drop under different initial compression of the return spring

可以看出,复位弹簧初始压缩量越小每进行一次制动蓄能器压降越大、输出制动压力越大,且输出制动压力随压缩量增大呈线性变化,但与上弹簧刚度变化对输出制动力的影响相比较弱,4 组实验均满足大于12.5 MPa 的制动力要求;减小复位弹簧初始压缩量来提升输出制动力时响应时间也随之增加,但与上弹簧刚度变化对响应时间的影响相比较弱.数据对比如表4 所示.

图14 不同复位弹簧初始压缩量制动响应时间Fig.14 Braking response time of initial compression of different return springs

表4 不同复位弹簧初始压缩量实验结果对比Tab.4 Comparison of experimental results of initial compression of different return springs

综上所述,上弹簧刚度、复位弹簧初始压缩量共同影响输出制动力和响应时间,脚制动阀芯遮盖量通过影响上弹簧平衡时的压缩量影响输出制动力;随着上弹簧刚度增加、复位弹簧初始压缩量减小,输出制动力增大,响应时间增长;随着脚制动阀遮盖量减小,导致脚制动阀的空行程减小、平衡时上弹簧压缩量增大,最终导致输出制动力增大;脚制动阀阀芯遮盖量、上弹簧刚度对输出制动力影响较大;上弹簧刚度变化对响应时间的影响较大;上弹簧刚度变化、复位弹簧初始压缩量变化与输出制动力变化成线性关系;与理论分析结果一致.

本文依据理论分析、台架实验、仿真对比三者结合的研究方法,分析了关键元件参数对新一代轮式机动平台制动性能的影响,具体结论如下.

1)建立了双回路脚制动阀和继动阀理论模型,理论分析结果表明,脚踏阀阀芯遮盖量、脚踏阀上弹簧刚度、脚踏阀复位弹簧初始压缩量是影响制动性能的主要参数;

2)利用AMESim 专业液压流体仿真软件建立了新一代轮式机动平台全液压制动系统仿真模型,仿真与实验结果的相似性验证了模型的正确性;

3)通过分析不同参数下仿真数据,分析脚踏阀阀芯遮盖量、脚踏阀上弹簧刚度、脚踏阀复位弹簧初始压缩量对新一代轮式机动平台的影响,为今后新一代轮式机动平台的性能调节和优化提供参考.

作者:陈晋市1,2,刘思远1,张美荣3,王同建1†,霍东阳1,张飞3

广告

广告