随着能源危机和环境问题的不断加剧,汽车行业采取节能环保措施势在必行,其中纯电动汽车作为汽车行业可持续发展的新途径而备受关注。汽车空调作为其不可缺少的子系统不仅保障了乘员舱的热舒适性,而且未来有可能整合电池与电子器件的热管理功能。目前,针对冬季低温采暖,电动汽车更倾向于采用热泵空调系统。相比于电动汽车之前采用的PTC冬季采暖,热泵空调系统可以降低能耗,显著降低空调系统对电动汽车续航里程的消极影响。热泵空调系统也存在一些问题,特别是在低温、高湿的环境下,当系统处于制热模式时,热泵空调系统的室外换热器容易结霜。室外换热器结霜造成风道堵塞,以致于通风阻力增大,使得外部换热器的整体热阻增大,从而导致霜的累积和增厚,严重影响汽车空调系统的工作性能和可靠性。

针对热泵空调系统冬季运行时的室外换热器的结霜和除霜问题,国内外很多学者对其进行了研究。刘斌等发现换热器表面温度对霜层厚度有一定影响,结霜速率则与空气相对湿度有关。Xu Bo等对比了水平和竖直扁管型两种微通道换热器的循环结霜性能,发现竖直扁管型微通道换热器具有更好的排水能力,参数稳定性较好。Wang Feng等研究了表面湿润性对翅片管换热器除霜性能的影响,结果表明超疏水换热器除霜性能最好,亲水换热器次之。Padhmanabhan等比较了翅片式换热器与微通道换热器在除霜过程中的性能差异,发现翅片换热器的除霜时间约为微通道换热器的2倍,但微通道的结霜率明显高于翅片换热器。董军启等研究了横排和竖排两种布置结构形式的微通道换热器分别在2和1 ℃的寒湿工况下的循环结霜和除霜的性能和机理,发现横排布置结构形式在结霜和除霜特性上均显著优于竖排布置结构形式。Qu等研究了多管换热器的除霜性能,结果表明上层管的除霜时间快于下层管,其除霜效率可达34.5%。

以上研究主要集中在换热器的类型和结构以及环境温湿度对换热器的结霜和除霜特性的影响。因蒸发器迎面风速会影响蒸发器表面的对流换热,从而影响室外换热器的结霜和除霜。陈轶光通过数值模拟结合实验,发现结霜量与蒸发器迎面风速不呈正相关的线性增长,而是呈现开口向上的凹形。现阶段蒸发器迎面风速对室外换热器除霜特性的影响尚不明确,因此课题组设计并搭建了电动汽车热泵空调系统的实验台架,研究了在同等结霜工况下,蒸发器侧风机送风风速对系统除霜特性的影响。

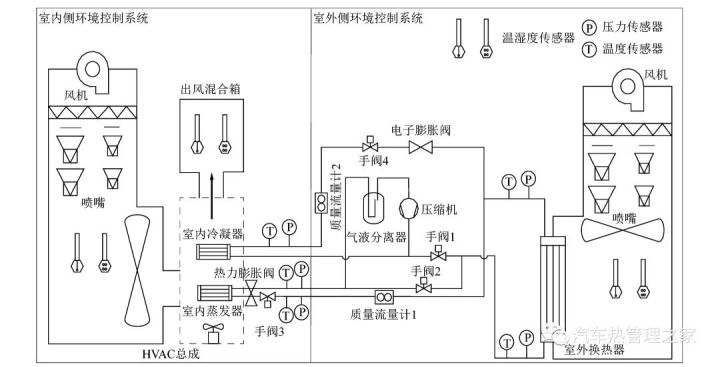

为模拟汽车行驶环境,整个系统搭建在焓差室中。焓差室由室内侧和室外侧2部分构成,通过独立的环境控制系统来控制2侧房间的温湿度,达到模拟车内和车外环境的效果。整个实验装置和系统测试示意图如图1所示,通过室内外环境控制系统中的冷冻机组、电加热器和电加湿器控制室内侧/室外侧的温度和湿度,同时由两侧风洞装置控制风量大小。

图1 空气源热泵系统实验装置示意图Figure 1 Experimental diagram of air source heat pump system

实验采用的电动汽车热泵系统为3换热器系统,制冷剂为R134a。系统包括电动涡旋压缩机(容量为34 ml,电压320 V)、室外换热器(630 mm×360 mm×20 mm,竖排3流程)、室内蒸发器(250 mm×247 mm×48 mm,竖排4流程),室内冷凝器(200 mm×180 mm×30 mm,竖排4流程)、电子膨胀阀(功率50 W,直流电压24 V)、气液分离器、质量流量计和阀等部件。系统通过阀的通断来实现制冷和制热模式的切换。当系统运行制热模式时,阀2和4开启,阀1和3关闭,此时从压缩机排出的高温高压制冷剂通过室内冷凝器向HVAC总成内的空气散热,制冷剂之后依次通过电子膨胀阀、蒸发器和气液分离器回到压缩机。系统室外换热器除霜则通过逆循环实现,即关闭阀2和4,开启阀1和3,高温高压的制冷剂从压缩机排出后经过室外换热器,释放热量实现霜层融化,制冷剂再依次经过热力膨胀阀、室内蒸发器和气液分离器回到压缩机。

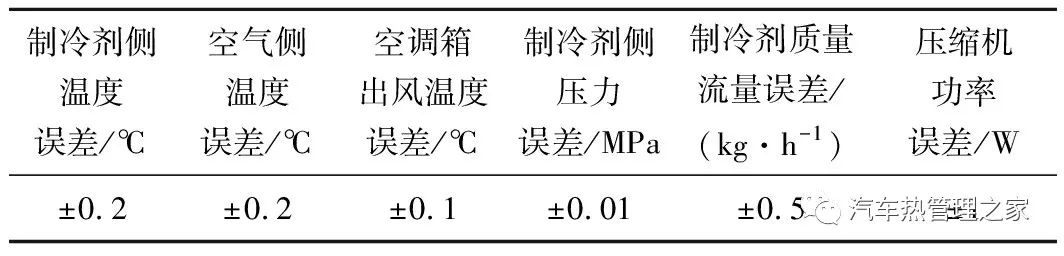

为测量制冷剂的温度和压力,在压缩机、室外蒸发器、室内冷凝器、室内蒸发器的进出口分别布置温度和压力传感器,均通过安捷伦数据采集仪采集数据。温度传感器为四线制PT100铂电阻;压力传感器为NS-P系列显型压力传感器测量,量程为0~4 MPa;空调箱出风温度可通过出风混合箱测得。实验参数测量精度如表1所示。

Table 1 Measuring device accuracy

蒸发器容易在高湿度、非极低环境温度、低风速和高换热量工况下结霜,系统采用全新风模式,室内侧和室外侧温湿度均保持一致,空气干球温度取2 ℃,空气相对湿度取85%。蒸发器迎面风速由通过风速标定实验的室外风机的风量来控制。在实验过程中,通过定时拍照的方式记录室外换热器的结霜和除霜情况。在结霜过程中,每隔1 min拍照一次,在除霜过程中,每隔2 s拍照一次。为研究蒸发器迎面风速对除霜过程的影响,需要确保结霜量相同,故蒸发器迎面风速1.5 m/s作为统一结霜风速。当换热器表面完全结霜后,系统切换成逆循环制冷模式来实现除霜,压缩机转速设定为4 000 r/min,同时调节蒸发器迎面风速的大小,依次分析迎面风速为0.8,1.3,1.5,1.8和2.3 m/s时对除霜的影响。

实验开始前将室外侧空气的相对湿度设定为50%,系统稳定运行后,通过室外侧的环境控制系统,将室外侧空气的相对湿度增加至85%,热泵系统的蒸发器开始结霜,观察结霜情况。

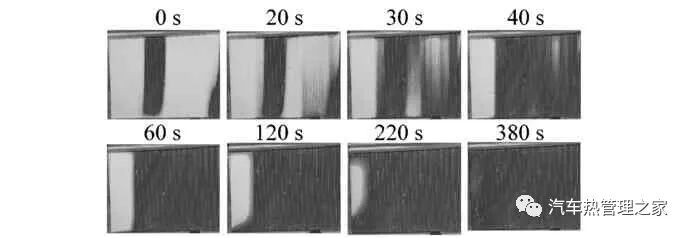

当系统稳定运行后开启电加湿器,8 min后,蒸发器表面开始出现结霜迹象,29 min后结霜完毕。结霜过程中蒸发器表面变化如图2所示。霜层分布呈现间隔式,第Ⅱ流程出现左半流道未结霜的现象。

图2 蒸发器结霜变化图Figure 2 Frost formation diagram of evaporator

蒸发器的流程分布和制冷剂流向如图3所示。制冷剂经过电子膨胀阀节流之后,进入蒸发器,当蒸发器表面温度低于周围空气的露点温度与水的冰点温度时,空气中的饱和或过饱和水蒸气就会在蒸发器表面凝结成核,凝结液滴会进一步冻结。随后周围空气中的水蒸气不断在冻结的液滴上凝华结霜,霜将整个表面覆盖。第Ⅰ流程的换热器扁管中,制冷剂因重力作用从上往下流入底部集液管,此流程的扁管中液态和气态制冷剂均匀分布,因此霜层分布较为均匀;制冷剂进入第Ⅱ流程时,气态制冷剂密度较小,易从集液管进入扁管,并集中在第Ⅱ流程左半部分扁管,导致这部分制冷剂未发生蒸发吸热,所以出现右半部分扁管结霜,左半部分扁管未结霜的现象;制冷剂进入第Ⅲ流程后,同样因重力作用自上而下流动,因气态制冷剂流速较快,聚集在换热器第Ⅲ流程右部,液态制冷剂很难到达该位置进行换热,导致换热器第Ⅲ流程的右下角部分扁管未结霜。

图3 蒸发器模型Figure 3 Model of evaporator

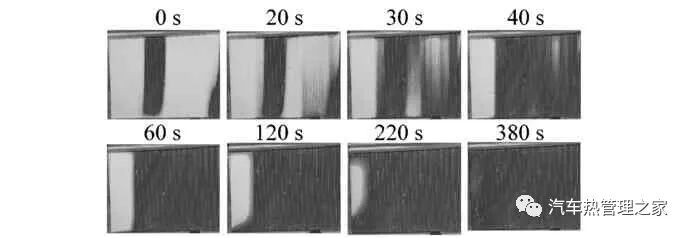

结霜完成后,关闭压缩机,关闭阀2和阀4,打开阀1和阀3,将系统切换到制冷模式,通过逆循环达到除霜的目的。在除霜过程中2 s拍照一次记录蒸发器表面霜层变化过程。设定蒸发器迎面风速为1.5 m/s,除霜过程中的蒸发器表面变化如图4所示。随着时间的推移,蒸发器的第Ⅲ流程表面的霜层首先融化,60 s后第Ⅲ流程的霜全部融化,直到380 s,第Ⅰ流程的霜层才全部融化。

Figure 4 Defrosting change ofoutdoor heat exchanger

由图5得知,在制冷模式下,压缩机排出的高温制冷剂从换热器的第Ⅲ流程下方的集液管进入换热器的扁管,第Ⅲ流程的扁管因最先与制冷剂发生换热,所以第Ⅲ流程的扁管除霜最快。制冷剂依次经过3个流程的换热器扁管换热后,制冷剂温度逐渐降低,第Ⅰ流程的扁管除霜时间较长。

Figure 5 Refrigerant flow in evaporatorduring defrosting

在相同的结霜工况下,改变蒸发器迎面风速,比较所需除霜时间。经实验测得数据得出除霜时间与蒸发器迎面风速关系如图6所示。由图可知,增大蒸发器迎面风速,除霜时间缩短。说明高风速增大了空气与室外换热器表面的对流换热量,除霜效率提高。

Figure 6 Relatio

除霜过程中压缩机吸排气压力随风速变化情况如图7所示。系统处于制冷模式,随着除霜时间的增加,压缩机吸排气压力均迅速升高,除霜200 s后压缩机吸排气压力增大幅度放缓。从图7中还可以看出,加大蒸发器迎面风速(室外风速),压缩机吸排气压力逐渐降低,蒸发器迎面风速从0.8 m/s提高到2.3 m/s,除霜完成时压缩机吸排气压力分别降低至15.6%和15.3%。

Figure 7 Relatio

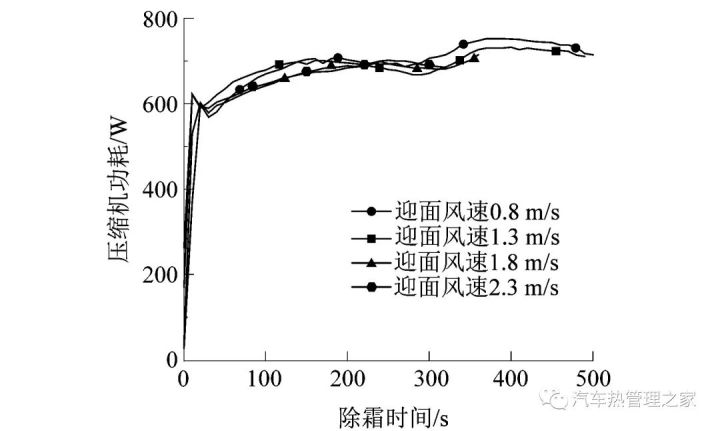

压缩机在除霜过程中的功耗变化如图8所示,随着除霜时间的增加,压缩机功率瞬间上升再以较小的幅度缓慢增大。同时可以从图中看出,蒸发器迎面风速对压缩机功耗影响不大。

Figure 8 Variation of compressor powerco

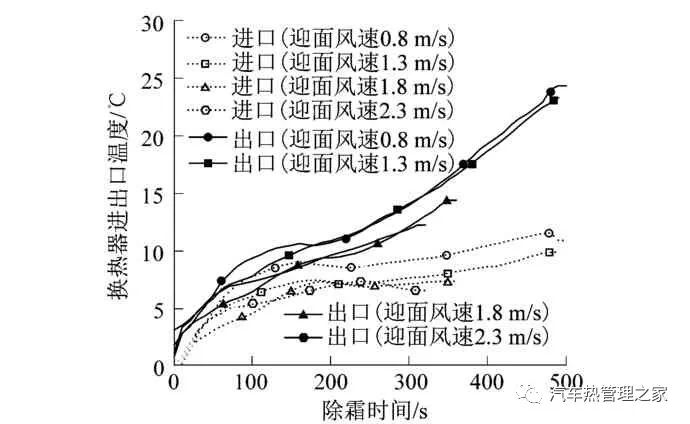

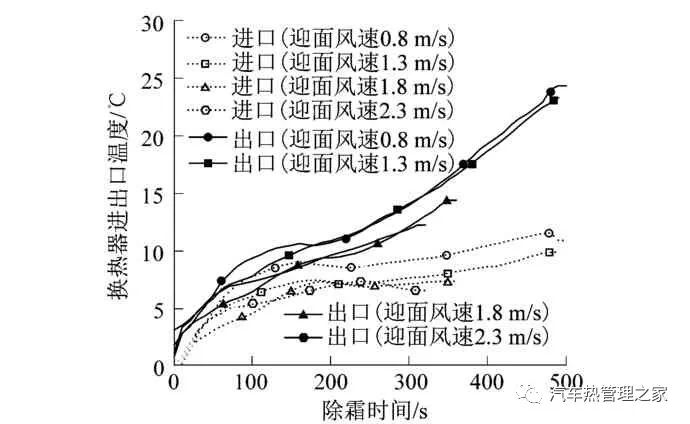

图9所示为在不同蒸发器迎面风速下,室外换热器进出口温度随除霜时间变化曲线。随着霜层的融化,不同风速下的室外换热器进出口温度均随着除霜时间的增加而增加。在迎面风速0.8 m/s的蒸发器迎面风速下,室外换热器的出口温度最高,在迎面风速2.3 m/s的蒸发器迎面风速下,室外换热器的出口温度最低。这是因为高风速会增加室外换热器与空气的对流换热,加强了室外换热器内的制冷剂与空气侧的传热;在低风速下的压缩机排气压力较高,排气温度较高,换热器进口温度高于高风速工况,所以在除霜结束后,迎面风速0.8 m/s工况下的进出口温差比迎面风速2.3 m/s工况下的进出口温差高7.8 ℃。

Figure 9 Variation of inlet and outlet temperature ofoutdoor heat exchanger with defrosting time

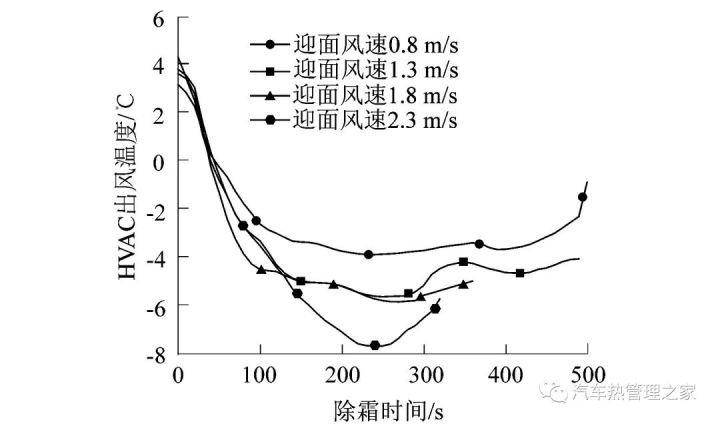

图10所示为在不同室外风量下,随着除霜时间的增长,供暖通风与空气调节(heating, ventilation and air condition, HVAC)出风温度的变化情况。当逆循环开启后,系统开启制冷模式,故HVAC出风温度迅速降低。在除霜过程中,室外换热器左边第Ⅰ流程的霜层融化变慢,因此在HAVC出风温度降低到最小值后会出现变化幅度不大的现象;当除霜过程接近结束时,流出室外换热器的制冷剂温度逐渐升高,导致制冷量减少,HVAC出风温度出现提高的现象;室外风量的变化也会导致HVAC出风温度的变化,对比迎面风速0.8和2.3 m/s的HVAC出风最低温度,前者比后者高3.8 ℃,并且在除霜的最后时间,前者的HVAC出风温度高了4.9 ℃,所以较小的室外风量能得到更高的HVAC出风温度。

Figure 10 Variation of HVAC outlet airtemperature with defrosting time

课题组搭建电动汽车热泵空调系统试验台,研究了室外换热器在冬季运行时结霜特性,并比较分析了蒸发器迎面风速对室外换热器除霜特性的影响,得出如下结论:

1) 在实验测试工况下,受重力和两相流制冷剂密度不均导致的气液分离2个因素的影响,室外蒸发器所结霜层分布呈现间隔式分布。

2) 压缩机的吸排气压力和室外换热器进出口温度在逆循环除霜过程中,均会逐渐升高,都随着蒸发器迎面风速的增加而降低。但是系统的制冷量和HVAC出风温度在除霜过程中不稳定,会出现波动现象。

3) 在逆循环除霜过程中,较高的蒸发器迎面风速可以提高除霜效率。除霜过程中,蒸发器迎面风速为0.8 m/s工况下除霜时间比迎面风速为2.3 m/s时缩短37.4%,但此时系统的制冷量增加,HVAC出风最低温度降低3.8 ℃。综合考虑除霜时间与HVAC出风温度,在除霜过程中,文中实验工况下的最佳蒸发器迎面风速为1.8 m/s。

广告

广告