未来混合动力轿车的高效全轮驱动方案

0 前言

德国联邦经济与能源部(BMWi)致力于高效技术的研发,以有效降低CO2排放。德国GKN公司响应BMWi所提倡的AWD2020项目目标,开发出可用于多功能运动型汽车(SUV)的高效全轮驱动系统,并确保系统成本不变。

为了能进一步提升系统的优化潜力,研究人员开展了相关研究,为48 V混合动力模块添加了传动系统,由此可为用户提供更多样化的功能,例如电动助力、电动缓慢滑行和电动辅助滑行等,从而进一步降低燃油耗。目前,研究人员已选择新一代的全轮驱动系统及其附属结构空间作为该项目开发中的基准部件。

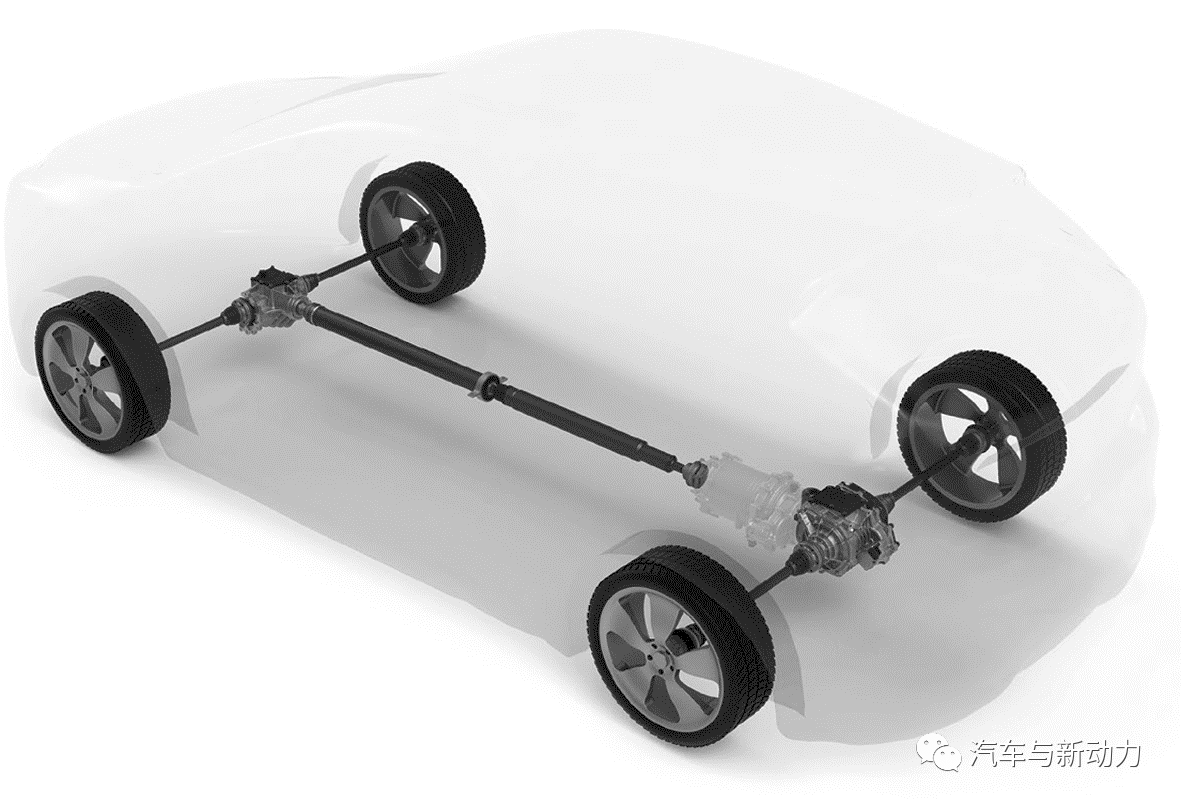

该项目的2个合作伙伴分别为德国GKN公司和亚琛工业大学电机研究所(IEM)。双方通过协同合作,开发了本文所涉及到的硬件和软件,并最终将其集成到如图1所示的全轮驱动传动系统中。

图1 本项目开发的全轮驱动系统

1 动力传动系统结构

由IEM支持开发的48 V混合动力模块装备了1个下置式行星齿轮变速器和1个分离离合器,该模块可选择安置在传动轴与RDU输入端之间。

2 方案开发

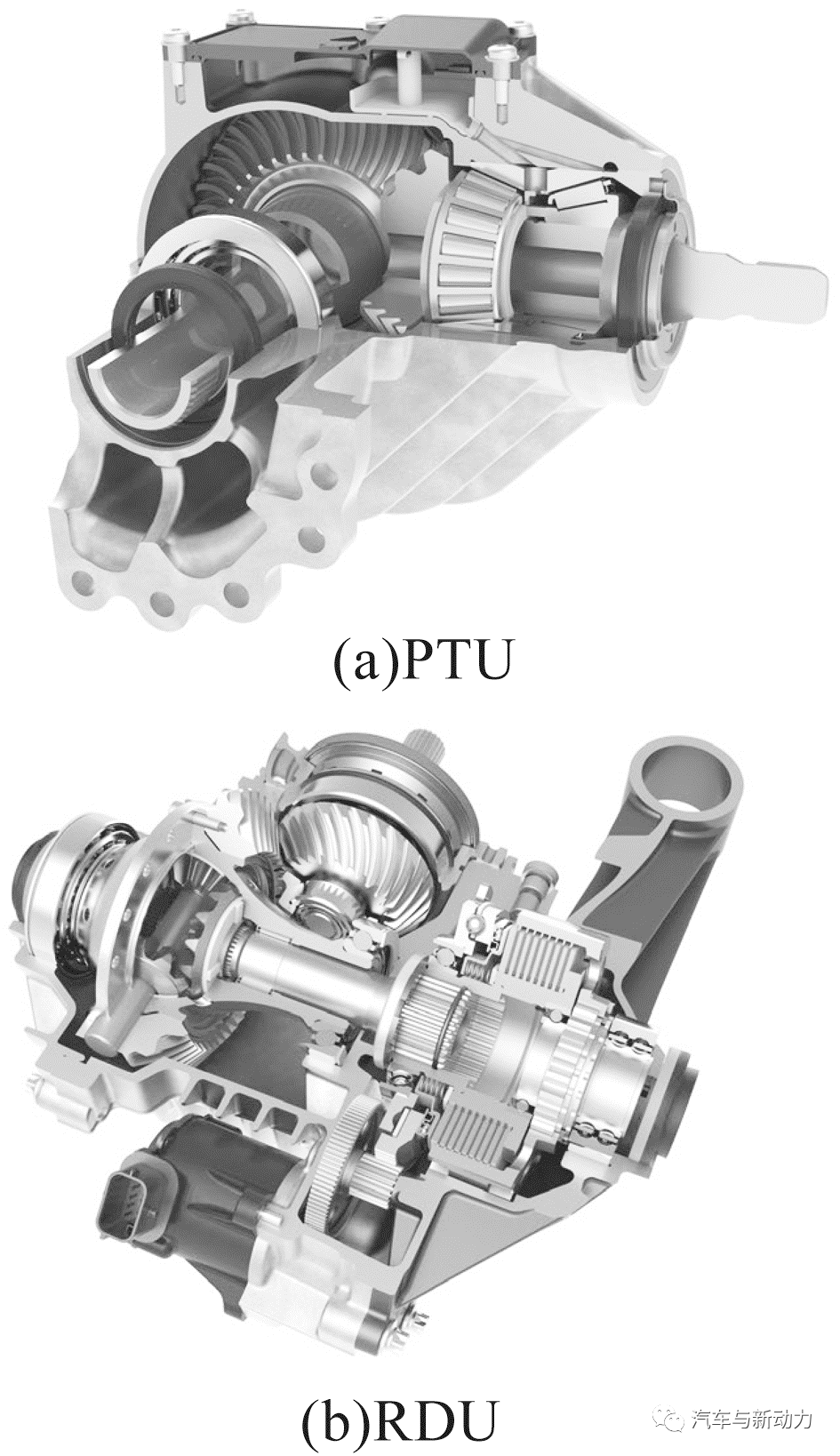

研究人员所选择的动力传动系统结构为紧凑型,该结构越来越受到业界的青睐。研究人员按照所选择的方案建立了模型,该模型涵盖了量产部件的损失特性系数,最终能用该类模型进行以全球统一的轻型车试验规范(WLTP)工况为基础的燃油耗模拟和分析,而相关数据已成为该项目开展的基础,由此逐步提高系统效率,并降低整车燃油耗。研究人员主要的精力应放在尽可能减少与负荷无关的驱动力损失等方面,但同时也需要减小系统质量。图2示出了全新开发的PTU和RDU的剖视图。

图2 PTU(a)和RDU(b)剖视图

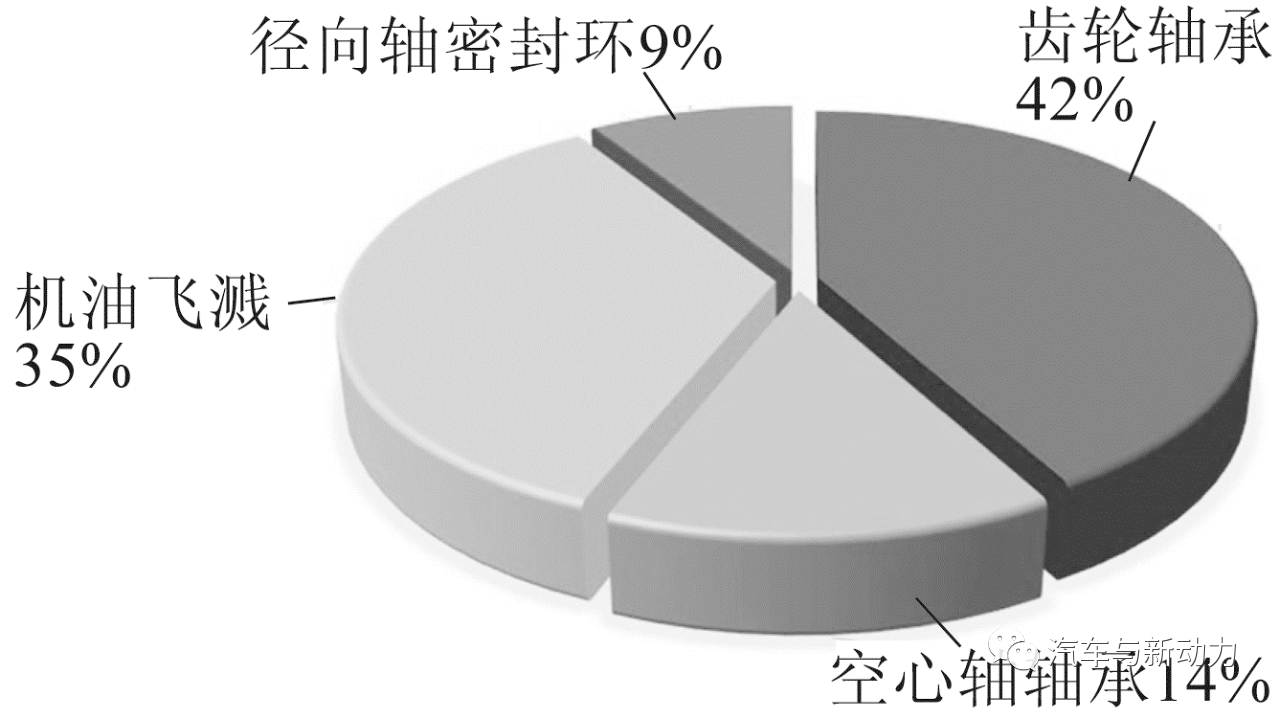

由图3示出的PTU 驱动力损失情况已成为产品开发的基础。研究人员首先从进行试验比较的PTU中查明了驱动力损失及各种损耗所占的比例。研究人员在设计RDU 时,以相同的方法进行了处理。研究人员设计的重点是将与负荷无关的变速器损失降至最低程度,为此采用了一系列优化措施。

3 轴承

由于铝与钢的热膨胀系数不同,铝壳体随着运行温度升高而产生的膨胀现象更为明显,由此会对支承轴产生影响。为了确保支承轴在热状态下运转自如,研究人员在装配时大幅增加了轴承的预应力。在该预应力作用下,系统在冷态运行时会导致较高的驱动力损失。为此,研究人员开发出了能充分优化摩擦过程的轴承,并且对方案进行了设定,使轴承能在所有的温度范围内均只承受最小的轴承预应力,并在所有的运行状态下都能达到较高的运行效率。

在PTU和RDU中,研究人员分别通过采用具有相同热膨胀系数的轴承座,从而使齿轮轴承不受温度影响。在PTU中,研究人员通过使用1个膜片弹簧来确保横置空心轴上具有恒定的轴承预应力。同时,研究人员在RDU中配装了1款全新的差速器,通过差速销将作用力从双曲线齿轮直接传递到补偿齿轮上。因此,差速器壳仅间接地参与扭矩传递过程,从而当使用铝合金作为材料时,在温度变化时其膨胀量与车桥壳的膨胀量相同。

4 机油润滑

变速器中包含的机油会对机油润滑效率产生重要影响,因为其会影响变速器中旋转零件的运作。在设计过程中,研究人员对PTU和RDU进行计算流体动力学(CFD)模拟,开发出了1种被动机油飞溅方案。该方案会使机油迅速实现重新分配。在该情况下,盘形圆锥齿轮会将油池中的机油抛向位于上方的级联装置中,在重力作用下再流到需要润滑的部位,因此降低了机油池中的油位,并显著减少了运行中的机油飞溅损失。

此外,该类机油润滑方案的运用是源于后桥膜片离合器的1种全新机油润滑机理,其中机油的供应过程由滑阀控制,从而实现了按需求调节的目标。如果在行驶期间离合器处于非活动状态,离合器空间中的机油就会流出,并通过盘形圆锥齿轮,再回到上文所述的级联装置中。因为在该状态下,没有机油会沿着离合器方向流动,离合器空间中的机油位会相应变低,因此旋转的离合器构件所产生的机油飞溅损失也会降至最低。

5 啮合和密封

根据研究人员对双曲线齿轮啮合的全面分析,PTU和RDU 的传动比已从2.4降至1.8,能满足最佳的啮合几何学要求,与负荷相关的啮合损失还能进一步降低。

研究人员已对所选择的密封环、密封材料和工作表面涂层进行了试验,但是依然无法确定该方案是否能在确保耐久性、使用寿命和密封系统可靠性的前提下保有较高的节油潜力。除了转速之外,研究人员已证实该密封环的直径在密封设计过程中起着决定性的作用,因为其与密封损失构成二次幂关系。

6 轻型结构

为了持续降低CO2排放,除了已介绍的机械优化措施之外,轻型结构也起到了重要作用。与采用球墨铸铁外壳的常规差速器相比,该款全新差速器的质量已减轻了1.8 kg。

在采用侧置RDU膜片离合器的情况下,目前已通过验证的方案是采用离合器以实现内部闭合。在该方案中,离合器的操纵力不应由周围的变速器壳体承受,并且离合器盖可用高强度塑料制成,从而实现薄壁设计。与使用铝材的设计方案相比,通过应用该类材料,能进一步强化系统的优势。此外,通过构件的高度集成,能明显缩短批量生产过程,从而节省成本。

在PTU中,横向旋转轴已被设计成具有较高刚度的空心轴,齿轮轴也都采用了空心结构。研究人员通过传动轴将PTU和RDU齿轮上的接头进行直接连接,因此取消了常规的螺栓连接法兰。由此可减重约4.3 kg,进一步满足了轻量化设计要求。

7 执行器损失功率

虽然在采用了AWD的情况下,操纵离合器所需要的平均功率相对较小,但是通过优化伺服电机需求功率的控制过程,能进一步减少约68%的功率损失

8 试验结果

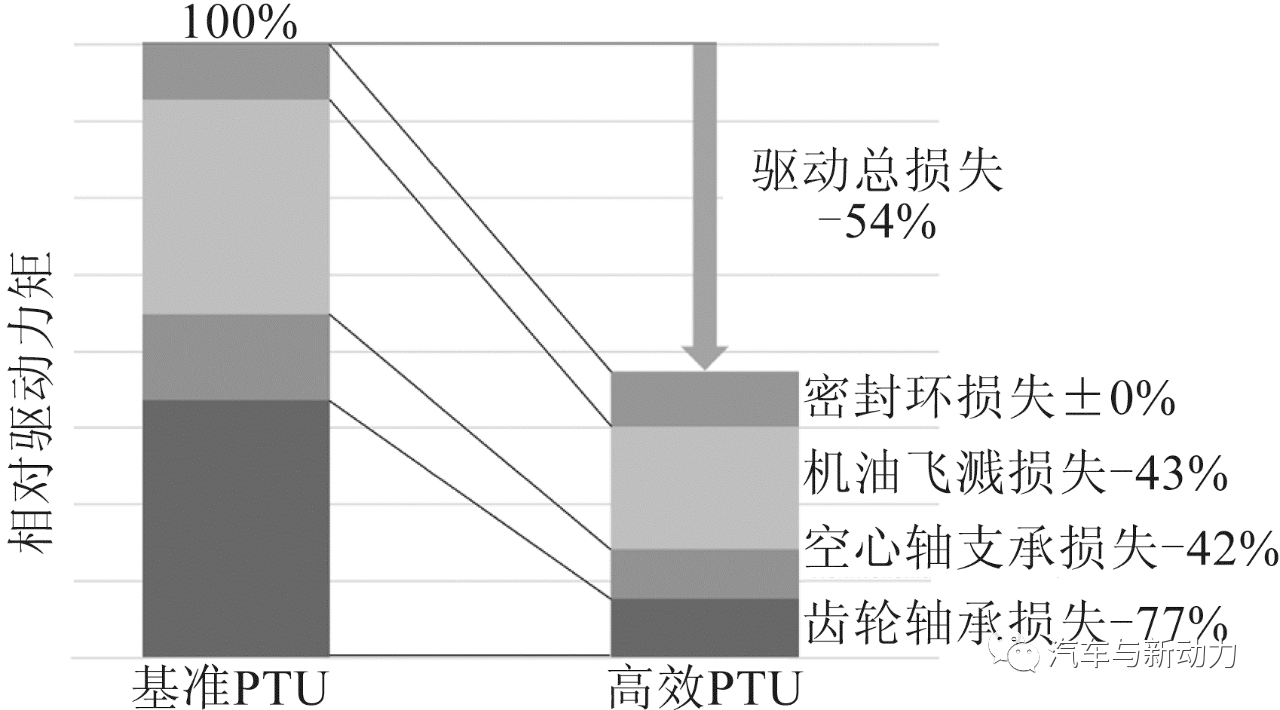

图4以PTU 为例,示出了每种措施的实施效果。与基准PTU 相比,可减少约54%的功率损失,为未来的动力传动系统树立了全新的技术标准。

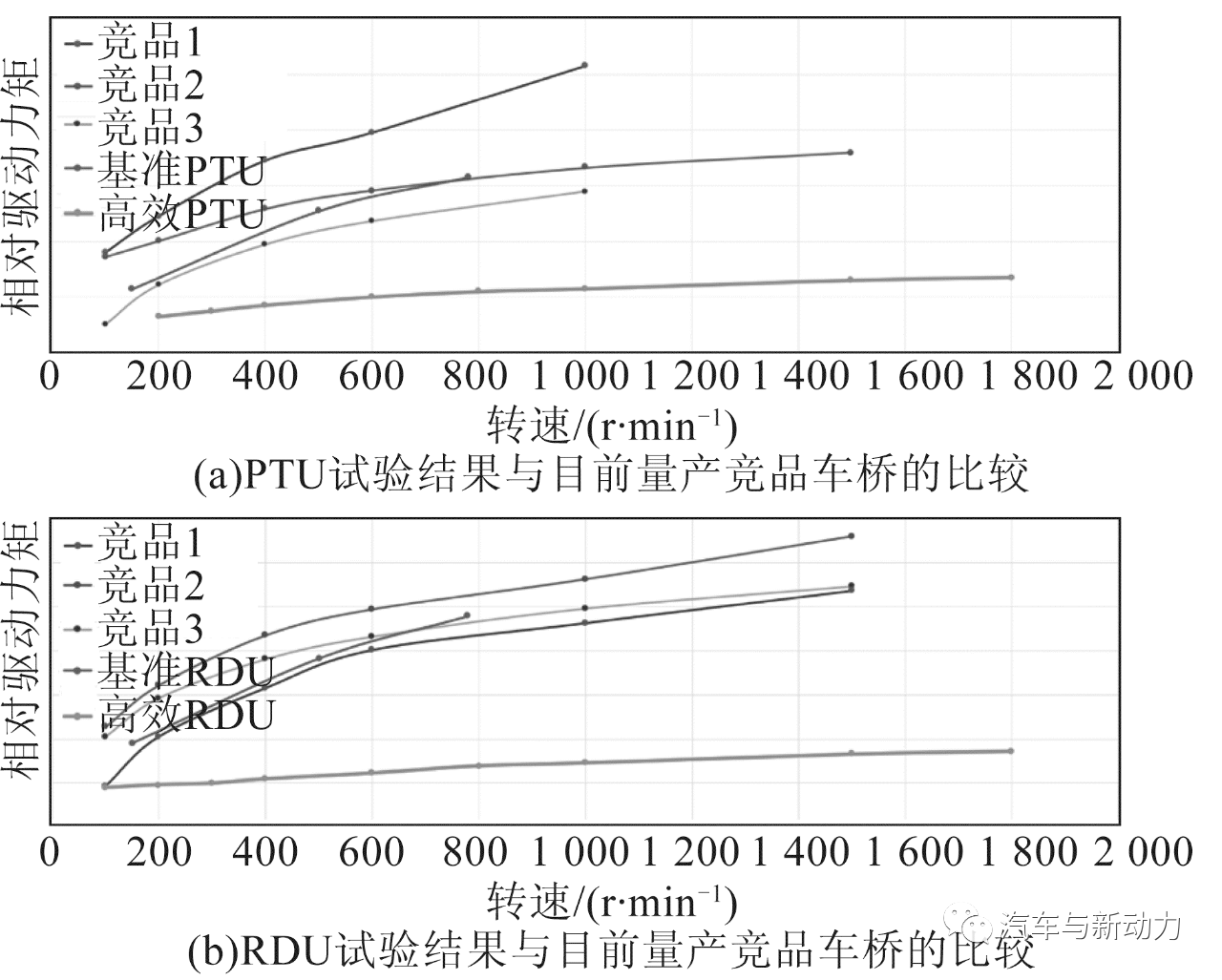

图5示出了在试验中查明的PTU和RDU驱动力矩曲线,与基准系统和目前市场上相似的车桥驱动装置相比,其部件效率相对较高。根据转速的不同,驱动力矩可减小约70%。

图5 PTU和RDU试验结果分别与目前量产竞品车桥的比较

为了验证优化效果,研究人员对不同行驶循环的驱动力矩和效率特性曲线场重新进行了燃油耗模拟,其中的燃油耗值分别对通过单车桥驱动(2WD)的基准车辆、基准AWD系统和高效AWD系统进行了计算。

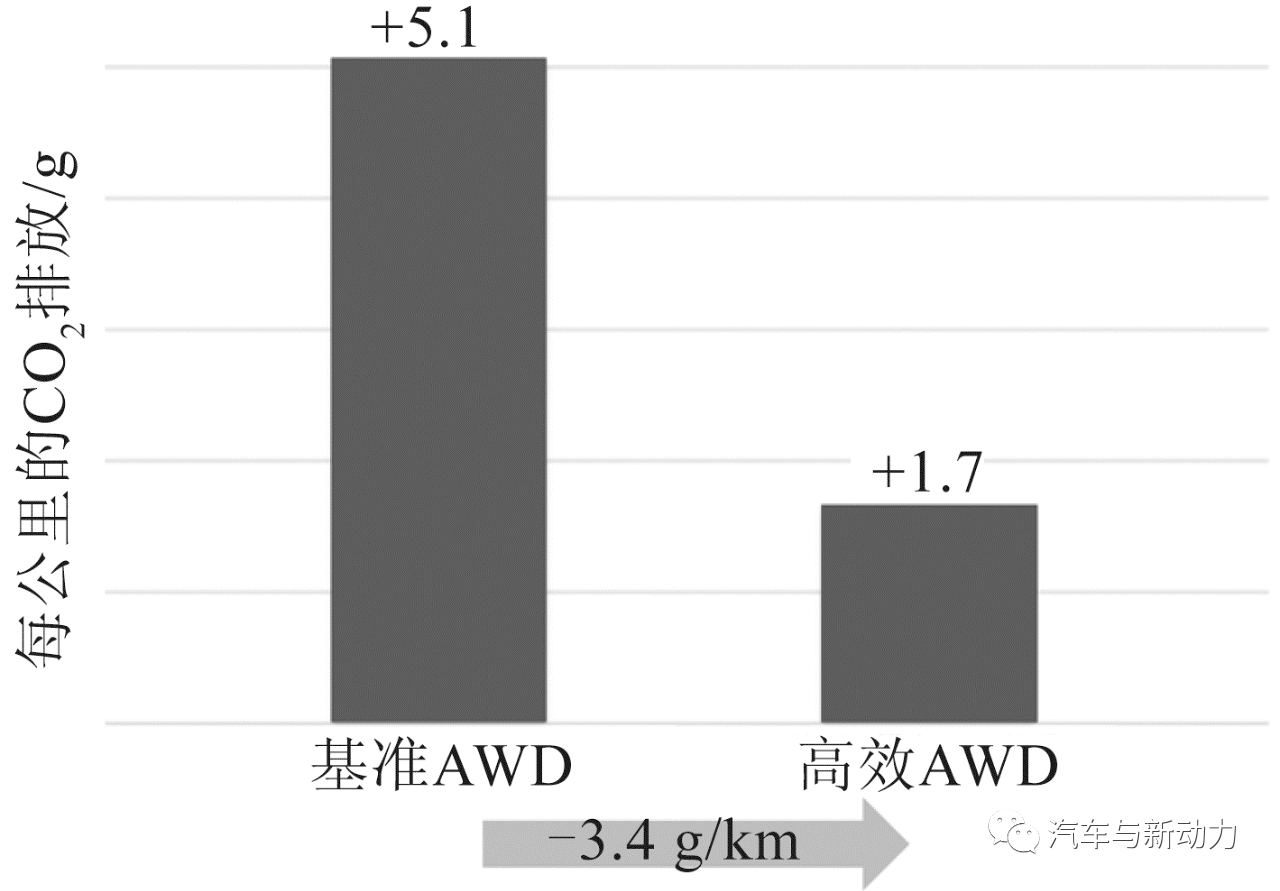

常规AWD基准车辆在全轮驱动时每公里所产生的CO2排放比前桥驱动车辆高出约5.1 g。图6说明了通过使用高效全轮驱动部件,系统每公里的CO2排放降至1.7 g,仅为常规量产车型的三分之一。

图6 与基准AWD相比,高效AWD所减少的CO2排放

9 结语

由本文所介绍的设计方案表明,常规的全轮驱动系统通过持续优化,能显著提高总效率,并相应降低了CO2排放。本文介绍的48 V混合动力系统能以低成本投入制造,并具有现代全轮驱动系统的各项优势,同时也表明选用该系统能进一步降低CO2排放。在该情况下,模块化处理能使研究人员选择是否为车型配备该类混合动力系统。GKN公司开发的部件为传动效率的提升树立了全新标准,并为未来高效低成本的全轮驱动传动系统的开发进程奠定了基础。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告