催化型柴油机颗粒捕集器(CDPF)被证明是一种相对有效的再生方式。CDPF 可在较低温度(300~400 ℃)下实现颗粒层氧化,而不需要将排气温度提高到600℃。CDPF 的再生过程和再生机理是目前的一个研究热点。但再生时颗粒层厚度的氧化演变规律目前尚不清晰,急需将颗粒层厚度和压降进行耦合,结合电镜显微观测结果,探索CDPF 载体切片上碳黑颗粒层氧化时的演变规律,为丰富对DPF 再生过程的认识,以及为进一步优化DPF 的再生控制策略奠定坚实的理论基础。笔者基于单通道切片可视化台架,在线测量了颗粒层氧化时的过滤压降和颗粒层厚度变化规律,同时也探索了再生时颗粒层的微观形貌,对颗粒层厚度的氧化演变规律进行探索分析。

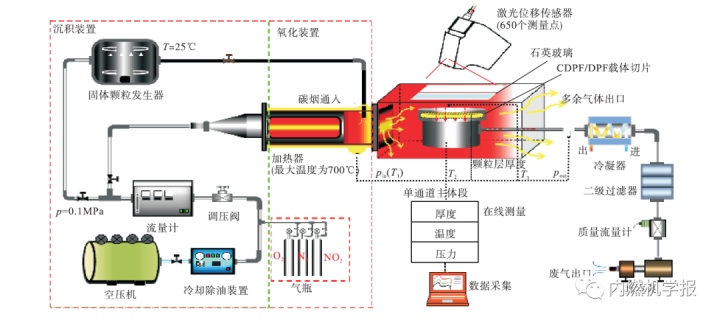

可视化台架系统主要包括CDPF 单层通道主体段、固体颗粒发生器、激光位移传感器和数据采集系统,试验台架结构示意如图1所示。

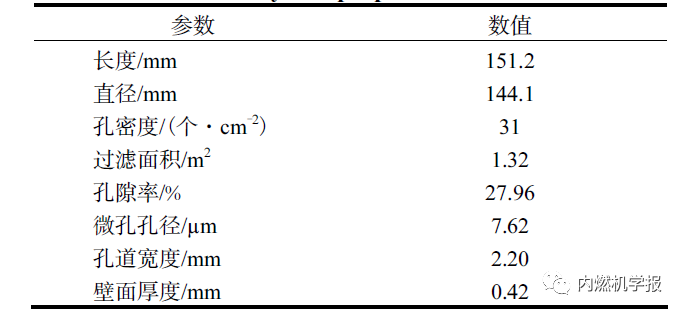

试验所用的堇青石CDPF 载体,由安徽中鼎美达环保科技有限公司提供。全尺寸过滤器的催化剂颗粒(Pt∶Pd∶Rh)总质量为0.45 g,催化剂比例为5∶1∶0,其他参数详见表 1。

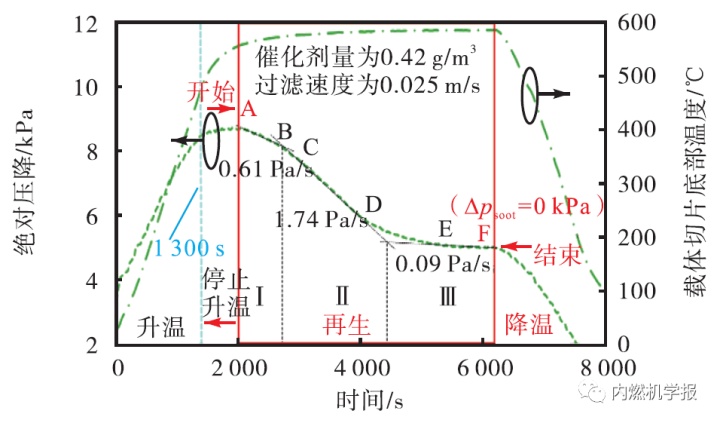

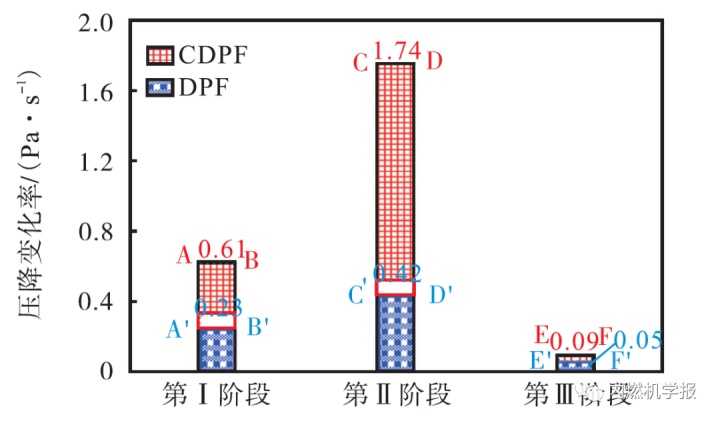

由图2 可以明显看出,再生时颗粒层的压降曲线随再生时间的增加呈典型的三阶段变化:第I 阶段A点至B 点(2 000~2 600 s),压降下降率为0.61 Pa/s;第Ⅱ阶段C 点至D 点(2 800~4 000 s),压降下降率为1.74 Pa/s,压降迅速线性下降;第Ⅲ阶段E 点至F点(5 200~6 200 s),压降下降率为0.09 Pa/s,缓慢下降。而对于颗粒层厚度曲线,图3 中对应阶段的颗粒层厚度变化值:第I 阶段a 点至b 点,颗粒层厚度变化值为13 μm;第Ⅱ阶段c 点至d 点,颗粒层厚度变化值为17 μm;第Ⅲ阶段e 点至f 点,颗粒层厚度出现波动,厚度值的波动范围为15 μm 左右。整个再生期间总时长为4 200 s,温度基本恒定在580 ℃。

图3 CDPF上碳黑氧化过程对应的颗粒层厚度变化曲线

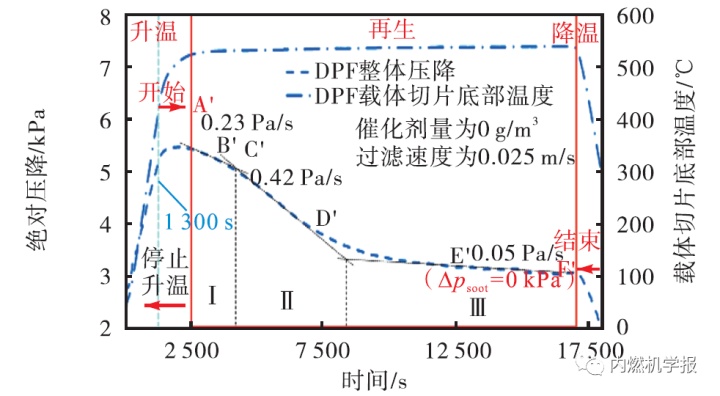

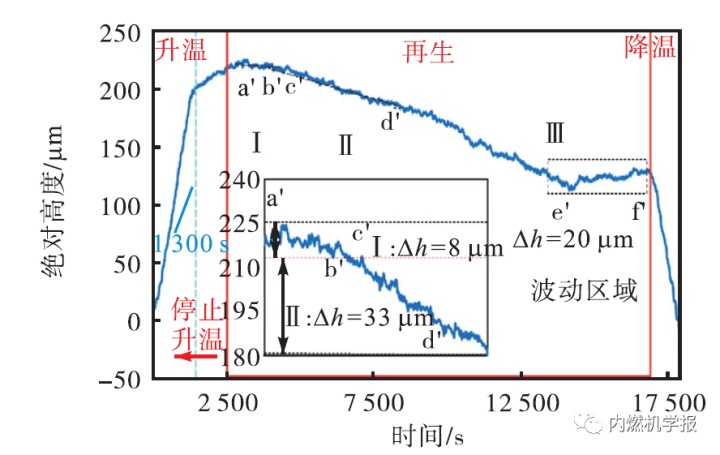

类比CDPF 得到DPF 载体切片上沉积碳黑后在加热和再生期间实测ΔPtotal值、绝对高度值以及DPF切片底部温度T3 见图4 和图5。再生时颗粒层的压降曲线随再生时间的增加同样呈现典型的三阶段变化:第Ⅰ阶段A′点至B′点(2 500~4 200 s),压降下降率为0.23 Pa/s;第Ⅱ阶段C′点至D′点(4 500~7 200 s),压降下降率为0.42 Pa/s,压降迅速线性下降;第Ⅲ阶段E′点至F′点(10 000~17 000 s),压降下降率为0.05 Pa/s,缓慢下降.而对于颗粒层厚度曲线,图5 中对应阶段的颗粒层厚度变化值:第I 阶段a′点至b′点,颗粒层厚度变化值为8 μm;第Ⅱ阶段c′点至d′点,颗粒层厚度变化值为33 μm;第Ⅲ阶段e′点至f′点,颗粒层厚度值变化范围在20 μm左右。且从图5 中第Ⅱ阶段到第Ⅲ阶段过渡段颗粒层持续下降(图5 中d′~e′),整个再生期间总时长为14 000 s,温度基本恒定在545 ℃。

图5 DPF上碳黑氧化过程对应的颗粒层厚度变化曲线

2.3 CDPF和DPF切片颗粒层氧化特性的对比分析

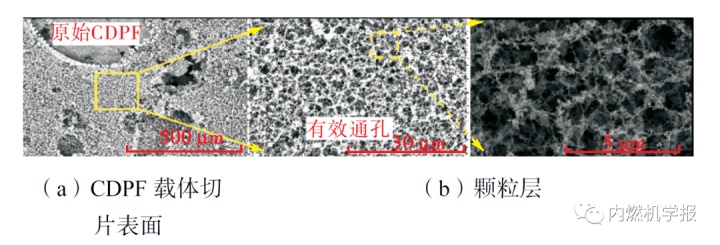

图6 对比了再生时CDPF 与DPF 的压降变化率,CDPF 第Ⅰ阶段和第Ⅱ阶段压降变化率明显大于DPF,其中第Ⅰ阶段的压降变化率的值为DPF 的3倍(数值分别为0.61 Pa/s 和0.23 Pa/s)。压降贡献最大的第Ⅱ阶段,CDPF 的压降变化率的值甚至高达DPF 的4 倍(数值分别为1.74 Pa/s 和0.42 Pa/s)。主要原因是:CDPF 表面涂覆的铂、铑贵金属容易在其表面形成活性氧分子,CDPF 氧化产生的含氧化合物相对DPF 留有更多氧空位,这些氧空位从空气中吸收活性氧分子形成O*;然后O*将被转移到表面与碳烟反应,促进碳烟的催化氧化。碳黑氧化速率增加,温度升高,CDPF 表面颗粒层燃烧愈加迅速,导致单位时间由颗粒层厚度引起的压降下降更迅速。CDPF 与DPF 的第Ⅲ阶段压降变化率几乎一致,仅差0.04 Pa/s。但是此时从图3 和图5 中e 点至f 点和e′点至f′点的黑色虚线矩形框中观察,第Ⅲ阶段颗粒层厚度的波动范围分别为15 μm 和20 μm 左右。这是由于在第Ⅲ阶段时有效流通区域的碳黑几乎完全氧化,而非有效流通区域的碳黑被氧化为不规则的块状,这些块状碳黑在载体切片表面的附着力弱,容易上下浮动,碳黑与催化剂接触效果变差,氧化速率变得越来越缓慢。

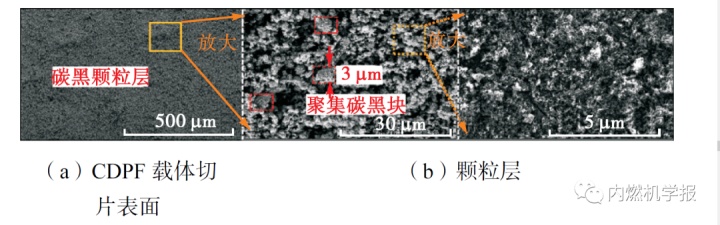

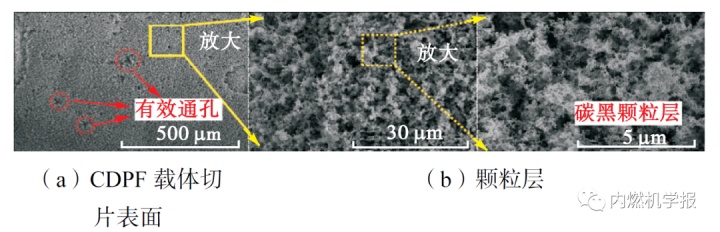

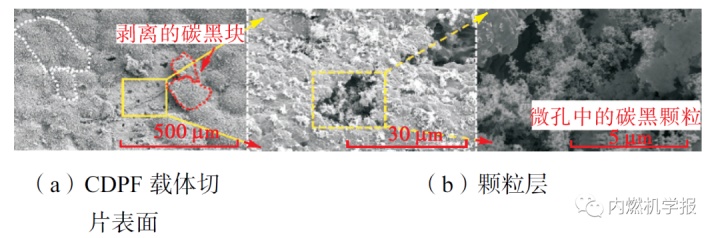

图7 为CDPF 载体切片表面整体的SEM(500 μm)和再生时颗粒层的SEM(30~5 μm)。在再生温度之前,碳黑颗粒保持其原始结构并在表面上形成大的聚集体(≤3 μm),如图7 中黄色矩形框的局部放大所示。对比图6 可知,CDPF 第Ⅰ阶段颗粒层压降下降明显,且对应的颗粒层厚度也快速下降,而此时观察载体切片表面颗粒层在开始与结束阶段几乎没有变化。对比图7 和图8,观察第Ⅰ阶段末的微观图8 中明显看到局部已明显出现少部分的有效通孔。主要由于气流在有效通孔内流动,导致通孔内颗粒迅速氧化,逐渐形成孔道形状。

图9 所示第Ⅱ阶段可以清晰看到不规则的碳黑聚集块(白色圆圈标记)。随机剥离一片碳黑块(红色方块标记),发现绝大部分微孔内几乎没有残留的碳黑。且在第Ⅱ阶段末发现有效通孔遍布载体切片表面见图10。

由图11 可以看出,第Ⅲ阶段链状的碳黑逐渐消失,剩余部分变成网状结构。该阶段碳黑聚集块厚度变薄并且破碎成片状。从图11 中的局部放大图中红色虚线标记清晰可见载体表面的微孔完全开启。而残留在非微观流通孔道的陶瓷骨架上碳黑块(图12 中白色圆圈标记)使得颗粒层厚度呈现波动。

基于可视化单通道试验台架,耦合颗粒层压降和厚度变化规律,并结合SEM 显微观测图,探索了再生时CDPF 载体切片上模拟碳烟的氧化特性,主要结论有:

(1) 再生时CDPF/DPF 载体切片上的碳黑颗粒层压降可分为3 个阶段。

(2) 在第Ⅰ阶段,CDPF 的压降变化率和颗粒层厚度的相对占比比DPF 分别高0.38 Pa/s 和16%,CDPF 表面颗粒层氧化速率高于DPF,SEM 图观测到CDPF 切片上碳黑颗粒层的表面已形成少量有效通孔。

(3) 在第Ⅱ阶段,CDPF 颗粒层压降的变化率为DPF 的4 倍左右,DPF 较第Ⅰ阶段的颗粒层厚度的相对占比递增了41%,而CDPF 仅增加9%,此时第Ⅱ阶段末的CDPF 颗粒SEM 图观测到微孔内的碳黑几乎氧化完全,有效孔隙持续开启,氧化速率增加且对DPF 影响更为剧烈。

(4) 在第Ⅲ阶段,CDPF 与DPF 颗粒层压降变化趋于平缓,载体切片表面的颗粒层在15~20 μm;此时SEM 图观测到CDPF 非有效流通孔道的陶瓷骨架上碳黑聚集成网状形,氧化速率越来越缓慢。

[1]欧 娟,孟忠伟,方 嘉,等.模拟碳烟在CDPF过滤壁面上的氧化演变特性[J].内燃机学报,2021,(05):431-438.

广告

广告