现在市场在售车型大多是电动汽车单速减速器,电动乘用车最高车速一般设计在150km/h以上,同时为了兼顾低速时的爬坡性能,需要把驱动电机转速设计得较高,常在10000转/分钟以上,甚至更高,因不存在档位变化,减速器的增扭是一定的,需要把电机的过载系数或着把电机性能设计的较大才能满足全速段的驾驶需求,增加了电机的成本。

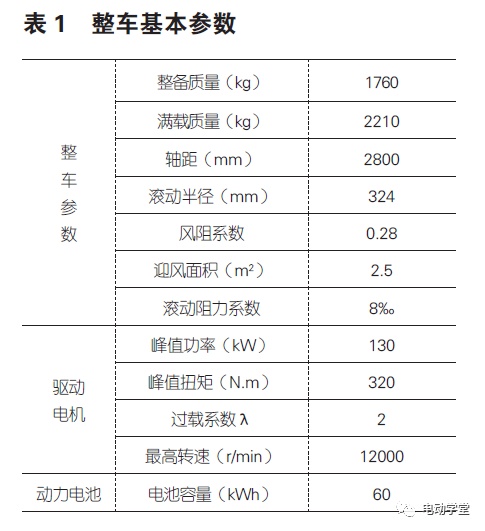

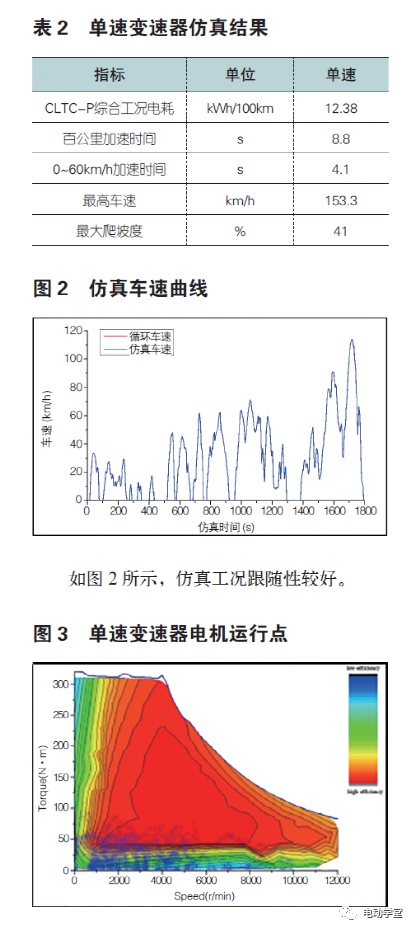

本文就现有某车型和电机参数,进行单档、两档的速比设计,通过Matlab/Simulink对两种变速器的动力经济性进行仿真分析。

GB/T18386.1-2021《电动汽车能量消耗量和续驶里程》已正式发布,标准规定了试验循环按照GB/T38146.1-2019中所述的中国轻型汽车行驶工况进行,本文研究对象为M1类乘用车,选取了CLTC-P循环工况。

本车型设计目标主要有两个:①满载最大爬坡度>35%@10km/h;②最高车速>150km/h。

式中,u为车速,n为电机转速,r为车轮滚动半径,igi0为总速比,记为i(电机至驱动半轴),根据最高车速要求,得出i1<9.77。< span="">

在最高车速umax=150km/h时,根据功率平衡,求所需功率为:

取ηt=0.9,f为滚动阻力系数,求得P1=42.5kW,现有电机功率可以满足最高车速需求。

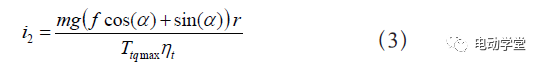

计算最小需求总速比i2,满载以10km/h爬35%坡度时,车速较低时忽略空气阻力,计算最小满足要求的最小总速比i2:

综合以上,考虑实际会有其他功率以及扭矩消耗,取单速减速器总速比为is=9.5,查图选取质量换算系数δ=1.17。

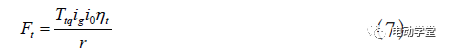

小结:如图3,单档变速器驱动电机运行分布在低扭矩区域较多且零散,循环正扭矩平均值为25.3N.m,驱动电机在低效率区域运行较多。

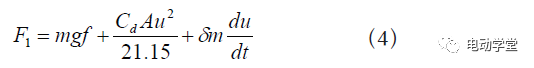

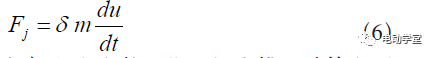

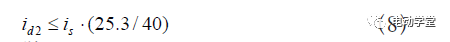

从单速减速器工况仿真结果来看,设法把电机输出扭矩适当调高,进入更高效的区域概率更大,由驱动力公式:

可知,驱动力一定时,减小总速比可以提高驱动电机输出扭矩。

由效率图可知,电机在1000r/min以上时,输出扭矩达到40N.m以上基本进入了比较高效的区域,取单速减速器速比i=9.5,计算第二档速比范围:

式中,b为汽车质心至后轴距离;L为轴距;φ为路面附着系数,取1,设满载载荷前后均匀分布,计算得id1≤12.2。

由3.3.1结果,取id2=6.0,为了满足驾驶性需求,要求换挡后动力不中断,要求2

档基速下的驱动力不小于1档最高转速下的驱动力,有:

式中,n1为电机基速,P为电机最大功率,nmax为电机最高转速,求得id1≤18.0。

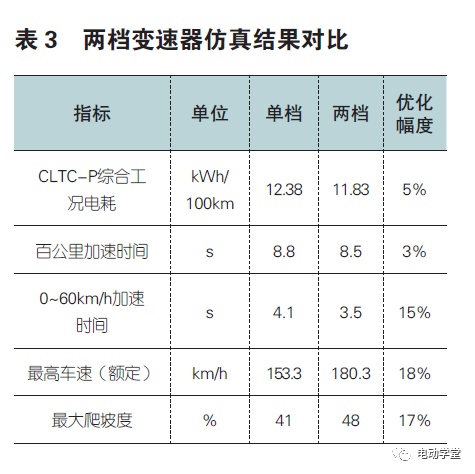

综上,选取两档总速比分别为:id1=12.0;id2=6.0,旋转质量换算系数δ分别取1.25和1.07。

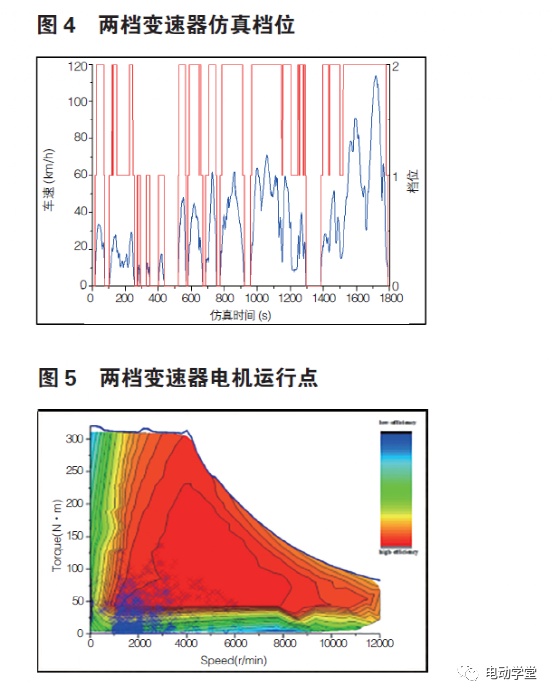

如图4所示,工况循环中2档使用比例明显高于一档,提升了驱动电机的设计利用率。在循环工况中,电机使用的最高转速明显降低,参考整车设计指标,在使用两档变速器时,驱动电机的最高转速可以设计得更低,即可满足整车设计需求。

通过最大附着力和平均期望扭矩,设计了两档变速器总速比,通过仿真结果发现,使用两档变速器时,百公里起步加速性能提升3%,0~60km/h起步加速性能提升15%,最大爬坡度提升17%;工况驱动电机运行转速大幅降低,更多的运行点进入高效区,综合工况能耗降低5%,电机运行转速可大幅降低;在满足同一最高车速指标时,可以将电机最高设计转速大幅降低。

本文在同一纯电动车型上设计了单档以及两档速比方案,通过仿真分析表明了纯电动汽车使用两档变速器可以降低综合工况能耗,提升动力性以及降低了驱动电机运行转速,同时提高了电机的负载,发现电机的最高转速和性能指标设计的更小即可满足同一车型性能目标。

广告

广告