传统被动悬架系统刚度、阻尼等主要参数不可 实时调节,导致车辆平顺性与操纵稳定性较差,同时在高速转弯或紧急避让等工况下易导致车辆侧翻等危险事故。具有电机式主动横向稳定器的新型电控空气悬架系统可有效协调平顺性与操纵稳定性之间的固有矛盾,有效提升整车综合性能。

国内外学者已提出多种控制算法以提高空气悬架性能,如:Moheyeldein等通过搭建具有附加气室的 2 自由度空气悬架仿真模型,参数化仿真分析了附加气室体积及其内部压力等主要参数对悬架性能的影响规律。分别提出电控空气悬架系统闭环容错控制算法和滑模控制算法,并通过仿真和实车试验,验证了所设计控制算法的有效性。严天一等利用基于模型设计的方法,搭建电控空气悬架系统控制策略,并设计其电子控制单元。

故本文中综合考虑车辆平顺性与抗侧倾稳定性,提出对电控空气悬架和电机式主动横向稳定器实施集成式域控制,通过搭建电控空气悬架系统整车动力学模型与电机式主动横向稳定器模型,提出新型电控空气悬架系统集成控制策略,开发其并行多核电子控制单元,开展相应的典型工况离线仿真与硬件在环试验以有效评估新型控制策略主要性能。

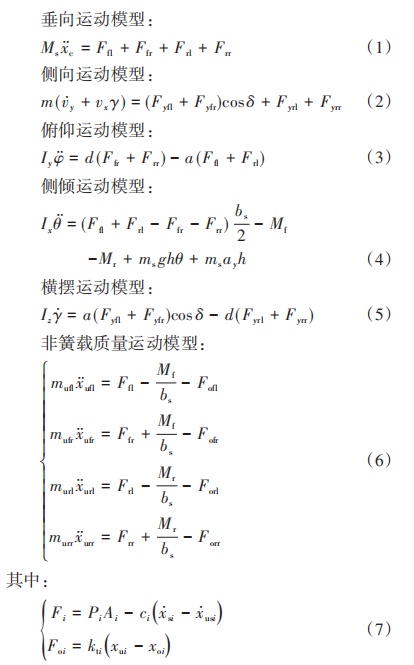

9自由度电控空气悬架系统整车动力学模型由车身的垂向运动、侧向运动、俯仰运动、侧倾运动、横摆运动及车轮垂向运动等子模型组成(图 1~图3)。

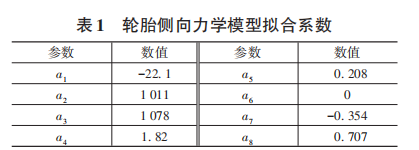

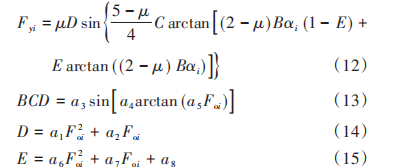

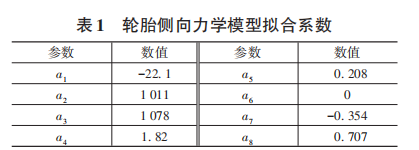

为合理表征轮胎在转向工况下的力学特性,采用“魔术公式”轮胎侧向力学模型计算轮胎侧偏力。在不考虑车轮外倾角条件下,即外倾角γt=0,水平方向偏移Sh=0,垂直方向偏移Sv=0,则该轮胎模型如式(12)所示,其拟合系数值见表1。

式中:Fyi为车轮侧向力;μ为路面附着系数;αi为轮胎侧偏角;B、C、D、E分别为车轮侧向力一侧偏角曲线峰值因子、形状因子、刚度因子和曲率因子;Foi为车轮动载。

式中:xoi为轮胎(i i=fl、fr、rl、rr)处路面不平度;x1、x2为系统状态变量;f0为下截止频率,取0.01Hz;v为车速;n0为标准空间频率,取0.1 m-1;G0为路面不平度系数;ω(t)为高斯白噪声,均值为0;d为轮距;l为轴距。

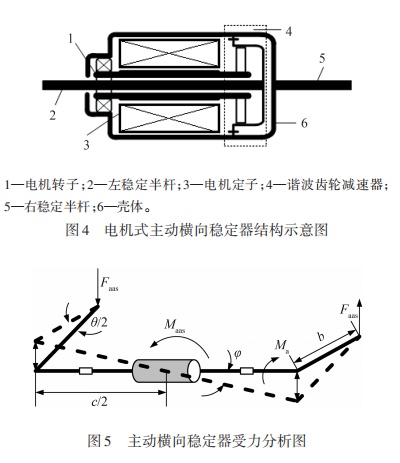

本文中所述电机式主动横向稳定器采用三相无刷直流电机作为作动器,其内嵌电机通电以后产生的电磁转矩经谐波齿轮减速器减速增扭作用后,传递到左、右横向稳定杆臂,产生作用于车身的垂向力,并形成反侧倾力矩,以抑制整车侧倾运动(图4和图5)。

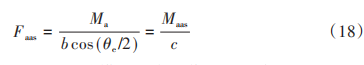

式中:Faas为主动横向稳定器作用于整车底盘的垂向力;Ma为主动横向稳定器输出转矩;Maas为主动横向稳定器产生的反侧倾力矩;b为左、右横向稳定杆纵臂长度;c为主动横向稳定器的长度;θe为左、右横向稳定杆臂相对转角;θe/2 为稳定杆臂与水平方向夹角。

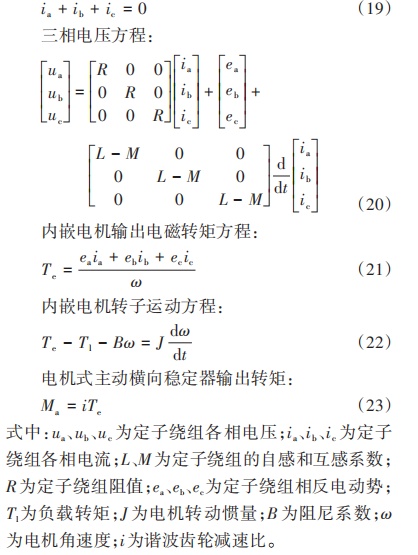

电机式主动横向稳定器内嵌电机的定子绕组采用星形联接,则绕组相电流之间满足关系式:

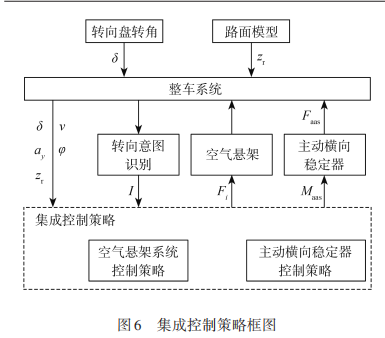

将车身侧倾角作为主要优化指标,通过电控空气悬架系统降低车身质心高度与电机式主动横向稳定器输出的反侧倾力矩,以提高车辆操纵稳定性 与抗侧倾性能,新型集成控制策略具体如图6所示。空气弹簧充放气系统存在时滞,且转向工况下不宜进行悬架高度切换,因此提出的转向意图辨识算法进行驾驶意图I识别。

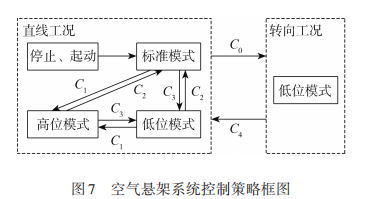

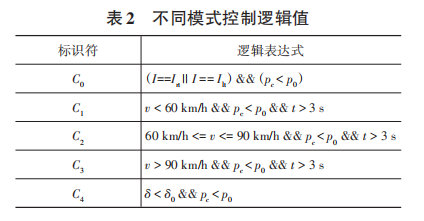

本文中利用 Matlab/Stateflow 搭建空气悬架控制策略模型,具体控制逻辑如图7所示:电子控制单元通过实时处理车速、路况、车身高度以及储气筒压力等信号,控制悬架高度在高位、标准和低位等3种不同模式之间进行适时切换。图7中各控制逻辑值具体如表2所示。

根据转向意图辨识算法,若行驶意图 I 为右转弯 Irt或左转弯Ilt,则判定车辆即将进入转向工况,且储气筒压力 pc小于所标定压力阈值p0时,悬架提前切换到低位模式;若前轮转角 δ 小于所标定转角阈值δ0,则判定此时车辆处于直线工况,悬架高度进入下述3种模式之一:

(2)当车辆停止、起动或车速60km/h≤v≤90 km/ h、pc

当设置车辆目标侧倾角时,既要保证车辆具有 较小的侧倾角,亦需考虑驾驶员的主观感受,以获得良好路感,则目标侧倾角与车身侧向加速度关 系如式(24)所示。

通过三次插值拟合可得到式(25),其拟合曲线 如图8所示。

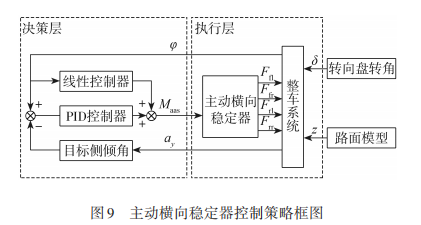

传统被动横向稳定杆所提供的反侧倾力矩与车身侧倾角呈线性关系,主动横向稳定器输出的反侧倾力矩与车身侧倾角、车辆侧向加速度等信息有 关,据此提出主动横向稳定器控制策略(图 9)。首先,线性控制器模拟被动横向稳定杆作用,通过整车模型输出的侧倾角得出线性反侧倾力矩,保证主动横向稳定器具有较好的响应速度;然后 PID 控制器通过实际侧倾角与目标侧倾角值差值计算得到补偿力矩,弥补主动横向稳定器输出中的非线性部分,使得车身侧倾角符合目标侧倾角—侧向加速度关系曲线;最后将二者相互叠加得到车辆所需的反侧倾力矩。

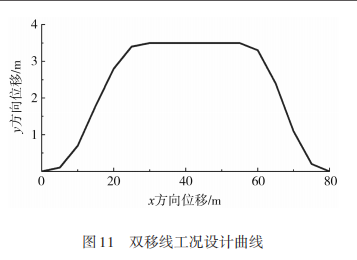

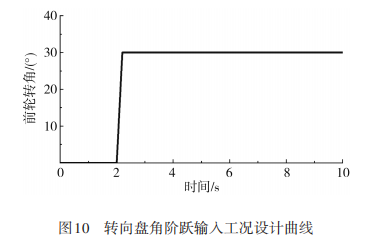

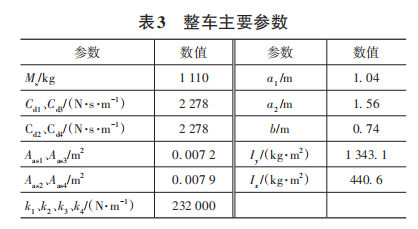

为验证集成控制策略的有效性,并分析新型电 控空气悬架系统对整车性能影响效果,选取转向盘角阶跃输入及双移线工况作为试验工况,以车身侧倾角作为评价指标,利用 Matlab/Simulink和Stateflow 搭建电控空气悬架系统整车动力学模型、电机式主动横向稳定器模型以及新型电控空气悬架系统控制策略模型,并利用典型试验工况进行离线仿真分析,相关整车主要参数见表3。

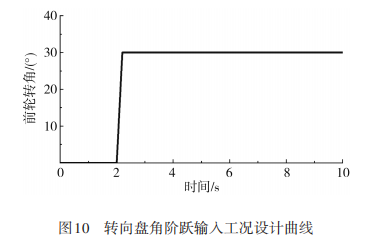

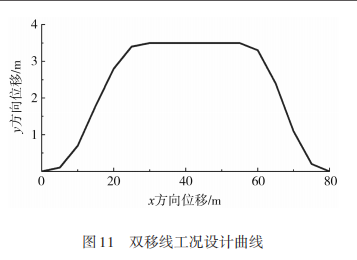

转向盘角阶跃输入仿真条件为B级路面,试验车速为80 km/h,经过0.2s使前轮转角转动30°后保持稳定,且此过程车速保持不变(图 10);双移线输入仿真条件亦为B级路面,试验车速同为80 km/h,设定车辆行驶路线如图11所示。

电控空气悬架系统通常具有高位、标准、低位 3 种不同工作模式,因此分别在不同工作模式下对上述2种工况进行仿真,相关结果如图12所示:在转向盘角阶跃工况下,标准模式车身侧倾角稳态值比高位模式降低约8.9%,低位模式车身侧倾角稳态值比标准模式降低约3.9%;在双移线仿真工况下,标准模式车身侧倾角稳态值比于高位模式最大值降低约9.7%,低位模式车身侧倾角稳态值比于标准模式最大值降低约4.3%,发现通过改变车身高度可降低车身侧倾角,提高抗侧倾阈值,有效改善车辆操纵稳定性和抗侧倾性能。

采用集成控制策略的新型电控空气悬架系统车身侧倾角变化过程更加平缓。在转向角阶跃工况下,车身侧倾角比无主动横向稳定器控制的车身侧倾角降低约50.7%,在双移线工况下,车身侧倾角降低约69.4%(图 13),并且与线性控制或 PID 控制单独作用于主动横向稳定器相比,集成控制的车身实际侧倾角可快速趋近于目标侧倾角,对其具有更好的跟随性,控制效果更好。

为进一步验证新型电控空气悬架系统集成控制策略,并测试新型电控空气悬架系统并行多核电子控制单主要技术性能,Simulink/Desktop Real⁃ time 实时仿真环境,利用并行多核电子控制单元与 Kvaser Leaf Light V2 CAN总线分析仪等搭建硬件在环试验平台,并通过 Embedded Coder 代码自动生成工具将电控空气悬架系统与主动横向稳定器系统控制策略模型转化为可执行的C代码,分别布置于微控制器内核0与内核1内,实现并行多核运行模式,以提高程序执行效率。硬件在环试验框架如图14所示。

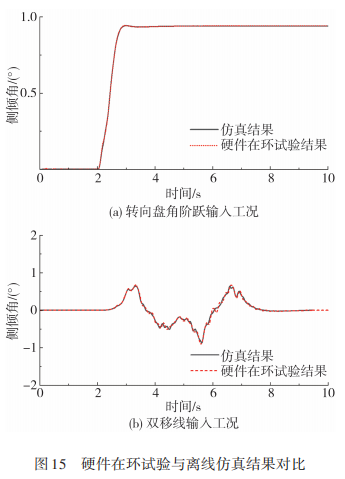

利用与离线仿真相同工况,开展新型控制策略硬件在环试验,并将其试验结果与离线仿真结果进行比较分析(图15),可知在转向盘角阶跃工况下,硬件在环仿真试验数据的车身侧倾角稳态值与离线仿真数据接近,约为0.94°;在双移线工况下,硬件在环仿真试验与仿真数据变化过程趋于一致,但中后期有小幅波动。上述硬件在环试验结果表明,新型电控空气悬架系统集成控制策略可有效地控制车身侧倾角,改善车辆抗侧倾性能。

(1)在转向盘角阶跃工况与双移线工况下,利用 Matlab/Simulink 搭建整车动力学集成仿真模型,对空气悬架不同工作模式以及新型电控空气悬架系统不同控制策略进行仿真。相关结果表明,所提出的新型电控空气悬架系统集成控制策略可有效减小车身侧倾角,并对目标侧倾角具有较好的跟随性。

(2)通过搭建的硬件在环试验平台,对比分析硬件在环试验结果与离线仿真结果,进一步验证了新型电控空气悬架系统集成控制策略及其并行多核电子控制单元,并确认其可提高整车抗侧倾性能。

广告

广告