文章来源:1.中原工学院2.新能源汽车一体化空调技术河南省工程试验室

mo——流入冷凝器制冷剂循环质量流量,kg/s;h2——制冷剂在压缩机出口的焓,kJ/kg;

h6——制冷剂在冷凝器出口的焓,kJ/kg;W——压缩机功率,kW;

mr——流入冷凝器制冷剂循环质量流量,kg/s;h1——制冷剂在压缩机进口的焓,kJ/kg;COPh——系统制热系数。

空调是新能源汽车的一大耗能部件,现行的电动车空调制热系统有两种主要方案:(1)利用PTC(PositiveTemperatureCoefficient)电加热装置为乘员舱提供热量;(2)热泵空调系统,然而PTC制热效率低,在供暖的同时会减少电动汽车电池的续航能力。因此,设计开发出一套集冷、热源一体,实现夏季制冷冬季制暖的热泵空调系统,对电动汽车的能源利用具有重大意义。

本文针对目前新能源汽车热泵空调在寒冷地区采暖性能差、系统运行不稳定等问题,设计了一套以R410A为制冷剂的热泵空调系统,试验研究了车外风机风量、环境温度及压缩机转速的变化对系统供热性能的影响,为提高热泵空调采暖系统性能提供参考。

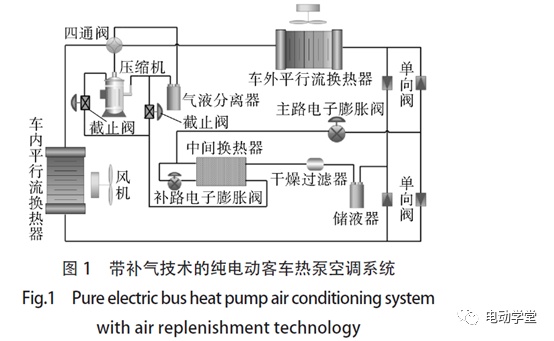

试验热泵空调系统如图1所示,为保证热泵型纯电动客车空调系统满足舒适的车内环境且高效稳定运行,利用目前使用的准双级压缩循环热泵技术和客车空调结构特点,开发了带补气技术及经济器的热泵空调系统。该系统主要由压缩机、四通阀、车外微通道平行流换热器、单向阀、储液器、干燥过滤器、主路电子膨胀阀、车内微通道平行流换热器、补路电子膨胀阀、中间换热气(经济器)、截止阀等部件组成。

系统制热工作流程为:制冷剂经压缩机做功后变为高温高压的气态制冷剂排出压缩机,流经四通阀经管道进入车内平行流换热器,向车内放热达到为车内供热的目的,此时制冷剂变为高温高压的液体状态。

随后经阀门管道流进储液器和干燥过滤器,以便除去制冷剂在管道中流通过程中渗入的杂质和水分,之后流经中间换热器。制冷剂从中间换热器出来后分为两路,一路流经主路电子膨胀阀变为低温低压的气液混合态制冷剂,流入车外平行流换热器与空气进行换热,此时制冷剂变为低温低压的液态流入压缩机;一路经补路电子膨胀阀节流降压,在中间换热器内与流经主路的制冷剂进行逆流换热,增大换热强度使主路制冷剂过冷,随后换热后的制冷剂进入压缩机,进入下一个循环。

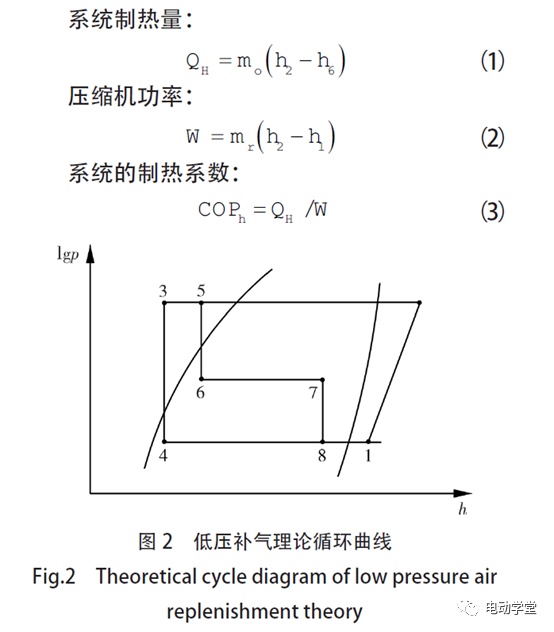

以制热循环为例,低压补气原理为:本热泵空调系统低压补气理论循环压焓(lgp-h)曲线如图2所示,由状态点1经压缩机做功后制冷剂变为高温高压的气态(状态点2),随后制冷剂流入冷凝器向车内放热(状态点2-状态点5),此时制冷剂由气态变为液态,制冷剂流经中间换热器后分为两路:主路和补路。在中间换热器内补路中的制冷剂吸收主路中制冷剂的热量使之过冷(状态点5-状态点3),主路中制冷剂经主路电子膨胀阀节流降压后变为低温低压的液态(状态点3-状态点4),在蒸发器中吸热蒸发(状态点4-状态点8),补路制冷剂经补路电子膨胀阀节流(状态点5-状态点6),在中间换热器中吸收主路制冷剂的热量蒸发(状态点6-状态点7),随后进入压缩机补气口,在补气口处与主路制冷剂混合

(状态点8-状态点1)进入压缩机实现下一个循环。热力计算公式如下。

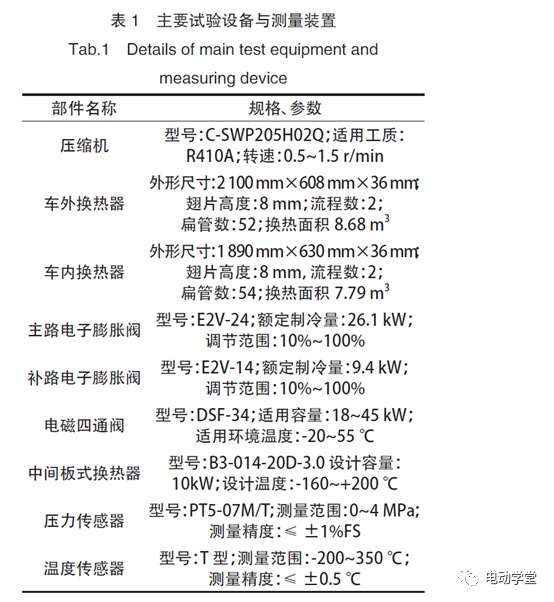

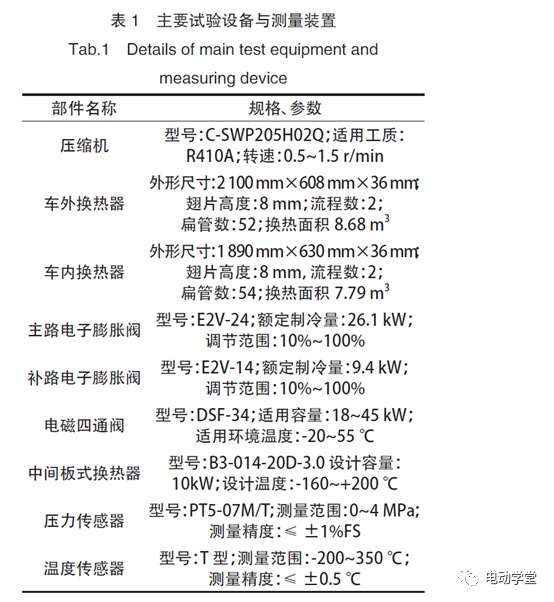

根据纯电动客车系统结构搭建试验台,为模拟真实的车内环境,本试验在恒温恒湿测试室进行,试验室测量能力为2~45kW。该测试室的室内可模拟-30~50℃、室外可以模拟-30~60℃的大温差测试环境温度,相对湿度的控制范围10%~95%,控制精度为±0.1%。车内最大额定风量为17600m3/h(风机占比100%),车外风机最大额定风量为6000m3/h(风机占比100%)。车内换热器及循环风机放置于室内侧,与室内风量测量箱的口连接,压缩机、膨胀阀、车外换热器等其他设备均放置于室外侧。主要试验设备与测量装置见表1。

由系统理论循环图分析可知,采用低压补气技术后,系统换热量明显增加,这是由于主路制冷剂的热量被补路制冷剂吸收了一部分,使得主路制冷剂的过冷度变大,从而起到降温增焓的效果。

根据纯电动客车系统结构搭建试验台,为模拟真实的车内环境,本试验在恒温恒湿测试室进行,试验室测量能力为2~45kW。该测试室的室内可模拟-30~50℃、室外可以模拟-30~60℃的大温差测试环境温度,相对湿度的控制范围10%~95%,控制精度为±0.1%。车内最大额定风量为17600m3/h(风机占比100%),车外风机最大额定风量为6000m3/h(风机占比100%)。车内换热器及循环风机放置于室内侧,与室内风量测量箱的口连接,压缩机、膨胀阀、车外换热器等其他设备均放置于室外侧。主要试验设备与测量装置见表1。

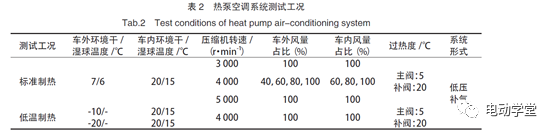

根据GB/T21361—2008《汽车用空调器》、GB/T19842—2005《轨道车辆空调机组》、QC-T657—2000《汽车空调制冷装置试验方法》、GB/T12782—2007《汽车采暖性能要求和试验方法》、以及GB7725—2004《房间空气调节器》等国家和行业规范标准制定本试验测试工况,见表2。

由图3可知,车外环境温度由7℃降到-20℃时,系统压缩机功率、COPh以及制热量均下降,排气温度升高,因为随着车外环境温度的降低,系统蒸发温度降低,制冷剂的比容变大压缩机吸气压力降低,从而导致系统制冷剂的质量流量减少,冷凝器向车内放热量减少,压缩机功率和制热量也随之降低。压缩机功率降低26.2%,COPh和制热量分别降低38.5%和50.4%,排气温度升高23.7%。

分析可知,车外环境温度对系统制热量的影响较大,其次是系统COPh,对排气温度和压缩机功率影响相对较小,由此可知,在超低温环境下系统长时间运行是不经济的。

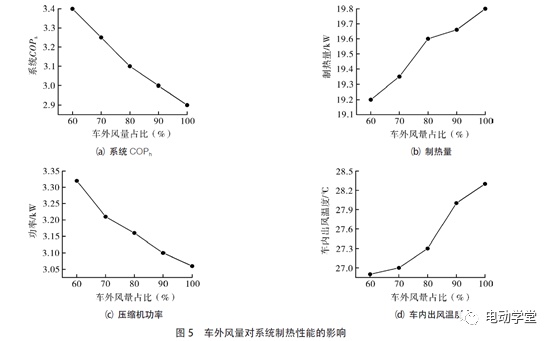

由图4可知,系统排气温度、制热量、压缩机功率随着压缩机转速的增加而上升,系统COPh随着压缩机转速的增加而降低。这是因为随着压缩机转速的增加,压缩机功率增加,转速的提升使压缩机吸入的制冷剂增加,从而使换热量增加,制热量的增加量小于功率的增加量。压缩机功率增加使得排气温度升高,但采用补气技术后,排气温度明显下降。压缩机转速从3000r/min增加到5000r/min时系统排温度上升12.6%、制热量上升74.4%、压缩机功率增加110%,而COPh下降20.3%。

分析可知,压缩机转速对系统的制热量影响较大,同时使得其功率增加较大,从而影响系统稳定性和压缩机使用寿命,因此系统需要选择合适的转速来确保系统经济有效的运行。

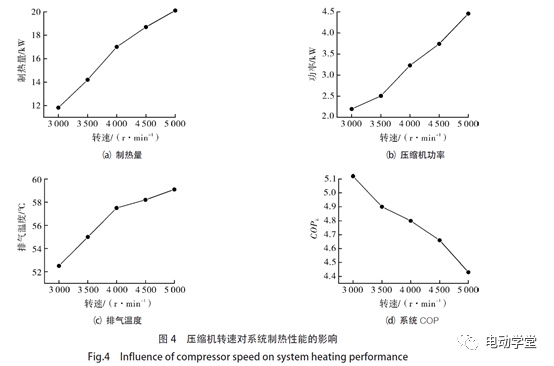

由图5可知,随着车外风机风量的增大,车内出风温度和系统制热量有小幅度提升但不明显,压缩机功率和COPh略微下降,出风温度上升0.3%,制热量上升3%、COPh下降14.3%、功率下降7.8%。车外风量的增大使得循环风量增大提高换热器换热效率,减小换热器换热温差,从而使蒸发温度和冷凝温度之间的温差减小,使得压缩机功率降低,同时制热量的增加量小于风机功率增加量所以COPh下降。

分析可知,风量的增大对系统供热性能影响较小,增大风量导致风机功率增加,从而增加功耗。

(1)车外环境温度由7℃下降到-20℃时,系统制热量不断下降,在超低温-20℃时系统制热量下降50.4%为9.75kW,此时系统COPh仍可达到1.46,远高于电加热系统,排气温度仅为58℃且系统运行稳定。

(2)压缩机转速由3000r/min升至5000r/min时,系统制热量上升74.4%,达到20.1kW,但压缩机功率增加110%,COPh下降20.3%,排气温度和排气压力增大,采用补气技术后有效降低压缩机排气温度和排气压力,排气温度不超60℃,提高了系统稳定性,因此应选择适当的转速来提高系统运行经济性。

(3)车外风量变化对系统制热性能影响较小,车外风量从60%提高到100%时系统COPh下降14.3%,制热量仅上升3%,因此尽量不要在恶劣天气下运行,以防减少整车能耗,减少客车行驶里程。

广告

广告