文章来源1.武汉嘉晨汽车技术有限公司2.东风汽车有限公司技术中心3.武汉华夏理工学院

聚对苯二甲酸丁二醇酣(PBT),为五大工程塑料之一,密度在1.31~L55g/cm之间,熔点224~230°C,长期使用温度可达120°C以上,具有优良的物性和加工性。PBT可用增强剂进行改进,尤其用玻璃纤维和阻燃剂可改性成阻燃增强改性材料,此改性材料能在140°C下能长期使用,其阻燃级达UL94V-0级,可广泛应用于线圈骨架、接插件、汽车、机械零件等。

在实际生产中,改性PBT材料也有其缺点,因其添加玻纤和阻燃剂后,黏度明显增大,故用此材料生产的塑料件,在注塑后较容易发生翘仙变形。

BDU壳体,一种常用于承载和固定继电器、分流器、铜排、预充电阻和连接器等的塑料零件,因其需要产品有良好的绝缘性能、耐湿热稳定性和防尘等功能,其最常用的材质就是阻燃增强改性PBT。

公司某新开发项目的BDU壳体在注塑后,装配时发现BDU上壳体和下壳体固定不良,卡扣无法卡接到设计位置,产品装配后出现明显的晃动和异响,需对产品进行质量缺陷分析和缺陷问题整改。

为了解决BDU上壳体的卡扣失效问题,主要从产品材料、结构、模具、注塑工艺参数四个方面进行了详细分析。

BDU壳体材料:PBT-GF15,由南京聚隆科技股份有限公司生产并提供。材料物性表见表l。

此材料为BDU壳体常用材料,通过试模所用的材料对照材料物性表进行以上各项性能检测,确认材料满足要求,故确认产品原材料合格。

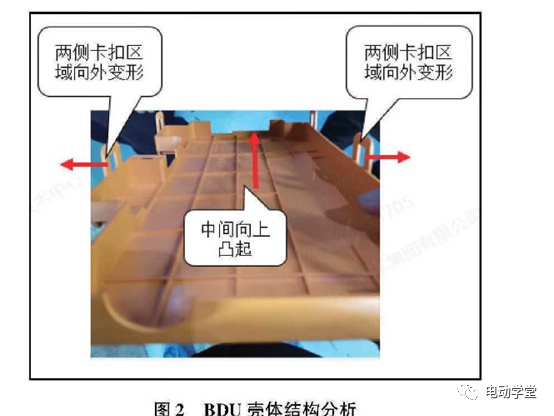

首先我们对BDU上壳体和下壳体在检具上进行产品尺寸检测后发现,BDU上壳体发生较为严重的变形,产品尺寸不合格,且产品中间区域向上凸起,两侧卡扣区域向外变形。

如图2所示,产品变形和产品卡接失效现象对应,BDU上壳体和下壳体卡接时,因上壳体的变形导致上壳体卡扣无法和下壳体的卡子正常固定,从而导致装配晃动和异响。故需要通过改善产品变形,来保证产品尺寸满足要求,以解决卡接失效问题。

产品模具主要从模具设备及锁模力、模具设计合理性、成型工艺参数三个方面进行了分析。

本零件采用200t液压注塑机,由海天公司生产。机台的吨位200t即为注塑机的锁模力,锁模力越大,机台吨位越大。锁模力又称合模力,是指注塑机的合模装置对模具所施加的最大夹紧力。

当原料以高压注入模腔内时会对模具产生较大的压力,因此注塑机的锁模机构必须提供足够的锁模力来使模具不至于被撑开。当熔体充满型腔时,注射压力在型腔内所产生的作用力总会力图使模具沿分型面胀开,为此,注塑机的锁模力必须大于型腔内熔体压力与塑料制品及浇口系统在分型面上的投影面积之和的乘积,其公式:锁模力>模力压力乘以制品、流道、浇口在分型面上的投影面积之和。需要特别注意的是,锁模力不足,产品会产生飞边或无法正常成型,但是锁模力过大,又会造成资源的浪费,并且会使液压系统元件在高压下长时间工作,导致其过早老化,同时也会使机械结构过快磨损,因此模具设计中,选择合适的锁模力尤为重要。

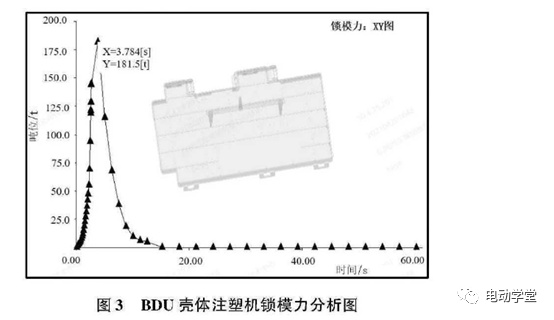

锁模力计算:在模具设计时,可以通过MokJf1ow模流分析,精确地确定成型所需的锁模力。图3所示为本文中BOU壳体注塑机锁模力分析图。

由以上分析图可知,本模具最大锁模力为181.5t,产品可选择200t的注塑机机台。

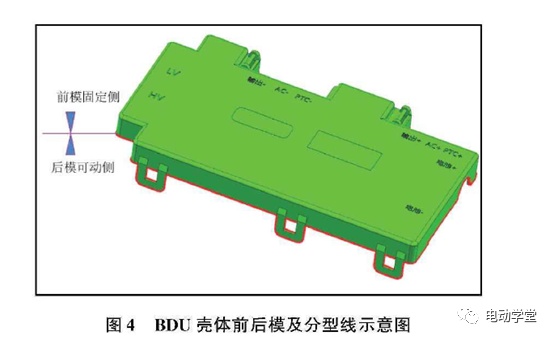

产品通过分型面来实现,分型面上侧为前模仁,分型面下侧为后模仁。前模仁为不可动侧,后模仁为可动侧。通常前模仁为对外观要求较高的产品外表面,而后模仁有顶出系统,存在顶针印,外观较差,用于产品内表面。

经分析,BDU上壳体模具前后模及分型面如图4所示。经分析,产品前模和后模及分型面设计满足要求。

模具浇口位置的设计是否合理直接影响熔体在模具型腔内的填充和保压补料过程的进行,即影响着熔体填充流动过程的平衡、流动过程中的材料取向和保压过程中的材料补偿。熔体充填不平衡时,会在流动过程中产生较大的正应力和剪应力,而且充填结束后熔体在型腔中的密度、压力和温度分布不均匀。因此,浇口类型的选择将直接影响BDU壳体成型、脱模后的变形量。故当产品发生变形时,同样需分析浇口类型选择的合理性。

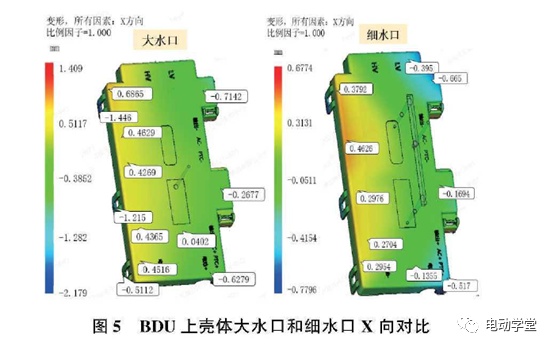

为了分析BDU壳体的浇口设计是否合理,我们尝试分析一个大水口和两个细水口两种情况,并对两种方案分别进行了模流分析。下图为大水口与细水口分别在X、Y、Z方向变形量对比:左边图的浇口类型为大水口,右边图的浇口类型为细水口。

如图5所示,为BDU上壳体采用两种不同浇口方案,在X向的模流分析结果:

经过分析发现,在X正方向:大水口的浇口方案零件变形为1.41mm,细水口浇口方案变形为0.68mm。在X负方向:大水口的浇口方案零件变形为2.18mm,细水口浇口方案变形为0.78mm。

故针对X方向的变形,细水口浇口方案相比大水口方案变形更小,尤其是卡扣位置X向,大水口变形较大;

同理,我们对比分析了两种浇口方案在Y向和Z向上的变形量。经过Z向分析发现,在壳体中间区域,大水口浇口方案变形最大达到1.67,而细水口方案为0.84。另Y向分析结果是两浇口方案变形基本相同,未见明显差异。

通过本次X、Y、Z向的模流分析可知,在上壳体卡扣体表现为:塑件在成型过程中,沿熔料流动方向上的分子和中间区域,大水口浇口方案生产的BDU上壳体变形量为取向大于垂直流动方向上的分子取向,这是由于充模时大细水口方案变形量的近两倍,且变形方向与实物保持一致。

故建议修改产品模具浇口个数和位置,将浇口由一个大水口改为两个细水口。

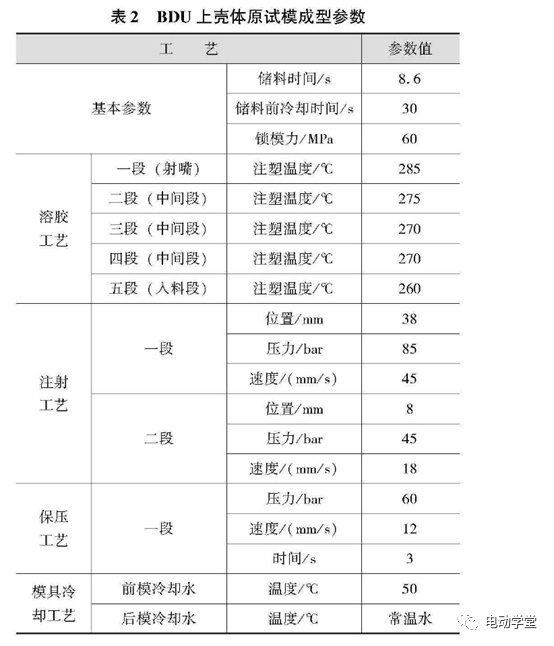

再确认材料特性参数和模具设计后,我们进一步确认了产品注塑工艺参数。调整前的产品注塑工艺参数见表2。

以下,对表2提供的BDU上壳体注塑工艺参数进行了详细分析:

不符合,故确认将各段注射温度更改为材料物性表推荐参数见表3。

注塑压力和速度,原注射压力和速度为85bar,45mm/s,充填阶段产品越快填满型腔,产生的塑料内应力就小。塑料内应力的产生又和塑料分子的取向息息相关,具体表现为:塑料在成型过程中,沿熔料流动方向上的分子取向大于垂直流动方向上的分子取向,这是由于充模时大部分聚合物分子沿着流动方向排列造成的,充模结束后,被取向的分子形态总是力图恢复原有的卷曲状态,导致塑料件在此方向上长度缩短。

因此,塑料沿熔料方向上的收缩也就大于垂直方向上的收缩。由于两个垂直方向上的收缩不均衡,塑件必然产生翘曲变形。为了尽量减少由于分子取向差异产生的翘曲变形,应创造条件减少流动取向及缓和取向应力的松弛。因此,采用高压高速,以一段为主,快速充填,减少以充填时间差导致分子取向的不一致。

(3)保压压力保压压力是指在注塑完毕后,螺杆仍旧保持一定的压力,继续向模具型腔补充塑料熔体(塑料熔体冷却后收缩),以提高注塑产品的外观品质。适当的保压压力与保压时间可以提高产品的外观品质,保证产品尺寸符合设计要求。降低保压压力及保压时间,减少产品在模具型腔内受压力挤压导致变形。

(4)模具冷却水温度在注塑成型过程中,通过合理的冷却系统对模具温度进行有效的调节是十分必要的。由于冷却时间占成型周期的80%左右,因此注塑模具冷却系统设计方案的优势不但对制品的精度、变形性、耐应力开裂小和表面质量等有较大的影响,而且还直接关系到生产效率。

前模先冷却先收缩,后模提高模温,后模塑料分子会有大量时间来实现重排,产品会向热的方向进行弯曲,进而减缓后模收缩时间可以达到使产品反向变形的目的,故将前模冷却水改为常温水,后模冷却水改为60°C。

经过以上分析,可知产品出现变形主要原因有两点:一是浇口设计不合理,相比细水口浇口设计,大水口浇口设计的产品在注塑后产生的变形更大;二是注塑生产时工艺参数设定不合理,需进行调整。因此,为了改善本文中BDU上壳体卡扣失效缺陷,主要进行了如下两方面的改善工作:

(1)修改浇口位置和个数根据BDU上壳体模流分析结果,修改浇口个数和位置,将原l个大水口浇口改为2个细水口,由此可减小因浇口设计不合理带来的零件变形,模具浇口的修改方案如图6所示。

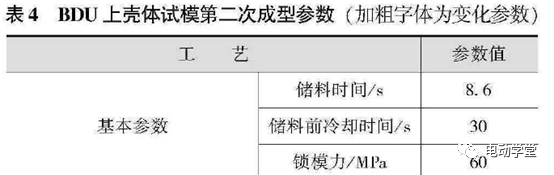

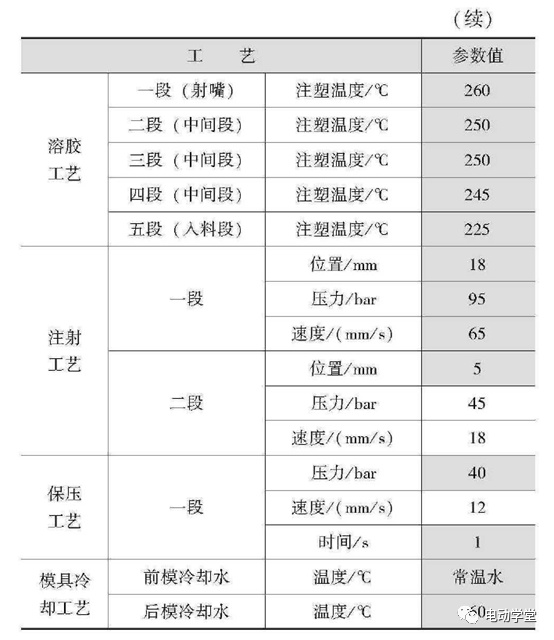

(2)调整注塑工艺参数根据以上各项注塑工艺参数的分析结果,工艺参数调整见表4。

表4BDU上壳体试模第二次成型参数(加粗字体为变化参数)

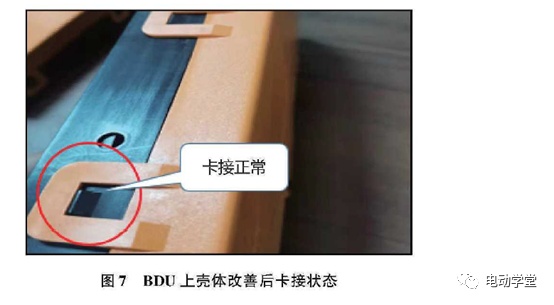

经过调整模具浇口及注塑工艺参数,试模产品卡接失效问题消失。图7所示为调整后的上下壳体安装状态,上壳体各卡扣均能有效卡入到下壳体卡舌中,调整后的产品卡接状态符合设计要求。

除了产品结构设计外,产品的模具浇口设计和注塑工艺参数不合理,极其容易导致产品出现变形导致产品尺寸不合格,最终满足不了产品的技术要求。

因此,对注塑制品翘曲变形机理的研究必须综合考虑整个成型过程和材料性能等多方面的因素。在设计模具时必须对产品进行模流分析,确保浇口设计合理,尤其是模具浇口的设计涉及熔料在模具内的流动特性,塑件内应力的形成以及热收缩变形等。合理地确定浇口位置及浇口类型,往往可以很大程度地减少塑件的变形。

同时,注塑工艺参数的选择也要有理有据,首先要依据材料物性表调节参数,如产品溶胶温度。其次是注射压力、速度应满足产品结构特性使其达到充填平衡,减小充填残余压力,进而减少产品变形。最后对于冷却而言,模具温度控制应根据成型件的结构特征来确定前模与后模,利用控制模具各部位冷却收缩速度的差值来抵消取向收缩差,避免产品按取向规律翘曲变形。在控制前模与后模的温差时,如果后模处的模具温度较高,产品脱模后就向后模牵引的方向弯曲。

广告

广告