随着各国对乘用车能耗的越发重视及我国《节能与新能源、汽车产业发展规划》的出台,新能源车型逐渐成为主流的发展趋势,另外行业对智能驾驶及软件定义汽车的呼声愈演愈烈,使新能源车型对整车能耗、续驶里程、智能化及制动性能提出了新的需求电液制动系统逐渐成为一种优选的解决方案。

电液制动系统指通过电机助力,实现给制动系统增压的制动系统,区别于一般通过真空助力器等方式给制动系统增压的制动系统。

新能源汽车真空助力制动系统的助力源及电子液压控制单元一般包括真空助力器、电子真空泵、ABS/ESP、真空管、真空压力传感器、主缸制动硬管、ABS/ESP支架及真空泵支架等。

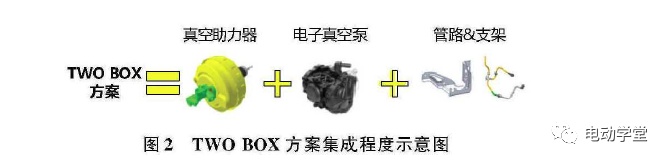

相比真空助力制动系统的集成程度,一般可将电液制动系统方案分为ONEBOX方案和TWOBOX方案。

ONEBOX方案(图1)集成了真空助力制动系统中的真空助力器、电子真空泵、ABS/ESP、真空管、真空压力传感器、主缸制动硬管、ABS/ESP支架及真空泵支架等零部件功能。目前的ONEBOX产品主要有博世的IPB、大陆的MKCl等。

TWOBOX方案(图2)集成了真空助力制动系统中的真空助力器、电子真空泵、真空管、真空压力传感器及真空泵支架等零部件功能;相比ONEBOX方案,没有集成ABS/ESP等功能。目前的TWOBOX产品主要有博世的Booster、拿森的NBooster等。

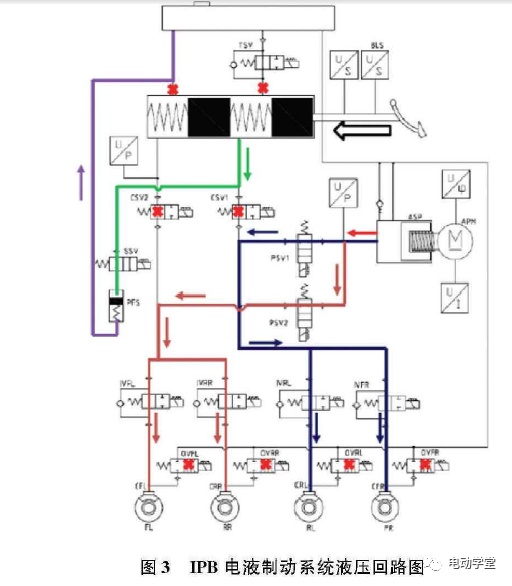

综合考虑开发周期、成本及性能等因素,选定了博世IPB电液制动系统(图3)。IPB电液制动系统具有“制动主缸→踏板感模拟器”“制动主缸→制动器”和“助力主缸→制动器”3个独立液压回路;正常制动过程中,“制动主缸→踏板感模拟器”和“助力主缸→制动器”的2个液压回路导通且互相隔离,实现了制动踏板感的完全解耦。

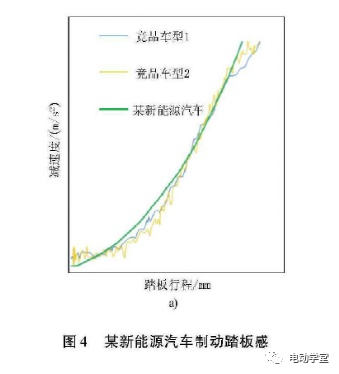

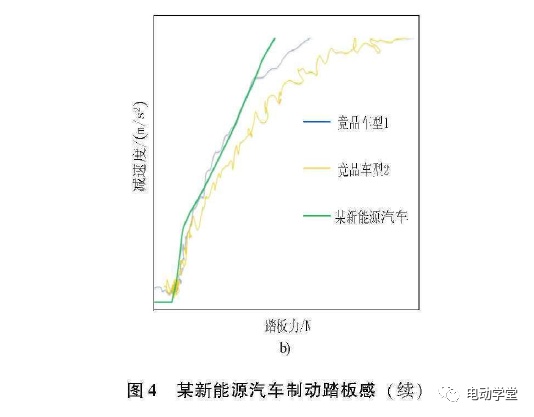

通过匹配踏板感模拟器的的F-S特性出线,及完全解棉条件下制动系统P-V特性由线对踏板感影响的消除,实现了可调踏板感及平台化踏板感的开发。某新能源汽车的制动踏板感如图4所示,可以媲美市场上表现优秀车型的踏板感。

虽然新能源汽车开发了CRBS(再生制动)功能,但由于新能源车对续驶里程及能耗的严格要求,制动系统的拖滞力矩性能提升仍然十分重要。

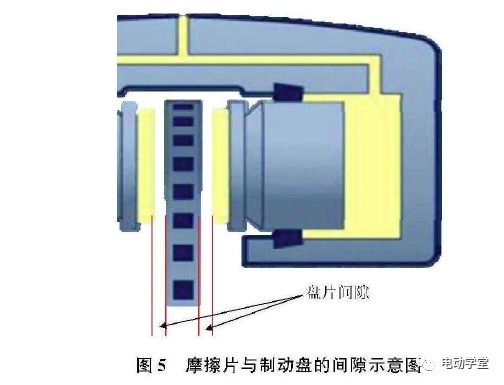

为保证制动系统的响应速度及制动踏板感,卡钳的摩擦片与制动盘之间的间隙设计较小(图5);由于卡钳活塞自身回位能力限制及摩擦片与卡钳支架之间存在摩擦力的原因,车辆制动后摩擦片回位不及时或不彻底,导致摩擦片与制动盘之间可能存在轻微接触,从而产生拖滞力矩。

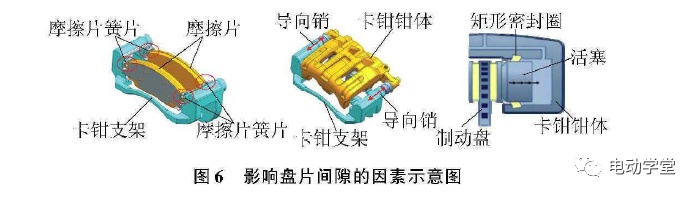

综合分析,得出3个主要影响摩擦片与制动盘问隙的因素(图6):①摩擦片与卡钳支架之间的摩擦力;②导向销与卡钳支架之间的摩擦力;③活塞回位能力。

针对主要影响因素,分别制订了优化方案:①在摩擦片簧片上增加减摩涂层或涂抹石墨膏,降低摩擦片与卡钳支架之间的摩擦力;②改善导向销的润滑脂性能及涂抹工艺,降低导向销与卡钳支架之间的摩擦力;③增大矩形密封圈处的倒角、优化矩形密封圈材料性能或在摩擦片上增加主动回位置片,增大活塞或摩擦片自身回位能力。

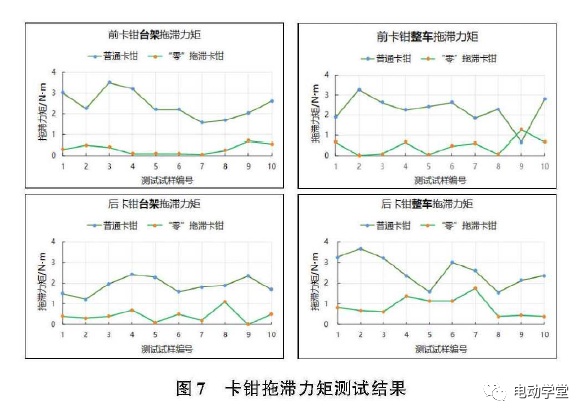

某新能源汽车单个前卡钳和后卡钳的拖滞力矩优化前后对比如图7所示,可实现整车的卡钳拖滞力矩大约由原来的10N•m降低至优化后的4N•m目标。

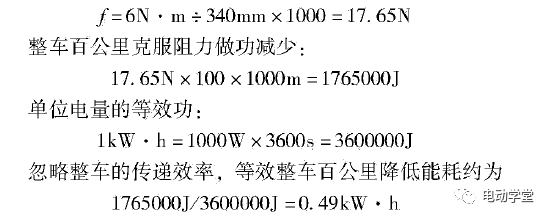

经过优化,卡钳的整车拖滞力矩降低了约6N·m,某新能源汽车的车轮滚动半径为340mm,则相当于降低车轮阻力:

按某新能源汽车的续驶里程约600km,充满电所需电量约70kW•h进行计算,则经过优化卡钳的拖滞力矩可使整车的百公里能耗降低约4%。

制动盘的设计一般主要受制动器的有效制动半径及制动盘自身的热容量等影响,在制动器的参数确定之后,制动盘的设计主要和自身的热容量相关,而热容量通常和制动盘自身的质量相关,换言之,制动盘的质量越大,其热容量性能相对越好。

制动过程中,整车的动能通常将转化成热能,并且绝大部分的热量被制动盘吸收;然而,新能源汽车一般都开发了CRBS(再生制动)功能,可以将整车部分的功能转化为电能进行回收,一定程度上降低了对制动盘热容量的要求,因此可以适当降低制动盘的质量,实现轻量化的目的。

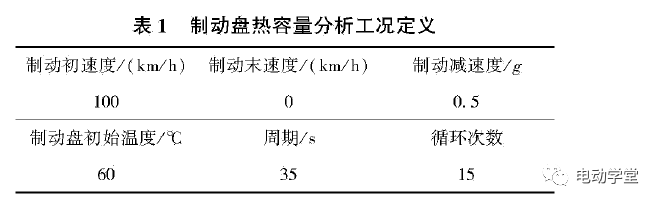

制动盘热容量分析过程中经常用到的分析工况,见表1。

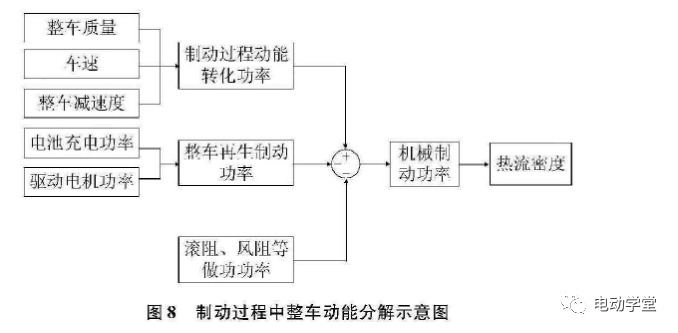

本文热容量分析过程中,使用的仿真软件为ABAQUS,为了减小仿真过程中的代价及加快仿真过程,选择的加载方式为热流密度;通过图8所示流程,计算出所需的机械制动功率,热流密度可以通过机械制动功率除以制动盘的摩擦环面积得到。

如图8所示,整车的机械制动功率受整车回馈功率的影响,而整车的回馈功率由电池充电功率及驱动电机功率决定(取两者的较小值)。某新能源汽车在满电工况时的充电功率约为18kW,通过与驱动电机功率对比,可得出某新能源汽车在极限工况时的回馈功率约为18kW,本文在对制动盘的热容量分析过程中,以18kW作为整车回馈功率的上限值。

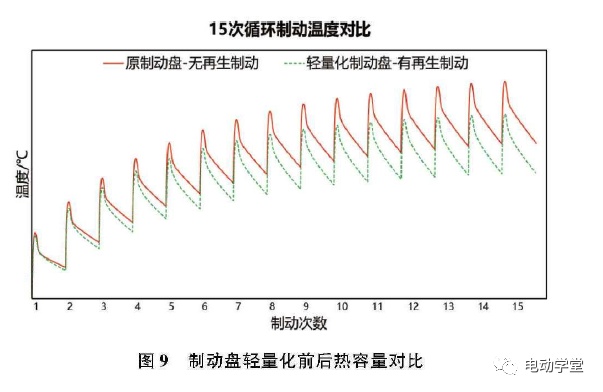

某新能源车的前制动器形式为通风盘式制动器,同时开发了CRBS(再生制动)功能,考虑新能源汽车对轻量化的迫切需求,基于仿真分析的结果,分别对制动盘的内侧摩擦环及外侧摩擦环进行了单侧减薄1mm的设计,可降重约7%。该新能源、汽车制动盘轻量化前后经仿真分析的15次循环制动温度对比如图9所示二者的前3次制动过程中的温度变化基本一致。为了进一步验证轻量化制动盘设计的可靠性,搭载整车进行了路试验证,在整个验证过程中未发现制动热抖动及明显热衰退等现象,说明基于CRBS(再生制动)功能的制动盘轻量化设计在一定程度上是可行的。

新能源车型为了能够降低能耗及提高续驶里程,基于整车驱动电机的先天优势,基本都开发了CRBS(再生制动)功能,但一般只有制动系统正常工作(未失效)时CRBS功能才能触发,并没有充分利用整车驱动电机可以参与制动的先天优势,优化制动系统处于失效状态时的制动性能。

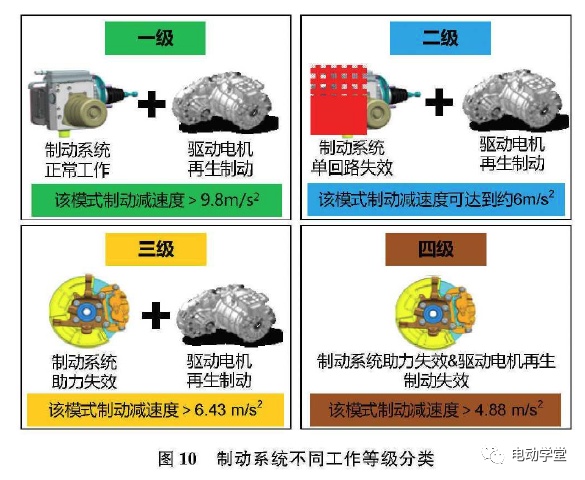

依据GB21670的描述,制动系统的失效模式主要分为单回路失效和助力失效两大类,并且通过IPB电液制动系统的诊断策略可以很好地识别上述两类失效,因此可基于不同的失效状态匹配不同的再生制动功能,以达到优化制动系统失效时整车制动性能的目的。结合不同模式的再生制动功能及制动系统的机械备份模式 可将制动系统的工作状态分为四个等级,如图10所示。

一级指制动系统正常工作状态,匹配正常的CRBS功能;二级指制动系统单回路失效工作状态,匹配单回路失效时的CRBS功能;三级指制动系统助力失效工作状态,匹配助力失效时的CRBS功能;四级指制动系统的机械备份模式(注:GB21670要求制动系统处于单点失效状态时的整车减速度>2.44m/s2@500N)ο不同模式CRBS功能执行逻辑示意图如图11所示。

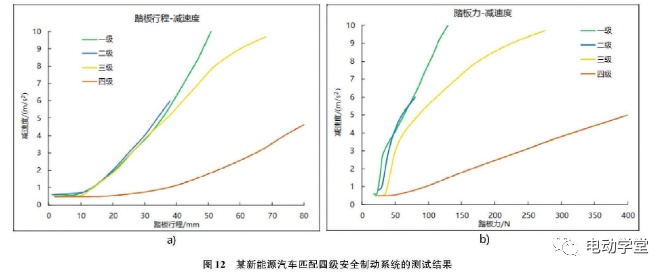

某新能源汽车匹配四级安全制动系统后的整车制动性能如图12所示。当制动系统处于单回路失效或助力失效的单点失效工况时,制动系统的踏板感已接近正常制动时的踏板感,有效地优化了制动系统处于失效状态时的制动性能。当制动系统处于助力失效状态时,最大减速度>6.43m/s2(注:该减速度为GB21670对制动系统正常制动时的减速度要求);当制动系统处于单回路失效状态时,由于另一回路存在助力,该回路对应的车轮容易触发ABS功能,从而使该模式下的CRBS功能退出所以该工作状态时整车的最大减速度约为6m/s2。

众所周知,通过CRBS(再生制动)功能可提供的整车减速度大小与电池的充电功率及电机功率密切相关,尤其是会受到电池充电功率的限制·为了能够更好地改善制动系统失效时的制动性能,当制动系统处于失效状态且电池充电功率受限时,在一定次数制动范围内,将电池的充电功率限制进行了适当放宽(注:在不显著影响电池寿命的前提下,按整车可以达到6.43m/s2的减速度作为匹配目标)。

1)通过匹配IPB解调式电液制动系统,实现了制动踏板感的解调可调性及平台化开发。

2)基于IPB电液制动系统的解调特性,开发了“零”拖滞卡钳,可降低整车百公里能耗约4%。

3)基于新能源汽车CRBS(再生制动)功能的开发及新能源汽车对轻量化的需求,建立了新能源车型的制动盘热容量分析模型,实现了制动盘轻量化设计。

4)在电液制动系统可对系统失效模式进行判断的基础上,开发了四级安全制动系统,优化了制动系统处于单回路失效及助力失效模式下的踏板感及制动性能,极大地提高了制动系统失效模式时的操作舒适性及整车安全性。

广告

广告