随着新能源电动汽车市场的扩大化,大多数车企追求电池高比能量密度、长续航里程而导致发生了纯电动汽车起火燃烧事件。传统的电池包冷却介质是空气和液体,它们的散热效率比较抵,易产生漏液,受环境温度影响较大;而进水温度控制策略是采用结构体积小、温度均匀性好、散热性能高的相变材料,也是推动质量需求、量产保证、新品质量保证的电动汽车逐渐向着电动化、智能化、现代化的趋势发展。

温度控制分为恒定进水温度控制和变进水温度控制两方面,下面重点阐述纯电动汽车电池包恒定进水温度20℃和变进水温度(函数温度最大值减去11℃)在降温速率、温差、能耗方面的开发及应用。

电池包进水温度控制是“动力电池的物理模型,数学模型、计算条件”三个角度的研发开始,其中物理模型以一种A0级车型项目动力电池温控系统全模型为例,如图I所示,它由三路并联形式组成。由于三路并联冷却,互不影响,为减少计算网格,现采用仿真技术分析只对下层一路进行分析,分析模型如图2所示。

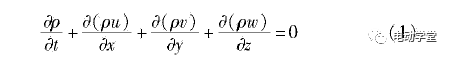

任何流动问题都必须满足质量守恒定律,其中包含流体的运动速度、压强、密度、黏度、温度等变量,而这些都是空间位置和时间的函数。一般来说对于一般的流体运动学问题,需要同时结合质量守恒、能量守恒、热力学方程以及介质的材料性质,一同进行数学运算。而能量方程是在考虑密度、温度、内能变化时反映包含内能的能量守恒定律。本文选用一种A0级新能源、车型电池包温度控制策略主要是以质量守恒定律方程如式(1)、能量守恒方程如式(2)为研究方法。

式中,ρ是密度kg/m³;u是流速℃/min;u、v、w为质点的速度U的分量。

式中,p是流体中一种点压强(Pa·s);ρ是流体密度kg/m³,u是流体速率(℃/min),k,S,为常量。

一种新能源、汽车A0级车型电池包子系统包括电芯、冷却液、冷板、导热垫片。

它的计算条件分布是:运用材料型号52A·h,密度2200kg/m³,比热容1105J/kg·K,导热系数法向为0.57W/m·k,展向为20.7W1/m·k的电芯;50%的乙二醇型材,密度为107lkg/m³,比热容为3300J/kg•K,导热系数为0.384W/m·k,黏度为0.00394Pa·s的冷却液;材料型号为铝合金、密度为2700kg/m³、比热容为903J/kg•K、导热系数为206W/m·k的冷板;密度为2500kg/m³、比热容为900J/kg·K、导热系数为l.5Wlm·k的导热垫片在1C快充电,环境温度36℃,动力电池系统初始温度36℃时产热由线如图3所示:整个快充时间达到3500s,大概在2000s产生最高热量。

以一种新能源、A0级车型项目电池包全模型为例,采用CFD仿真技术软件计算ABC三路并联水道分支截图流量分配比例,如图4所示,得出简化模型水路流量:主水路A,占流量43.4%;主水路B,占流量42.5%;主水路C,占流量14.1%。

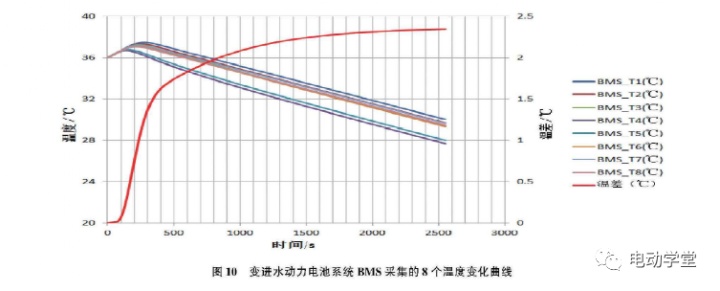

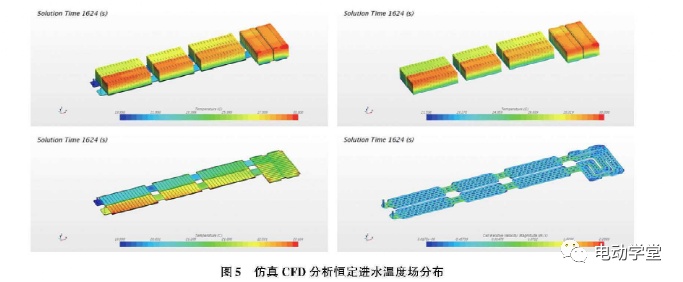

采用CFD仿真技术分析进水温度恒定为20℃时,1624s后,动力电池系统温度场分布、冷板温度场分布及冷却液速度分布云,如图5所示,电池最高温度30℃,位于电志上部边角处,最低温度21.6℃,位于电芯底部。

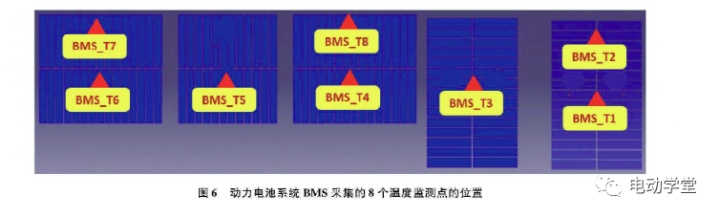

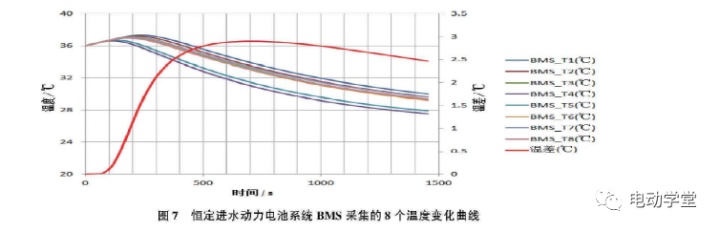

动力电池管理系统(BMS)采集的8个温度监测点的位置及变化由线如图6和图7所示。从图中可以看出,在整个

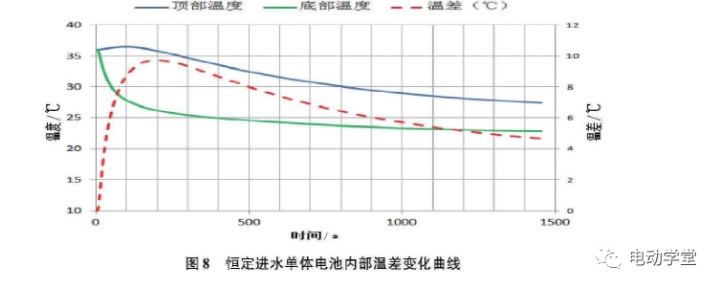

降温过程中,电池温度先升高,最高升至37.3℃,200s后开始下降,最高温度降至30℃(降温截止条件)需要1454s(24min)。各电池温差先增大后减小,700s(12min)温差最大达到2.9℃,随后开始降低,最终温差2.5℃。单体电池内部温差变化如图8所示,先升高后降低,最大达到9.7℃。

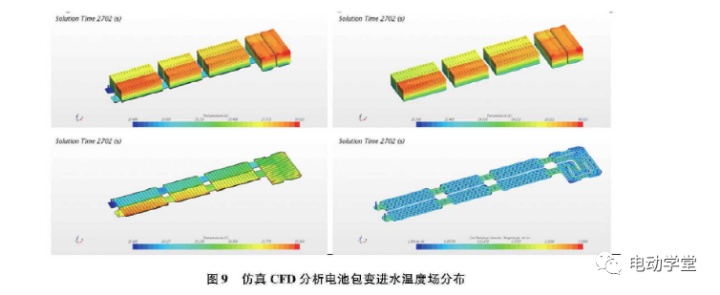

采用CFD仿真技术分析进水温度为随电池最高温度变化的函数时(Tmax-11),2702s后,动力电池系统温度场分布、冷板温度场分布及冷却液速度分布云,如图9所示。电池最高温度30℃,位于电芯上部边角处;最低温度20.5℃,位于电芯底部。

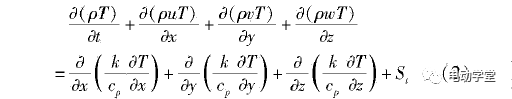

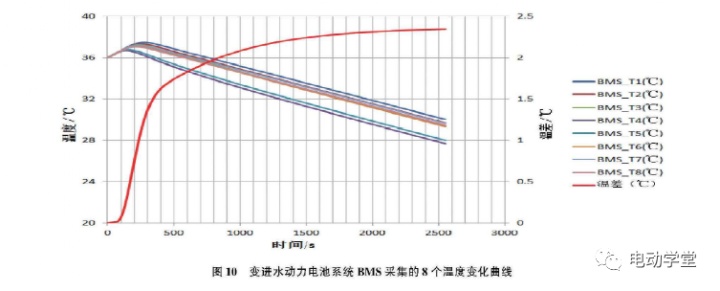

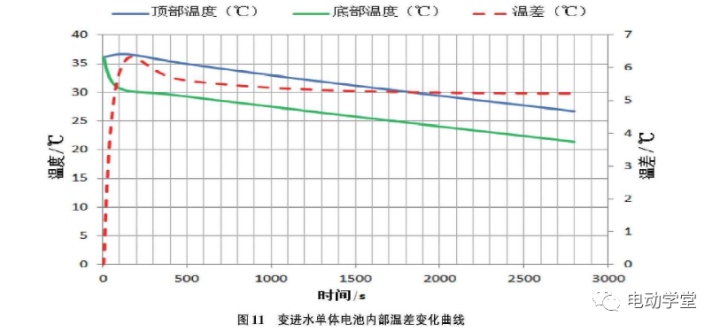

运用CFD仿真技术分析进水温度为变化值时,动力电池管理系统(BMS)采集的8个温度变化由线如图10所示。从图中可以看出,在整个降温过程中,电池温度先升高,最高升至37.4℃,200s后开始下降,最高温度降至30℃(降温截止条件)需要2550s(42.5min)。各电池温差持续增大,最终温差2.3℃。单体电池内部温差变化如图11所示,先升高后降低,最大温差6.3℃,后期稳定在5℃左右。

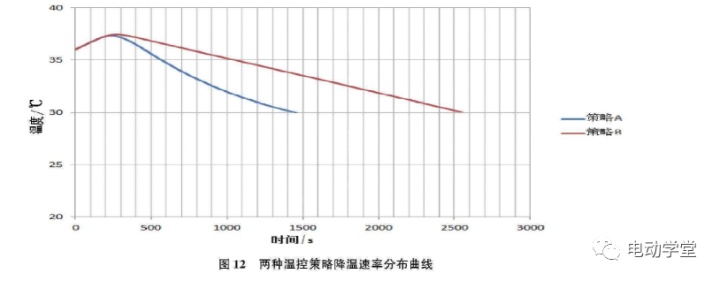

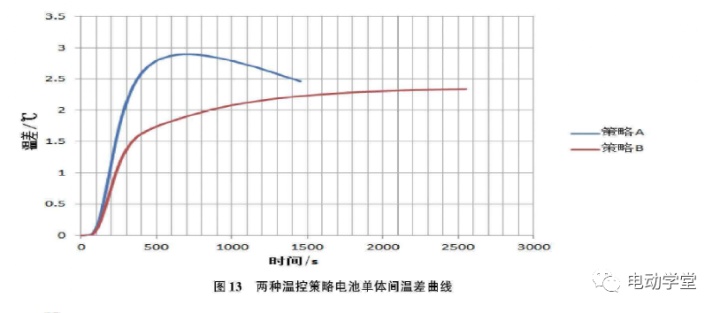

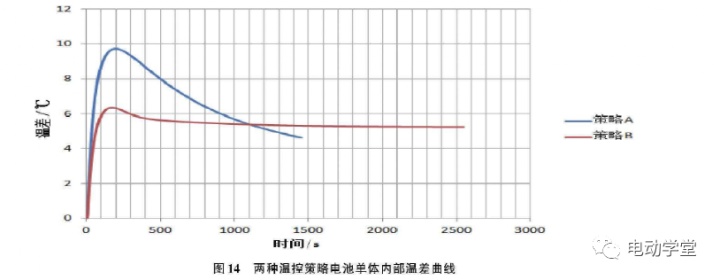

运用CFD仿真技术分析一种新能源A0级车型动力电池在两种温度控制策略下的降温速率分布曲线,如图12所示;电池单体问温差分布由线,如图13所示;单体内部温差的对比由线,如图14所示。在两种进水温度控制策略下,从降温速率、电池单体问温差及单体内部温差的对比由线可以看出,恒定进水温度(策略A)情况下,电池最高温度降至截止温度时需24min,变进水温度(策略B)情况下需42.5min;策略A情况下,电池单体问温差最大2.9℃,单体内部温差最大接近10℃;而策略B情况下,电池单体问温差最大2.3℃,单体内部温差5℃左右。

一种新能源汽车A0级车型电池包恒定进水温度(20℃)降温速率0.25℃/min,变进水温度(Tmax-11)降温速率0.14℃/min,恒定进水温度(20℃)较于变进水温度(Tmax一11)在降温速率方面快44%。恒定进水温度(20℃)单体问温差2.9℃,变进水温度(Tmax-11)单体间温差2.3℃;恒定进水温度(20℃)单体问温差9.7℃,变进水温度(Tmax-11)单体问温差6.3℃。

在温差方面,变进水温度控制策略对电池温差的控制优于恒定进水温度控制策略,在电池单体内部温差方面体现明显。电池单体内部温差小,有利于延迟电池循环寿命。恒定进水温度能耗2.5lkW·h,变进水温度能耗3.06kW·h;在能耗方面,变进水温度控制策略虽然降温时间长,但平均制冷功率小,整个降温过程能耗与恒定进水温控控制策略相比,相差不大。

各大新能源汽车企业对电池单体温度的差异严格控制,进水策略中进水温度将取决于电池单体之间的最大温差。随着5G技术的到来,控制系统与传感器之间的数据通信将更加快捷,使得变进水温度的进水策略成为现实。

广告

广告