本文从车辆过热、电磁兼容、连接系统可靠性和电器部件可靠性4个方面(图1),阐述了整车电器系统安全性控制的关键技术,并通过自主研究工作,突破了提升车辆安全性技术难点,形成了切实有效的管控体系。

用户在车辆使用过程中,对车辆上某些功能或性能失效不能做到快速识别,而这种在失效模式下的车辆继续使用,往往诱发车辆安全事故的发生,这其中也包括车辆过热事故,为了识别这样的极端安全风险,我们提出了拓扑过热技术的概念。

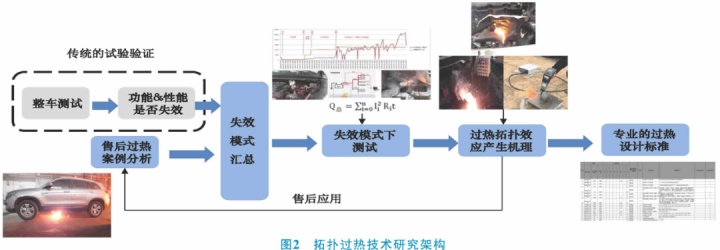

拓扑过热技术 (图2)是在传统试验验证体系的基础上,针对已验证出的功能&性能失效模式,并基于热量由异常电流或异常电阻导致的基本原理,在失效模式的基础上继续进行测试,验证其是否具备从部件-系统失效到整车过热的拓扑效应产生机理,形成部件-系统-整车的三级车辆过热设计预防控制技术的理论基础。

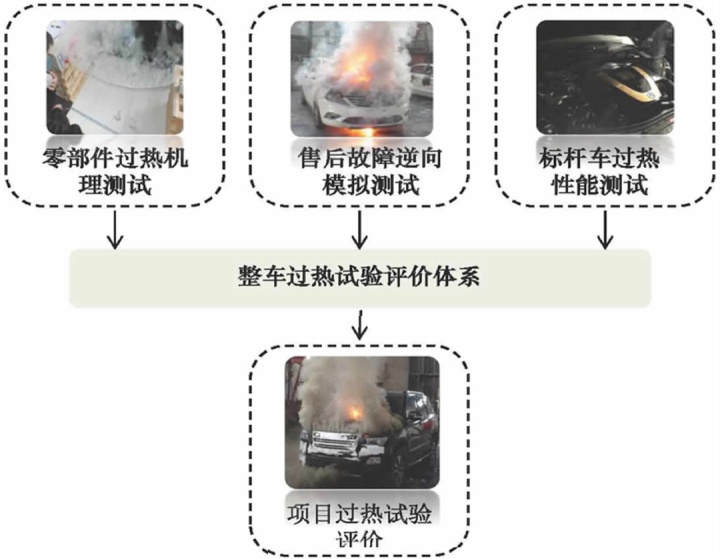

过热拓扑技术研究,解释了已有车辆过热的发生机理,而对于新出现的问题,贝则需要依靠过热痕迹的分析能力,对新的过热失效模式进行挖掘,通过车辆火灾的实车燃烧模拟分析,探究车辆火灾燃烧痕迹壹延趋势及在各零部件上呈现的典型痕迹 (图3),获取了各零部件残骸对起火点有指向意义的分析方法和过热风险试验评估能力。继而建立标准,提出了程序化的车辆火灾现场信息采集要求和车辆燃烧痕迹鉴定方法,建立整车过热试验评价体系(图4)等,使研究成果通过程序化方式得到固化和应用。

2.1 面向车内外复杂电磁环境的车载射频通信链路计算模型

基于射频通信技术的产品和系统日益增加,而通信频段却是固定的、有限的,导致车载射频通信性能设计和匹配难度越来越大。通过对国内主要大城市和气候特殊城市恶劣电磁环境的主要电磁干扰频段与场强水平的研究分析 (表 1),完成了恶劣电磁环境对车用射频电器部件的干扰评估。

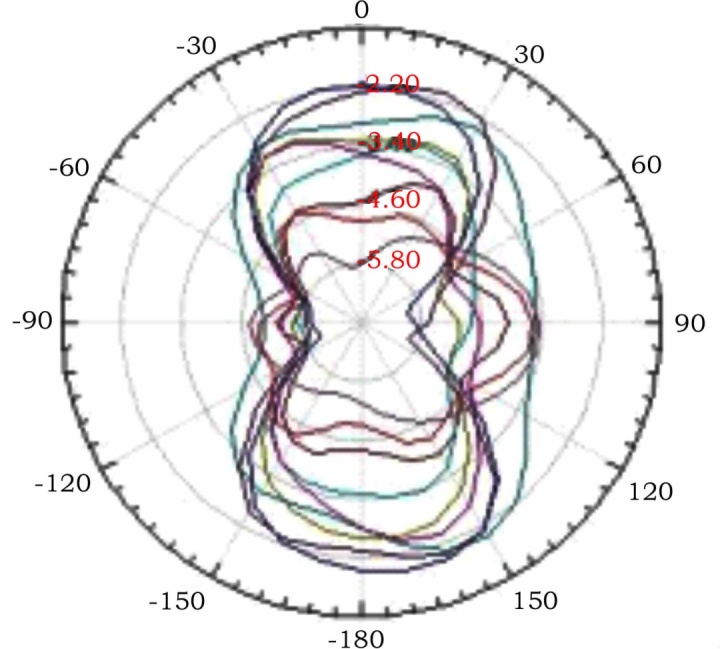

同时,车载RF系统中发射天线和接收天线将高频电流转化为电磁波辐射至空气中,或者是接收空气中的电磁波并转化为高频电流,所以天线性能的好坏直接影响车载RF系统通信的成功率。通过搭建射频通信链路计算模型,得到天线的最佳样式和尺寸,如图5、6所示。

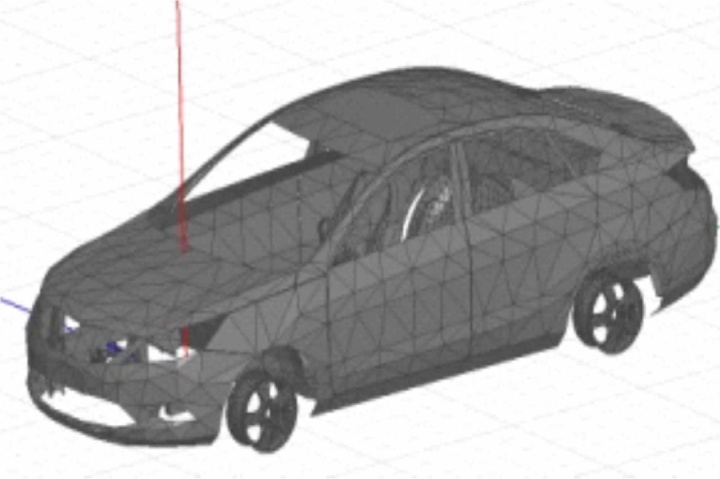

天线的整车布置位置和姿态直接决定系统通信性能,在产品开发未完成前,利用电磁仿真手段仿真评估天线的最佳布置位置。而整车模型的精细程度决定仿真的精度,通过Hypermesh、 Matlab和HFSS多软件联合建模,建立高精度的整车模型,并通过试验验证整车模型的精确度,如图7、图8所示,该技术可在项目开发前期完成相关风险的验证评估。

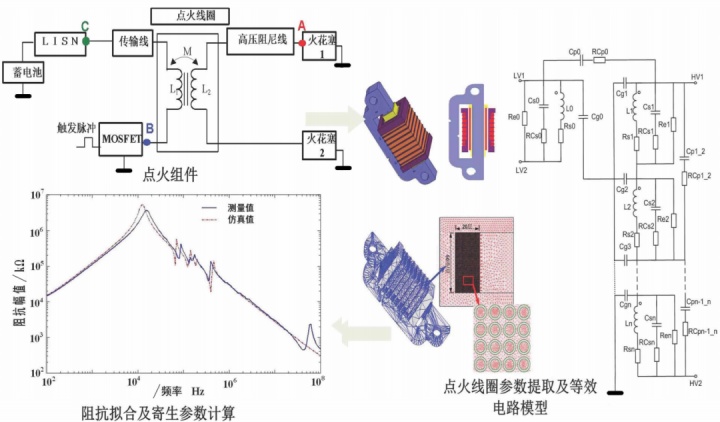

现有的整车电磁干扰问题往往很难在整车量产前被识别,成为影响整车电器安全的潜在风险源,行业内的电磁兼容仿真精度不高,与实车状况差异较大。同时如点火系统这类强电磁干扰源,其在工作过程中所形成的高强度和宽频带的电磁骚扰以传导和辐射耦合的方式严重影响着车内电器设备的正常工作。

为解决这一难题,提出了—种基干寄生参数建模的整车系统级电磁兼容仿真分析技术,对点火系统等强干扰源进行有效抑制。该技术通过提取点火系统各组件的寄生参数,建立组件的等效电路模型,用等效阻抗的测试和仿真结果,验证组件模型的正确性。

最后,集成各组件电路模型获得影响点火系统EMI特性的多参数仿真模型(图9),为点火系统的EMI抑制措施的确定提供了指导。

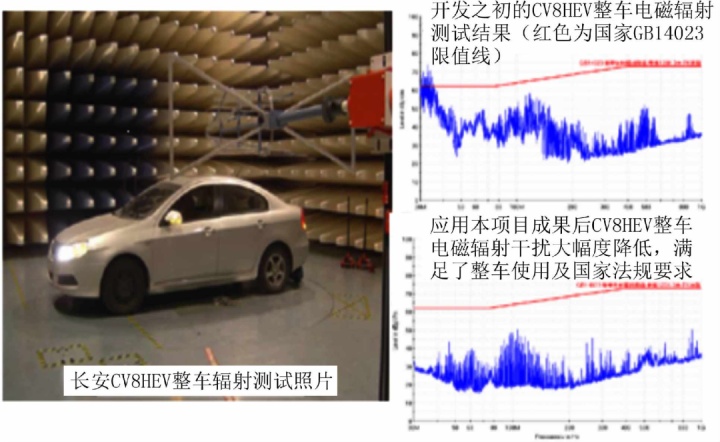

基于多参数优化,有效降低了点火系统电磁干扰抑制技术应用于整车后,有效降低常规燃油汽车及混合动力汽车工作过程中形成的电磁干扰(图10)。整车的GB14023电磁兼容法规的一次性通过率从0提升到100%。

3. 整车电器架构到制造风险控制的连接系统化设计方法和验收标准

连接系统故障频发,以往简单地归结于供应商的制造水平差,掩盖了线束设计方面的缺陷,导致连接系统可靠性提升乏力。

针对这一难题,一方面提出了基于制造的线束设计方法,从效率提升、过程防呆、过程保护、物料匹配4个方面,解决了线束在制造过程中的可靠性控制难题(图11)。

通过研究影响工人装配效率的过程因素;分析生产过寸程中易导致产品损伤的环节;建立物料管理系统,实现线束制造过程的可靠性提升。并建立供应商制造工装、工序的验收方法,物料选配的技术要求,具备了对线束制造可靠性的评估能力。

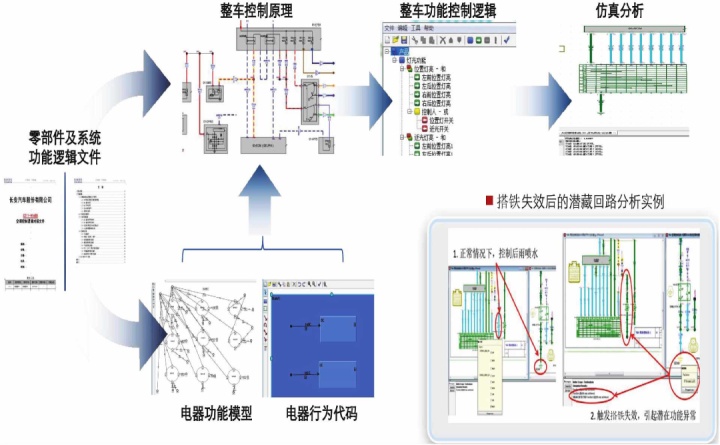

另一方面,由于汽车电路是多回路并联结构,单个回路的连接功能失效,会通过潜藏回路串联到其它电路,形成新的通路。而传统的电路设计及验证体系,无法通过单个的失效点检查,来判断整车其它电器功能的异常及线路连接的安全风险。

为此,建立了整车电路模型仿真能力 (图12),实现了对功能逻辑、潜藏回路、导线载荷的仿真分析,提高了整车电路设计的安全与可靠性,解决了偶发性功能失效识别困难的问题。

4. 基于性能目标的部件-系统-整车三级电器硬件可靠性设计评价和验收标准

电器部件的千频一般占整车千频的40%,造成这些问题的原因主要有∶

①缺乏电器安全与可靠性设计理念,设计阶段目标分解不透彻;

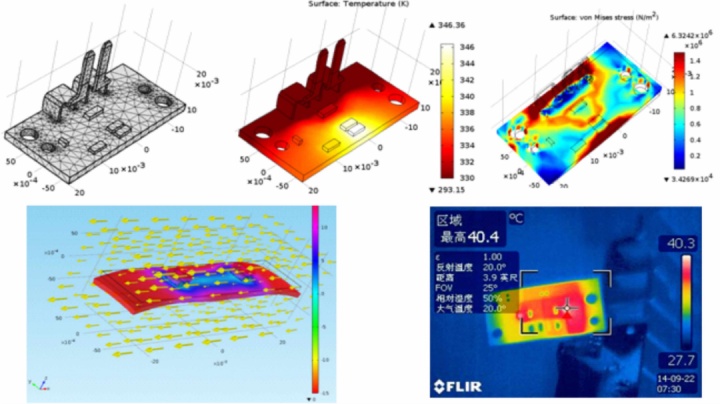

②产品开发前期仿真能力不足,无法基于目标开展精准设计;

③缺乏设计审查方法,无标准要求或部分设计标准存在缺陷;

④目标验证体系不全,缺乏针对安全与可靠性的试验标准,缺少整车电器安全与可靠性的实车验证,导致初期故障率高。

为此,研究出一套基于性能目标的部件-系统-整车三级闭环电器安全与可靠性开发和验证技术,对设计、验证、生产、售后各环节提出具体的管控内容 (图13),该技术包括下述几方面的主要内容:

通过以上一系列的措施,建立了电器产品从目标分解-设计-验证-生产全过程控制体系,将项目问题暴露阶段前移,大幅提升了电器系统的电器性能和可靠性。

广告

广告