摘要:本文对新能源客车的线束过孔位置结构及优化方案进行了简介,通过对结构的优化,提升线束过孔部位的防尘、防水、降噪性能,综合提升新能源客车的安全性及可靠性。

新能源客车B 级电压线束较传统能源客车增加很多,线束过孔的增加会对客车的防尘、防水、降噪等性能造成较大影响,如何优化线束过孔位置结构,避免线束在过孔处出现磨损,提升防尘、防水、降噪性能,是控制整车电器的安全性及可靠性的重要环节,本文对新能源客车的线束过孔位置的结构及优化方案进行简介。

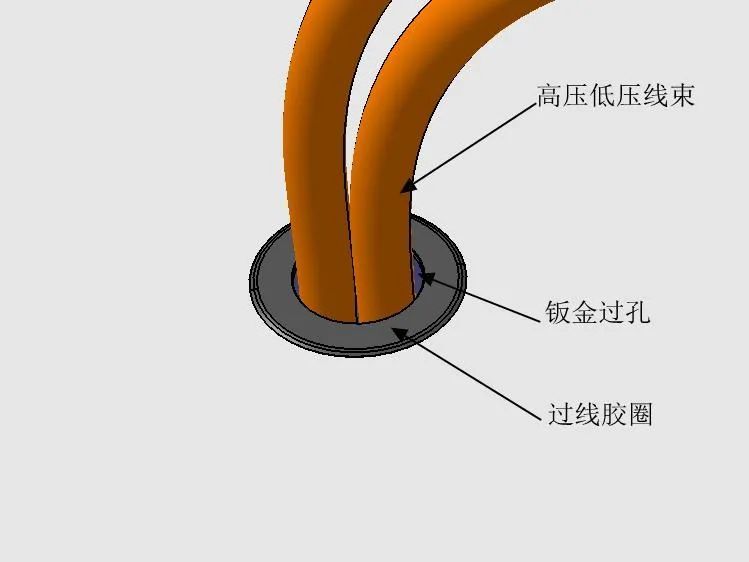

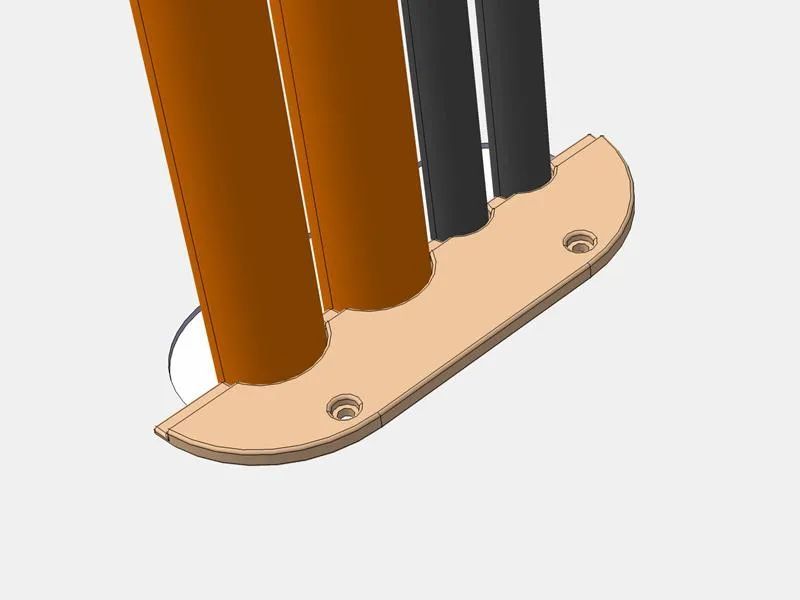

主要用于驾驶区封板、仓体封板等处对防尘、防水、降噪的要求不高的线束过孔,可通过辅助打胶或发泡的措施来避免胶圈脱落及提升防尘、密封性能,具体结构如图2-1 所示。

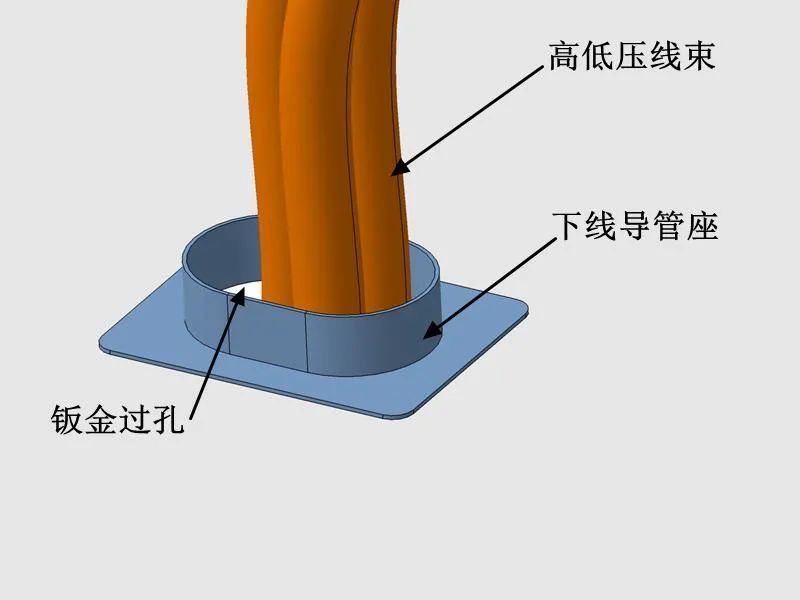

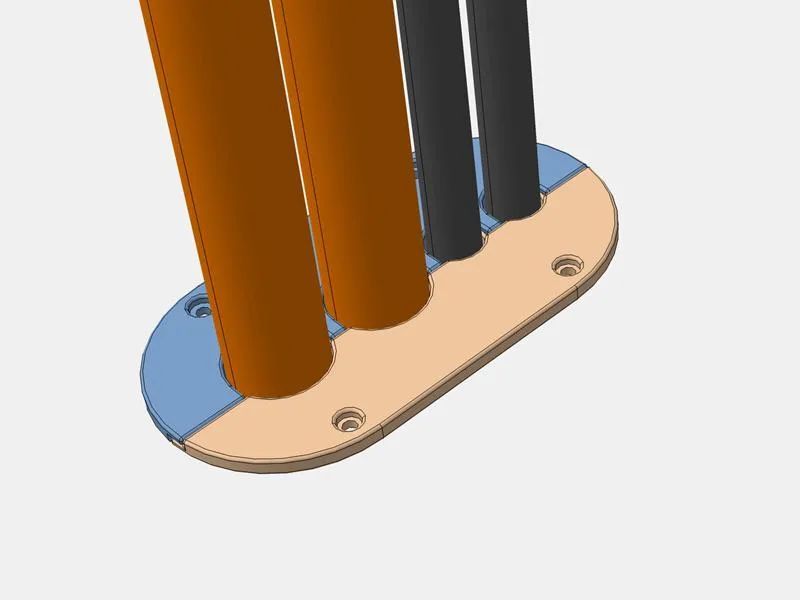

主要用于顶电池罩内顶蒙皮,车内后围拐角等处对防水、降噪性能要求不高的线束过孔,可对线束与下线导管座过线孔处缝隙发泡密封处理,具体结构如图2-2 所示。

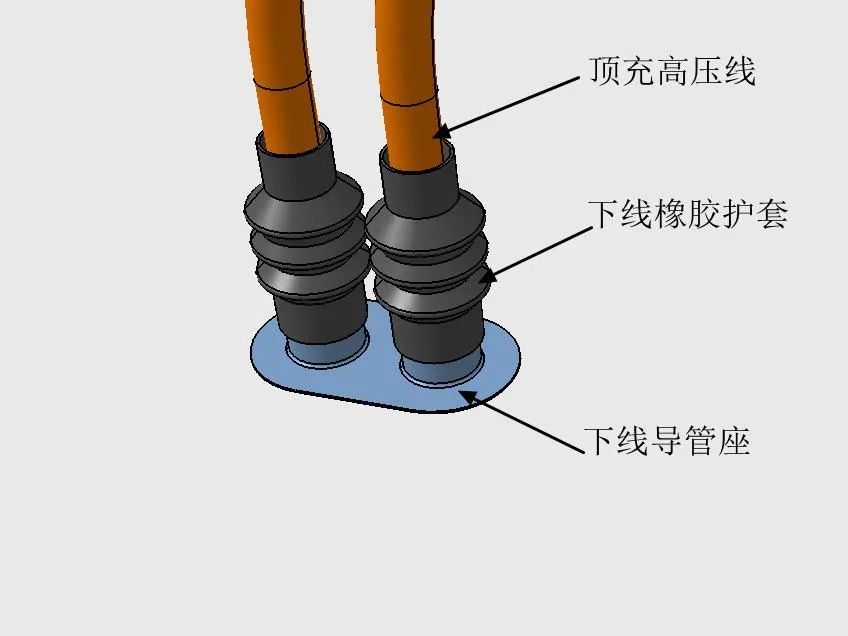

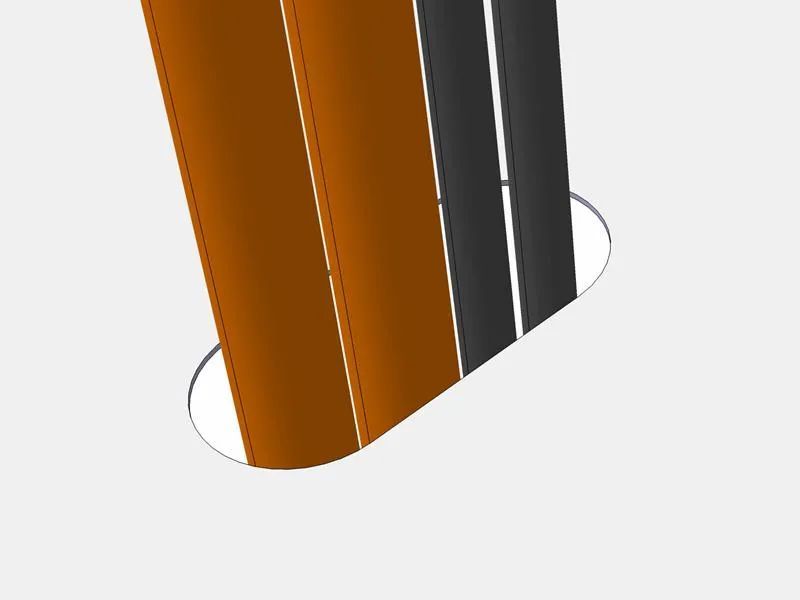

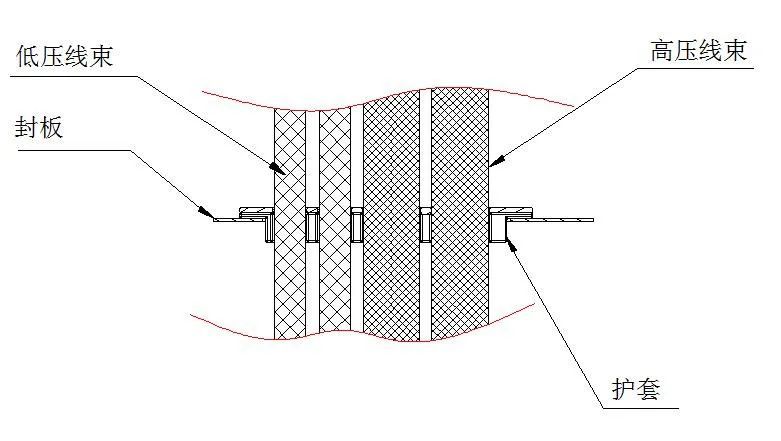

该结构为上述下线导管座结构的升级,主要用于车顶外露部位下线孔,在维持下线导管座结构的基础上,增加下线橡胶护套连接高压线束及下线导管座,提升下线结构的防水能力,如顶充下线位置,具体结构如图2-3 所示。

缺点:操作相对复杂,高压线束护套老化后,护套与高压线束之间间隙仍然存在漏水到车内的隐患。

多数新能源客车的高压控制器及部分电池布置在后部仓体内,顶置电池、顶充、空调等线束从车内后围拐角下线到后仓内与高压部件连接。因驱动电机、打气泵等噪声源也位于车后部,后围拐角处下线孔的结构优化对车内后部噪声的控制及密封性能的提升尤为重要。

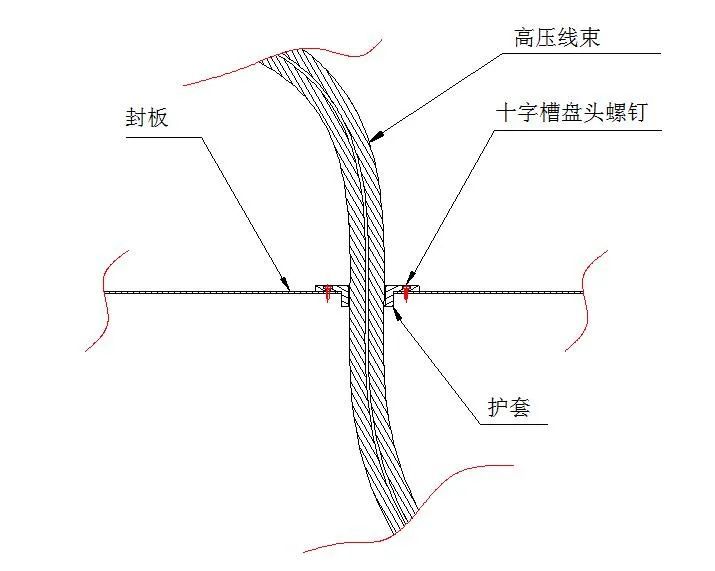

以下简介一种车内后围拐角下线结构的优化方案,在过线孔处采用公母橡胶护套替代传统的过线胶圈。

(1) 安装方便,不影响穿线工序,橡胶护套可以后装;

(3) 避免发泡及打胶不到位造成后期线束磨损的隐患;

(5) 避免老结构发泡剂及密封胶下漏造成的不美观,提升美观性。

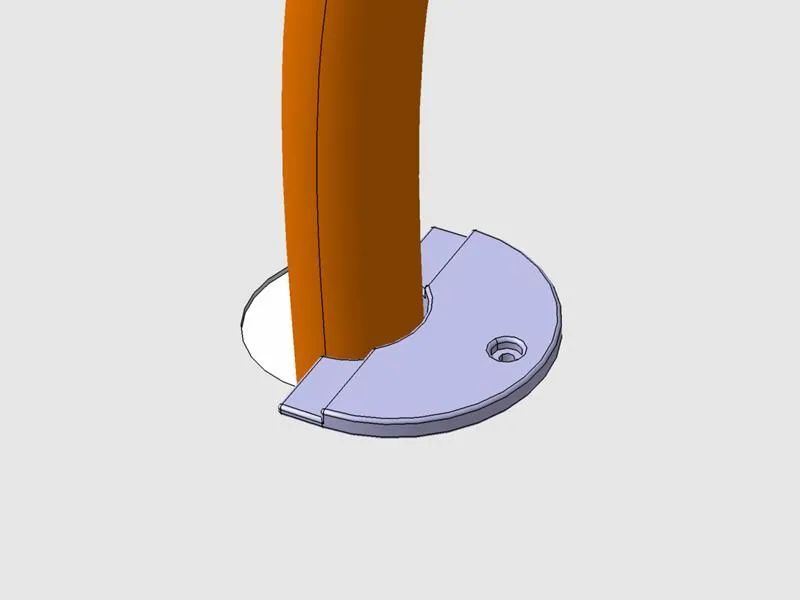

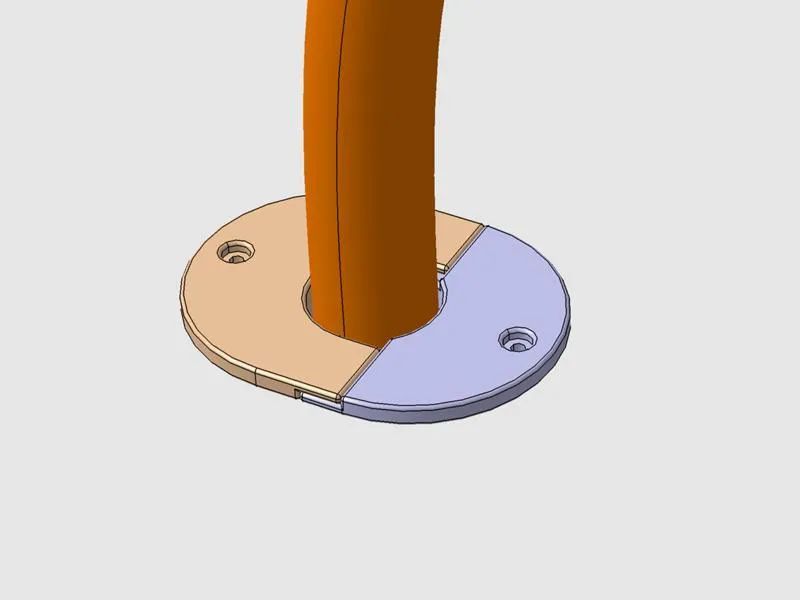

3.1.1 单线护套装配过程示意(图3-1∽图3-4)

步骤三:安装另一半橡胶护套,同时用紧固件连接橡胶护套与封板。

3.1.2 多线护套装配过程示意(图3-5∽图3-8):

步骤三:安装另一半橡胶护套,同时用紧固件连接橡胶护套与封板。

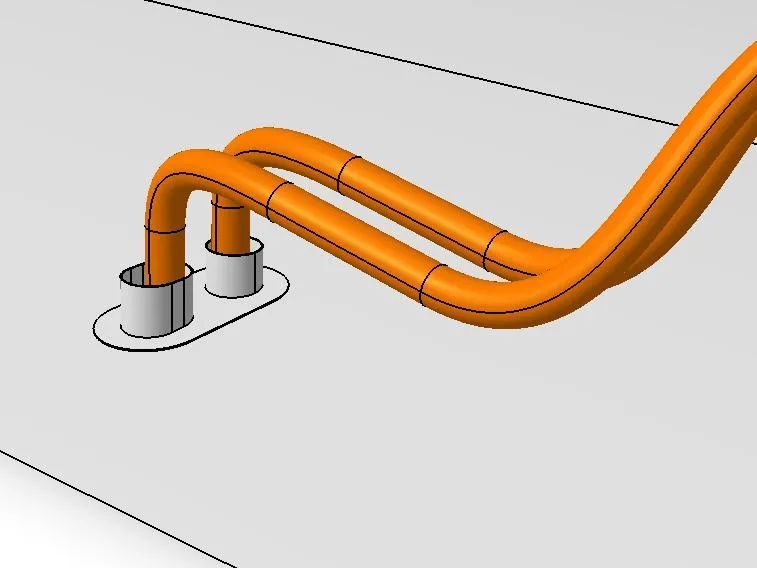

部分新能源客车配置有顶置充电,在车顶部安装有受电弓,顶充线束从受电弓的正负极经过车顶部下线孔穿到车内,顶充下线结构处理不好,会造漏水的隐患。

以下简介一种顶充下线结构的优化方案,在过线孔处加装下线防水罩,取消老结构的橡胶护套。

(1) 安装方便,不影响穿线工序,下线防水罩可以后装;

(3) 解决高压线束护套老化后,护套与线束间缝隙漏水到车内的隐患。

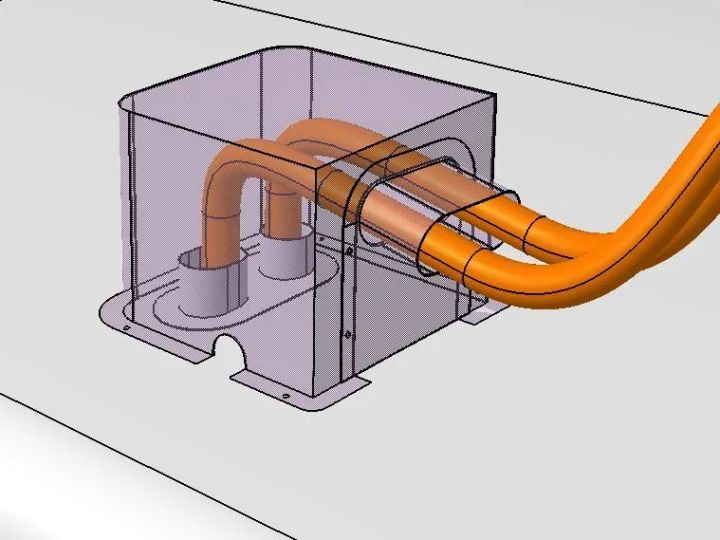

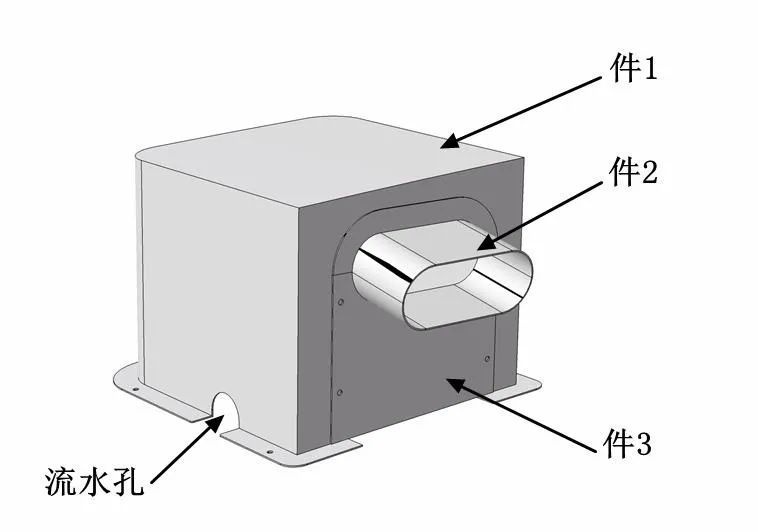

3.2.1 顶充下线防水罩装配过程示意(图3-9∽图3-11)

件3:防水罩导管组件二(与主体采用紧固件连接,防水罩可以后装,不影响穿线工序)。

(1) 防水罩底部最低位置开流水孔,从防水罩导管与线束间缝隙进入的水能流出;

(2) 控制防水罩导管的角度,线束以倾斜向上的趋势进入防水罩,避免雨水通过线束流进防水罩,避免

(3) 在安装防水罩前,线束与顶蒙皮下线导管间间隙需发泡处理,保证密封性;

(4) 防水罩与顶蒙皮的安装点需加强打胶密封,避免安装点成为新的漏水点。

以上是新能源客车的部分线束过孔位置结构及优化方案的简介,其它位置的过线结构及优化可以参考上述优化方案及思路(如顶充防水罩堵、疏结合防水的思路),同时在优化结构时应遵循客车产品劳动密集型

生产特点,避免繁琐、操作复杂、成本高的结构,要充分考虑生产、售后的操作方便性及避免对安装工序造成大的调整。

广告

广告