在之前的文章中,我们讲过日产的VC-TURBO可变压缩比发动机技术,这项技术可谓是日系车的一类创新,今天日产又将另一项创新技术引入中国,就是e-POWER混合动力系统,首款搭载e-POWER混合动力系统的将会是第14代轩逸混合动力版车型。e-POWER混合动力系统是一套增程式混合动力系统,发动机只发电,车辆100%由电动机驱动。

e-POWER 于2016年与日产Note一起在日本首次推出。日产LEAF的核心是100%电动机驱动的相同技术,可提供即时的扭矩,功率,效率。该系统由汽油发动机,发电机,逆变器,电池和电动机组成,与传统的混合动力系统不同,e-POWER通过分离发动机的输出和车轮的驱动力,使车载发动机专用于发电。

e-power没有充电口不需要充电,电池很小。电池的电量只用于起步和急加速时启动。平时汽车的电量就靠发动机提供。发动机不参与驱动汽车,属于滚动的一种驾驶感受和纯电一样。目的是为了省油而不是增加纯电续航。和增程式是两种理念只是部分有共同点而已和增程式的出发点都有很大的区别。

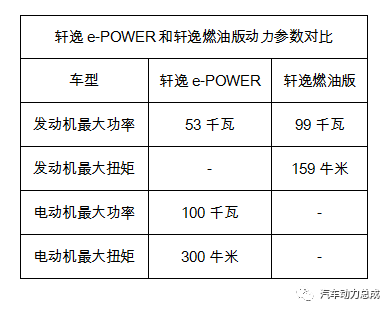

轩逸e-POWER混动系统由汽油发动机,发电机,逆变器,电池和电动机组成,发动机是一台1.2L直列三缸自然吸气发动机,型号为“HR12”,该发动机最大功率为53千瓦。发动机作为增程器,仅仅是用作带动发电机发电,发出的电能会根据车辆工况,或存入电池,或直接作为驱动电机的能量输入。车辆完全由驱动电机驱动,电机最大功率为100千瓦,峰值扭矩达到300牛·米。

国产轩逸搭载的是更小、更轻的第二代e-POWER系统,由于将逆变器模块与电机/发电机总成集成一起,第二代相比于第一代体积减小40%和重量减轻33%,动力方面,第二代e-POWER驱动电机扭矩输出提升10%。

日产轩逸e-POWER的驱动电机和发电机采用的是异轴布置的形式,驱动电机和发电机的逆变器已经实现了集成化,采用了性能更好的碳化硅(SiC)/氮化镓(GaN)半导体材料,使得整套系统变得更轻和更小的同时,进一步提升能量转换效率。

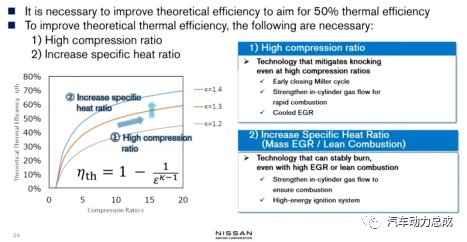

由于各种因素的制约,传统燃油机很难实现50%的热效率,提高理论热效率达到50%的目标,需要提升以下几点

高压缩比:高压缩比技术,即使在高压缩比下也能减轻敲击,提早关闭米勒循环增强缸内气体流动,以实现快速燃烧。

增加比热容(冷却EGR/稀薄燃烧):将发动机产生废气的一小部分导入进气侧再度燃烧,再循环废气由于具有惰性将会延缓燃烧过程,也就是说燃烧速度将会放慢从而导致燃烧室中的压力形成过程放慢,这就是氮氧化合物会减少的主要原因。另外,提高废气再循环率会使总的废气流量(mass flow) 减少,因此废气排放中总的污染物输出量将会相对减少。EGR系统的任务就是使废气的再循环量在每一个工作点都达到最佳状况,从而使燃烧过程始终处于最理想的情况,最终保证排放物中的污染成份最低。

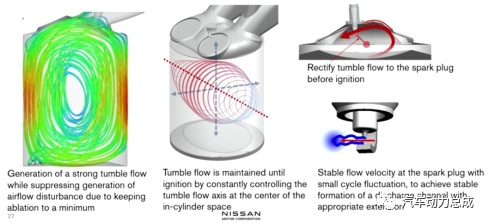

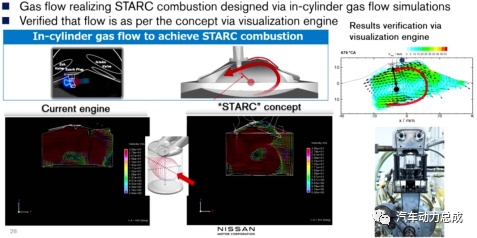

日产开发了一个名为“ STARC”的概念(全称Strong Tumble and Appropriately stretched robust ignition channel),其通过加强汽缸内气流(被吸入气缸的空气燃料混合物的流动)的流动和点火效率,并在高压缩比下燃烧更为稀释的混合气体,从而提高发动机的热效率。

轩逸e-Power发电机和驱动电机技术架构,采用“1槽4/6线”扁线绕组技术,扁线绕组电机特点:

发卡电机有效铜的面积可以提高20%以上,传统电机有效铜槽满率只有45%左右,发卡电机能做到70%左右。永磁电机损耗由绕组铜耗、铁耗、风磨杂散、磁钢涡流损耗,其中绕组铜耗占比50%以上,铜耗大小又和绕组电阻成正比,减小绕组电阻能直接降低铜耗、提升电机效率和功率密度。

绕组表面积大,散热面积大。绕组匝与匝之间接触面积大,热传导更好。绕组每匝之间空隙小,热传导更好;绕组和铁心槽之间接触良好,热传导更好。通过温度场仿真,相同设计的扁铜线电机绕组温升比圆铜线电机低10%。

线圈端部结构更紧凑。相比散嵌绕组,端部高度低很多。

广告

广告