近年来,随着国内外纯电动汽车产品越来越普及,各方面的技术逐渐成熟,消费者逐渐接受了纯电动汽车,纯电动汽车销量有了很大提升。在2019年,纯电动乘用车销量占当年新能源乘用车销量的80.5%。但是,随着用户的增加,使用区域也逐渐遍布热带、温带、寒带和极寒等地区,各种气候环境导致的使用过程中的诸多问题也逐渐暴露出来,高低温环境下续驶里程衰减严重和快充时间大大延长是当前纯电动汽车用户的诸多痛点中的两大痛点。

各大汽车公司和科研机构已经充分认识到热管理相关的两大痛点的重要性,分别从不同环境温度下纯电动汽车续驶里程测评方法、夏冬季负荷特性、高低温续驶里程改善、整车热管理系统设计和控制等方面开展了深入研究,逐步改善了新能源汽车的全气候使用的痛点问题。

随着三电(电池、电机和电控)热管理要求的不断提高,纯电动汽车热管理系统逐渐从最初的三电热管理(电池风冷、电机和电控液冷)和乘员舱空调系统各自分离的整车热管理系统,过渡到基于全液冷方式构建的三电温控系统和乘员舱空调系统紧耦合的整车热管理系统,还添加了电机余热回收功能,实现了三电热管理和乘员舱空调的各种功能完整、保证三电热安全、兼顾节能(电机和电控余热再利用)的整车热管理系统的构建,成为主流的非热泵型整车热管理技术方案。但是,由于系统中低温加热热源PTC耗能较高,低温环境下纯电动汽车续驶里程衰减严重,因此,各家主机厂逐渐导入热泵作为低温环境下的高效热源,将电机/电控温控、动力电池温控、乘客舱空调进行全面考虑,构建更加高效节能的整车热管理系统。

本文针对某量产纯电动汽车车型的整车热管理系统,按照V字形开发流程,着重对系统功能和性能定义、性能分解和匹配、系统设计、系统仿真、控制系统开发、标定和试验验证等各个子领域中的重点开发技术进行了综合研究,提出了解决纯电动汽车全气候使用问题的解决方案。尽管各子领域的关键开发技术还有进一步改进的地方,但是建立比较完整的纯电动汽车热泵型整车热管理系统开发技术体系是十分必要的,也是十分重要的。

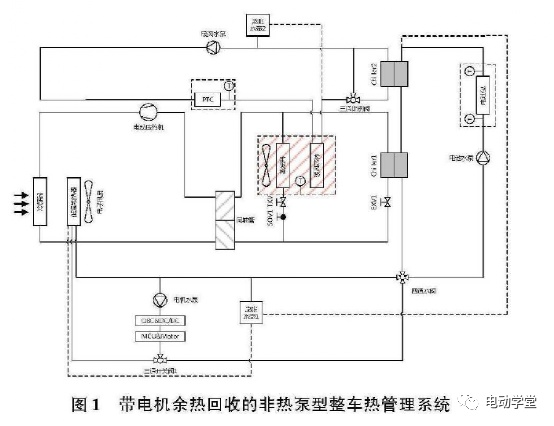

为了改善纯电动汽车低温续驶里程的衰减问题,非热泵型和热泵型两种整车热管理系统都已广泛采用,实际开发中可以根据纯电动汽车的车型级别和性价比选择整车热管理系统的类型。图1所示为带电机余热回收的非热泵型整车热管理系统,低温环境下的加热功能主要为:采用PTC对乘员舱进行加热,行车工况下把电驱动系统和电池、空调的冷却液回路在低温下连通,实现电机余热回收并给电池包进行加热等功能,同时对乘员舱及电池温度实施智能控制。该方案可将电池能量较好地转化为用户所要求实现的动力经济性目标,满足用户对三电系统及乘员舱的加热和冷却需求,同时保证三电系统在高温条件下的热安全,控制系统及热管理回路相对简单,容易实现,总成本较低。

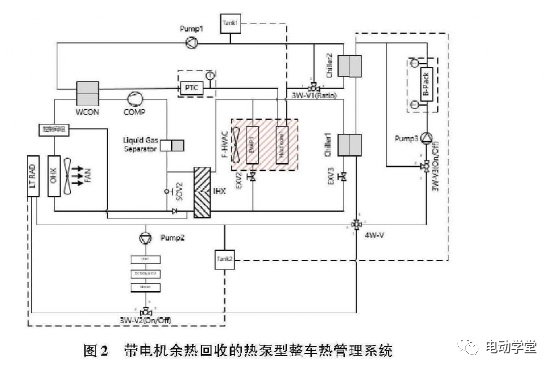

图2所示为带电机余热回收的热泵型整车热管理系统,该系统在非热泵型整车热管理系统的基础上,把其核心部分变更成使用Rl34a制冷剂的热泵系统,给整车热管理系统提供合适的冷源和高效的热源。为了进一步改善整车热管理性能,还需要对三电系统提出电机和电池热管理的相关改善措施。图2中的制冷剂回路的控制阀组可实现热泵的制热和制冷功能,该技术正在申请专利。

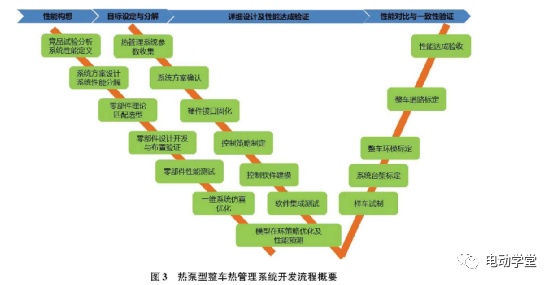

目前,整车热管理系统开发采用了如图3所示的V字形开发流程,强调系统开发要有顶层设计理念,系统功能和性能定义要满足整车要求,零部件匹配选型要有仿真在内的科学计算工具。控制系统功能性能的实现要与台架和整车试验验证有机结合。

系统功能方面,有别于传统燃油汽车热管理系统以发动机冷却和冷暖空调系统的功能需求,纯电动汽车的服务对象为电驱动、电池和乘员舱,其中电池的温度适应范围更窄,对热管理系统的功能要求更高。一般来说,一个完整的整车热管理系统应该具备9种基本功能需求(表1),可根据其他具体需求,组成满足适用于不同环境温度(极低温、低温、常温、高温)、不同车辆行驶状态(快充、有或无爬坡行驶、低速或高速行驶)的30多种组合功能模式,满足车辆各种使用要求。

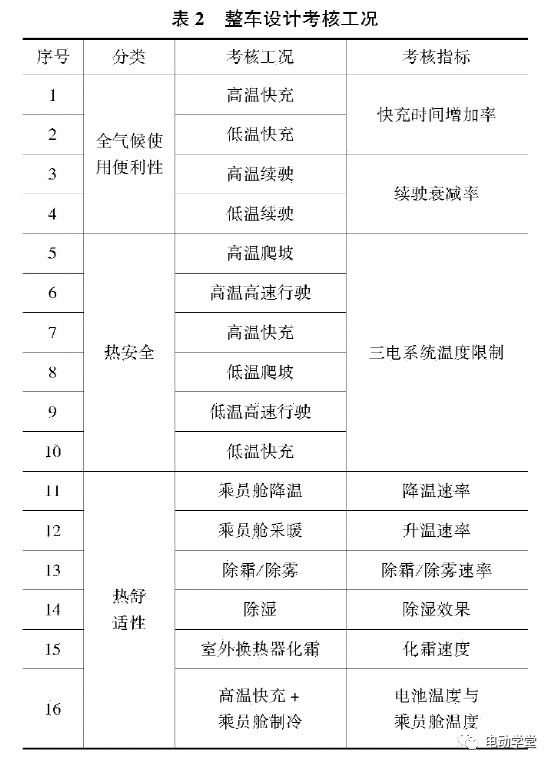

由于整车驱动方式和补能方式的变化,整车热管理的设计目标和设计工况也与传统燃油汽车有较大区别,总体可以分为3类:热安全指标、热舒适性指标、全气候使用便利性指标(以EV-TEST为主),见表2。

表2中的全气候使用利便性的4个指标体现了开发车型的竞争力,直接关系到用户的体验评价,热安全、热舒适性两类目标是必达目标。三类性能目标要同时考虑,以保证系统性能均衡协调。

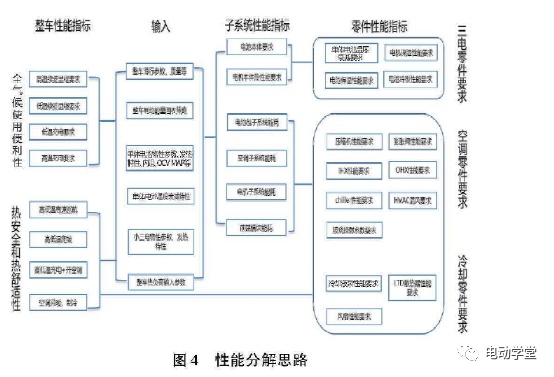

为保证全气候使用便利性、整车热安全和热舒适性等性能目标的达成,需要将整车性能向子系统和零部件进行分解,影响性能达成的因素和分解过程如图4所示。

对于低温续驶衰减率性能,可先根据电池包定义的浸车终止温度计算得到电池包的初步保温要求;再根据电池包定义的续驶时平衡温度和电驱动系统余热可利用量计算得到电驱动系统的保温要求;随后可根据电池包低温放电性能和低温续驶里程衰减率要求,分解计算得到压缩机和低压附件的能耗要求;最后依据低温续驶工况时乘员舱的负荷,得到空调系统的低温能效比要求。

对于高温续驶衰减率性能,可根据电池包高温放电性能和高温续驶里程衰减率要求,分解计算得到压缩机和低压附件的能耗要求;然后依据高温续驶工况时乘员舱的热负荷,得到空调系统的高温能效比要求。

对于低温快充时间延长率性能,可先根据电池包的初步保温要求,计算得到电池包浸车后的初始温度;再根据整车充电策略和低温快充时间增加率要求,计算得到快充时电池包的加热功率要求。

对于高温快充时间延长率性能,可先根据电池包的初步保温要求,计算得到电池包浸车后的初始温度;再根据整车充电策略和高温快充时间增加率要求,计算得到快充时电池包的冷却功率要求。

对于热平衡考核工况和空调性能考核工况,先计算得到各工况下电池包、电驱动系统、乘员舱的冷热负荷,即可确定几个关键换热器的散热量和制冷剂阀选型要求;然后根据制冷剂的状态计算得到压缩机的选型要求;再根据进风量和水流量等要求,确定各换热器的散热能力选型要求;最后根据进风量要求和前端模块进风量三维仿真确认风扇和前端换热器的风阻选型要求,根据水流量要求和流阻仿真确认水泵性能和各换热器的水阻选型要求。同理,可计算定义空调箱内蒸发器、暖风芯体和鼓风机的选型要求。

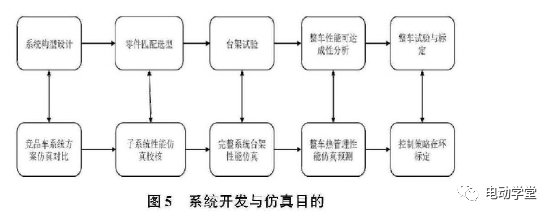

根据热管理系统的开发进度,系统仿真预测在不同阶段有不同的仿真目的,相应的模型复杂度也在不断演进,仿真精度不断提升,如图5所示。

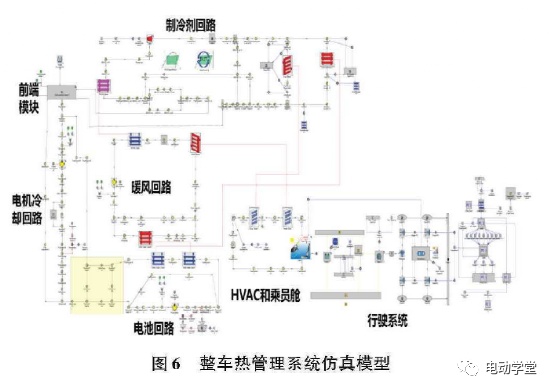

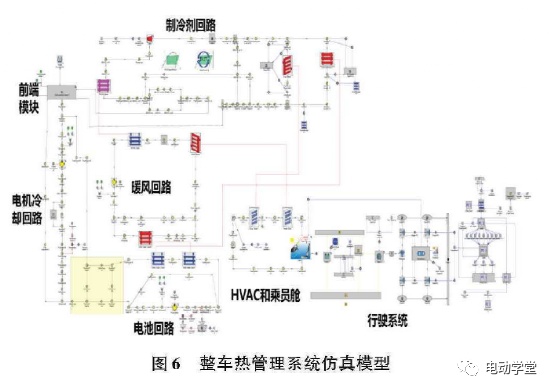

在概念设计阶段结合零部件匹配选型进行子系统的性能仿真校核,因篇幅所限不在此详述。在详细设计阶段,需要对整车性能进行可达成性验证,有别于燃油汽车热管理系统的独立性,纯电动汽车热管理系统高度耦合,需要将各系统进行联合建模,并加入一定的控制策略,如图6所示。

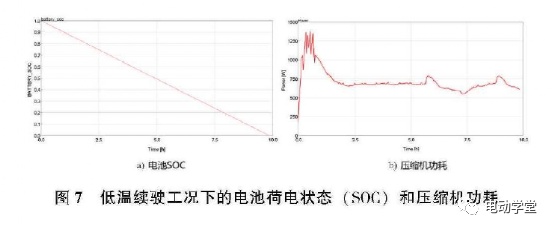

对整车的热安全、热舒适性和高低温续驶里程等关键设计要求进行预测,在实车试验前期进行性能的可达成性判断。图7所示的部分仿真结果表明,在低温(-7°C)EV-TEST试验过程中,压缩机功耗与非热泵型整车热管理系统相比大大降低,有助于提升低温下的续驶里程。

如需进一步标定控制参数,需要将物理模型与MatlabSimulink控制模型进行耦合仿真。

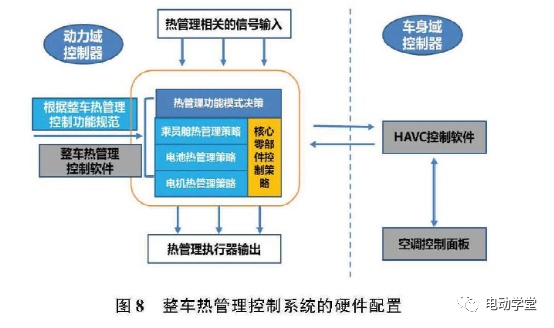

根据整车功能规范写的热管理控制软件集成在动力域控制器中,乘员舱自动空调的控制软件集成在车身域控制器中,不再使用独立的整车热管理和自动空调的控制器硬件如图8所示。

热管理系统控制软件需要根据整车热管理控制功能规范的要求,控制电池热管理回路、电驱动(电机和电控)热管理回路和乘客舱空调回路的运行,热管理功能模式要根据三者的需求综合判定。整车热管理系统运行过程中,首先接收电池管理系统(BMS)发出的电池热管理请求、空调(AC)发出的乘客舱需求以及电驱动系统发出的热管理请求,再通过判断车辆充电状态、车速信息、环境温度等辅助信号,综合判断确定当前的热管理功能模式状态,把控制信号发送给热管理系统的各个受控零部件,零部件执行相应的控制策略实现所需的热管理功能模式。

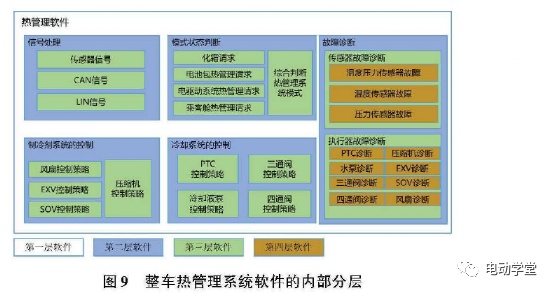

控制软件分成四层(图9),第一层为热管理软件主体,第二层分为信号处理、模式状态控制、两个子系统(水系统和制冷剂系统)的控制和故障诊断模块,第三层是第二层的细节策略,第四层是传感器和执行器诊断软件模块下的各执行器零部件的诊断程序。

纯电动汽车热泵型整车热管理系统开发过程中,需要先进行热泵性能台架验证,然后再进行整车热管理系统环模标定和道路标定,最后进行整车高低温性能验收,考核整车热管理性能是否达标。

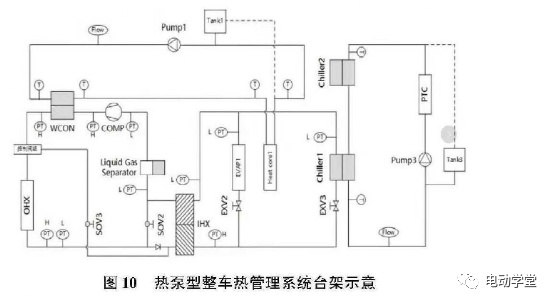

热泵型整车热管理系统性能台架标定重点需要对制冷剂系统的制冷和制热性能进行标定测试,确保系统高效稳定运行。为了进一步验证整车热管理系统,可以增加部分冷却液回路,验证部分整车热管理系统功能,如图10所示。

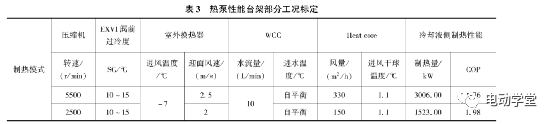

通过热泵性能台架,快速验证系统性能,并对压缩机转速、膨胀阀开度、阀前过冷度等物理量进行初步标定。针对某乘用车热管理系统性能台架标定的初步结果见表3。热泵模式下,整车热管理系统的制热能效比(COP)及制热量满足设计要求。

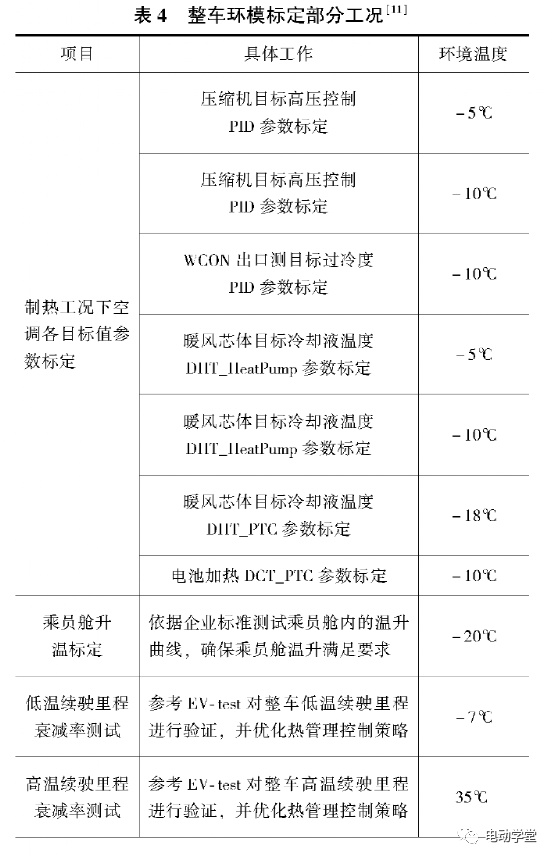

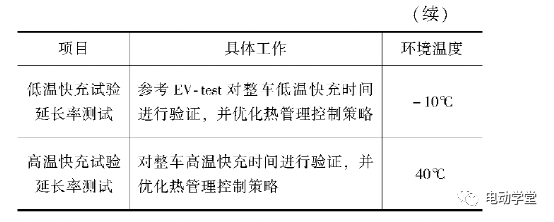

完成台架标定后,需进一步在实车上验证整车热管理系统性能。验证前需对整车热管理系统零部件状态和整车气密性进行检查,确保整车状态符合设计要求。在进行整车热管理系统环模标定时,通常包括最大降温、最大升温、各个重要标定量的线性扫描标定以及整车使用工况下热管理系统能耗等,见表4。对乘员舱升降温策略、电池包加热冷却策略、除霜除雾策略、电池乘员舱同时加热或制冷策略进行详细标定和验证。

经过充分的环模验证后,还需要进行寒区、热区及春、秋季的道路适应性标定,以此确保整车热管理系统满足用户使用要求。对于国内汽车企业来说,热区试验基本于夏季(7月、8月和9月)在吐鲁番进行,寒区试验基本于冬季(12月、1月和2月)在黑河、漠河等地进行,春秋季标定则各有不同。

本文结合纯电动汽车车型的整车热管理系统的实际开发过程,深入研究了整车热管理系统开发的各项开发技术,通过对实际车型的整车热管理功能和性能的试验验证,得出以下结论:

1)纯电动汽车整车热管理系统开发的成功需要基于V字形开发流程的一系列开发技术,已经通过实际车型的整车热管理系统开发实践逐步完善了各项开发技术。

2)整车热管理性能指标的达成,除了热泵型整车热管理系统本身的性能目标达成以外,还需要三电系统的核心零部件,特别是电池和电机的热管理性能改善措施的进一步支撑。

对于整车热管理系统开发,以往通常是主机厂和系统供应商的合作开发,但系统供应商起到了系统集成的关键作用。随着整车热管理系统的高度耦合化、集成化和智能化等高要求,今后建议以主机厂为主进行系统集成、供应商协作的合作方式,主机厂统筹整车热管理系统高性价比目标的实现,供应商主要在提供高性能的核心零部件方面起到关键作用。主机厂深入研究V字形开发流程中的系统集成各项关键开发技术,对研究开发高效可靠的纯电动汽车整车热管理系统具有重要意义。

广告

广告