电动汽车对能源的高效利用是发挥其节能和环保优势的关键所在。研究表明,在城市行驶工况,大约有50%甚至更多的驱动能量在制动过程中被损耗,郊区工况也有至少20%的驱动能量在制动过程被损耗。因此,制动能量回收是提高汽车能量利用效率的有效措施,对电动汽车的节能、提高续航里程有着不可替代的作用。

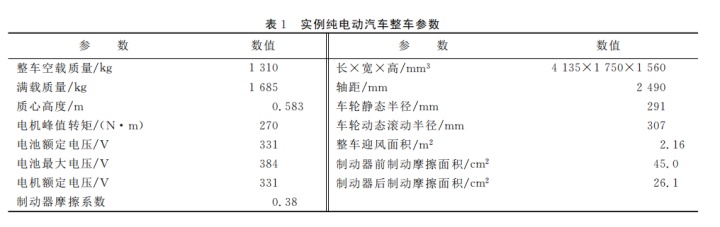

本文以某双轴前驱智能纯电动汽车为研究对象,开发了基于ECE法规和I线制动力分配的制动能量回收策略,在Matlab/Simulink环境中构建了制动能量回收和制动力分配仿真模块,并与汽车仿真软件Cruise相结合,应用该策略对电动汽车的制动能量回收和制动力分配进行分析研究。

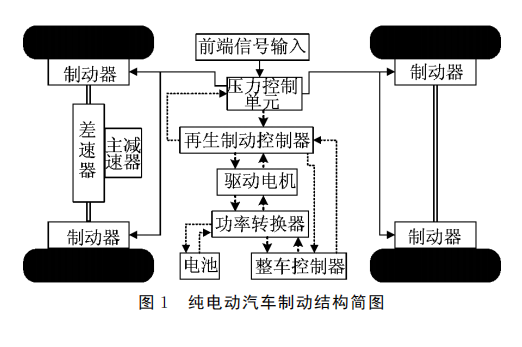

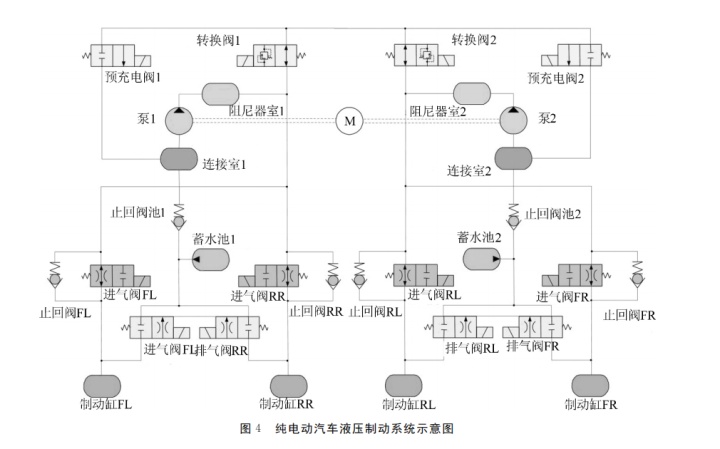

为了提高整车制动性能、满足制动能量回收系统要求,选用真空助力带电动真空泵的液压制动系统;选用X型双管路布置方案,其特点为结构简单、安全。 当一回路失效时仍能保持50%的制动性能,并且制动力的分配系数和同步附着系数没有变化,则能保证制动时与整车负载的适应性。对于质心偏前的车辆(本车在空载时前轴荷大于后轴荷),利用X型布置形式能满足法规要求,符合本课题要求。目标纯电动汽车的结构简图如图1所示。

其中,实线箭头表示液压油路,虚线箭头表示点连接和控制信号。制动时,总制动力分为机械摩擦制动和电再生制动,其中电再生制动只作用在前轮,即驱动轮。控制策略的目的就是解决制动力在前、后轮上的分配以及机械制动力与电再生制动力在前轴上的分配问题。为了不影响制动防抱死系统(ABS)的防抱死功能,降低开发风险,液压控制单元设置在ABS模块之前、制动主缸之后。

常见的纯电动汽车主要是采取前轮驱动的形式,制动时后轮的制动力是纯机械制动力,前轮的制动力是机械制动力与再生制动力之和。因此相应的制动能量回收的控制策略主要关注前、后轮制动器提供的制动力和前轮电机提供的再生制动力3个部分之间的关系。从制动能量回收的角度来看,前轴电机制动力越大,制动时可以回收的能量越多,但此时前、后制动力就会偏离理想制动力分配曲线,即I曲线。

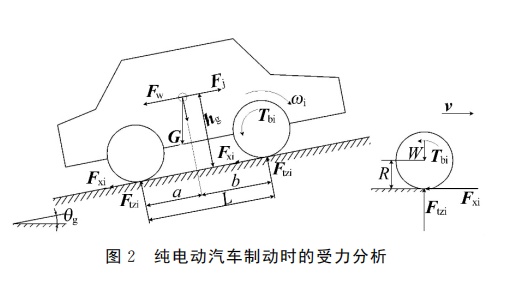

因此,在满足理想制动力分配曲线分配的同时,要实现最大的再生制动能量回收,就要使制动力优先加载在前轮上。本文研究前轴电驱动汽车的最大制动能量回收策略和基于I线制动力分配的前、后轴制动力能量回收策略,并在能量回收和制动稳定性等方面进行比较。通过对车辆行驶时的动力学分析,得到纯电动汽车制动时的受力图,如图2所示。

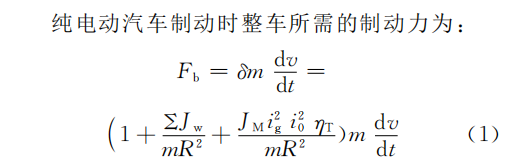

其中,δ为车辆旋转质量转换系数;m为汽车总质量;v为汽车车速大小;R为车轮半径;Jw、JM分别为车轮、电机的转动惯量;ηT为传动装置的传动效率。由图2的受力分析可以看出,整车制动力由以下几个部分组成:

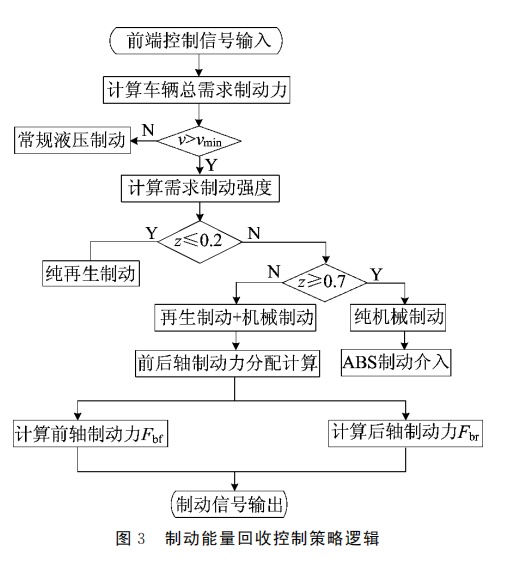

其中,Ff、Fw、Fi、Fx分别为滚动阻力、空气阻力、坡度阻力、地面制动力大小;θg为坡度;fr为滚动阻力系数;CD为空气阻力系数;A为迎风面积;Fb-Hf、Fb-Hr分别为前、后轮液压制动力;Fb-M为电机制动力。本文建立的前轮驱动下能量回收控制策略逻辑如图3所示。

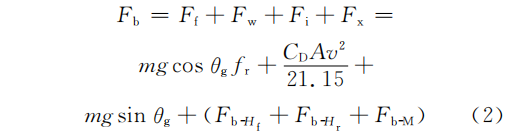

由表3可以看出,制动能量回收控制逻辑中,主要根据由液压制动压力所反映出的制动强度进行逻辑控制。当前端雷达、相机等采集的信号经融合处理后输入时,计算出此时所需的制动强度。 当需求制动强度z≤0.2时,仅由电机的再生制动力提供整车制动所需的力,此时液压制动系统不工作。 当需求制动强度0.2<z<0.7时,整车的制动力由液压制动力与电机再生制动力共同提供; 即随着需求制动力的增加,电机再生制动力所占比例逐渐减小,液压制动力逐渐开始起作用,车身电子稳定系统(ESP)电机启动,车轮进油阀InletValve开启,出油阀OutletValve关闭,各制动轮缸的制动压力逐渐增加。 当需求制动强度z≥0.7时,此时认为车辆进行紧急制动,为了保证制动安全性,制动力完全由液压制动来提供,其液压制动系统示意图如图4所示。

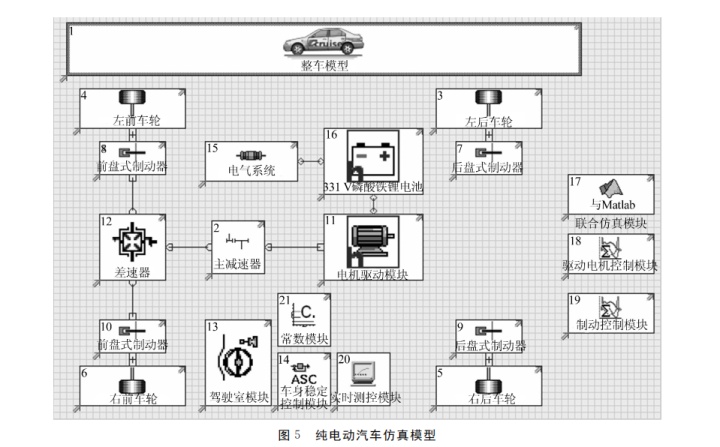

本文按照目标车基本技术参数,选用专业汽车仿真软件AVL Cruise建立纯电动前驱汽车模型,并与Matlab/Simulink控制策略联合仿真,其仿真模型如图5所示。

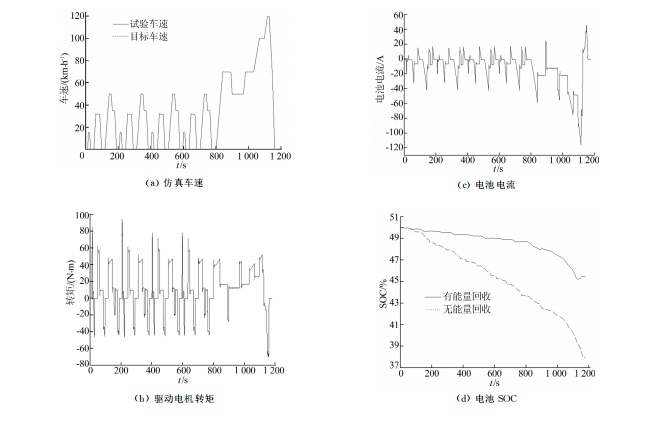

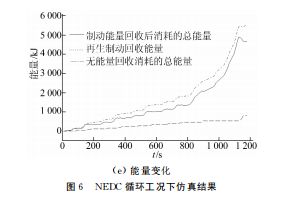

选用NEDC工况进行模拟实验,整车初始电池SOC值设定为50%,仿真总步长为1190s;选择固定步长,仿真步长为1s,采用Ode4Runge-Kutta算法。仿真结果如图6所示。

图6a所示为NEDC循环工况理想车速与实际仿真车速对比,可以看出2条曲线几乎重合,即仿真车速很好地追随了理想车速。图6b所示为NEDC循环工况驱动电机转矩曲线。图6c所示为电池电流的变化,其中负值部分表示电机反转,此时有制动能量回收。图6d所示为NEDC循环工况电池SOC变化图,初始值设定为50%;无能量回收时,结束时SOC为37.98%,SOC值降低12.02%;有能量回收时,结束时SOC为45.48%,SOC值降低4.52%;本文制定的策略为整车仿真结果减低了7.50%的SOC消耗。图6e所示为NEDC循环工况的能量分布,无能量回收时消耗的总能量即为循环工况电机驱动总能量,当有制动能量回收时,整车消耗的能量随之相应减少。

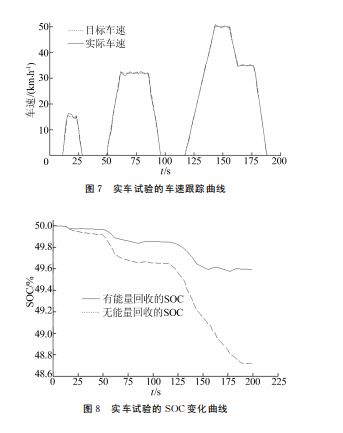

为了验证本文设计的制动能量回收策略,在AVL转鼓试验台上对目标车进行了NEDC工况实车试验。为了简化试验步骤,取NEDC工况的前200s进行分析。在AVL转鼓试验台中设定好城市工况,按照规定的操作要求,在公差范围内设定制动信号与电机加速信号,控制车速。分别按照有、无能量回收情况进行循环工况测试直至达到停止试验的条件,测试的实际车速与目标车速对比曲线如图7所示,电池SOC状态变化曲线如图8所示。

由图7可以看出,实车试验的速度变化曲线与设定值能够较好地拟合,速度跟踪符合试验要求。由图8可以看出,实车试验中,有能量回收时SOC值下降了0.4053%,而无能量回收时SOC值下降了1.2793%,两者相差0.8740%。

由于实车试验制定与实施过程中涉及到电机转速控制、实际车辆与模型之间的区别、测试时间仅为NEDC工况的前200s等因素,实车试验的结果与仿真结果相比略有出入,能量回收百分比较小。

除此之外,实车试验结果表明,本文制定的制动能量回收策略能够有效地达到能量回收的目的,进一步证实了仿真结果的正确性。

(1)本文选用NEDC工况,采用了Cruise与Simulink进行联合仿真。结果表明,在有能量回收的情况下,整车电池SOC的消耗降低了7.50%。

(2)实车试验选取了AVL台架试验,截取了NEDC工况的前200s进行试验。结果表明,在有能量回收的情况下,SOC的消耗从1.2793%降低到了0.4.53%。考虑到实车试验仅截取了部分仿真工况,这一结果与实际情况相符合,能够证实仿真结果的正确性,对仿真实验有验证、指导的作用。

(3)结合仿真实验与实车试验的结果可以看出,本文制定的能量回收策略能够达到整车能量回收的目的,也能够体现出虚拟仿真实验与实际实车试验之间的区别。本文实车试验仅测试了部分NEDC工况,在接下来的工作中可以进一步完善工况设定,更全面地进行实车台架测试。

广告

广告