摘要:文章根据笔者长期的制动系统性能开发工作经验,总结出制动系统在性能开发中的匹配开发思路,阐述在匹配设计开发中需要关注的要素,以及如何实现制动系统性能开发品质的提升及管控。

汽车行业快速发展至今,终端消费群体对于汽车的认知和要求每年都在发生变化,针对制动系统这一对于汽车安全行驶至关重要的安全系统,终端消费者更加苛刻的需求,从开始的只要能够进行车辆制动,已经发展为既要求安全性、可靠性,还要求更好的操纵体验和更好的操纵舒适性,且不同的客户人群,对于相关性能的要求还不完全相同;如此对于整车系统性能集成工程师提出了更高的要求,甚至各个整车企业都在着手建立符合自身车型定位的性能DNA;本文根据自身长期的工作经验,分享阐述如何开发性能品质较好的制动系统的思路,提高设计开发准确率,避免后期的大量设计变更,供参考和共同探讨。

制动系统目标环节是个非常重要的环节,是整个系统性能设计开发的基础环节,合理的目标锁定需要考虑诸多的因素:

(1)车型的风格定义:诸如运动、舒适、豪华、自然等。

(2)车型功能的兼容性考虑:诸如越野、动力、经济性等。

(4)车型客户群体调查数据:客户意见喜好,以及发展趋势(不限品牌)。

(5)汽车行业的整体发展趋势:诸如响应快、操控线性、车身姿态稳定等。

(6)供应体系的整体水平:零部件设计参数控制及达成能力。

(7)其他技术要求的兼顾考虑:诸如悬架、车身、座椅、人机布置、轮胎等。

基于以上考虑因素制定制动系统性能目标,将其分为两类:

包含制动踏板感觉(FSG)、制动车身稳定性、制动操作便利性、制动NVH等。

包含冷态制动(如GB 0型)、热态制动(如GB Ⅰ型)、AMS、应急制动、ABS性能等等。

制动系统性能集成工程师在进行整套制动系统匹配设计时,需要准备基础车型参数、车型开发目标,并进行系统全局考虑定义全系统性能参数。

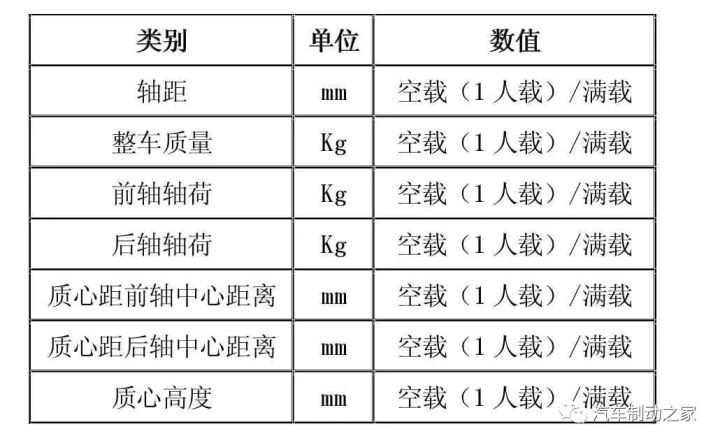

在进行性能匹配设计之前,性能集成工程师需要从整车集成工程师处获取全配置车型的质量质心参数、动力参数、轮胎参数等,且参数应该尽量准确(部分偏差只能通过后期调校予以弥补),总结如下表1、表2。

车型性能目标应该包含但不限于章节“一”中所述的两类型的所有设计开发目标。

性能集成工程师在搜集完成2.1.1、2.1.2所述相关技术输入信息后,便可以进行基本的系统匹配以及选型设计,除去搜集完成的输入信息,作为性能集成工程师,还应该全局考虑:

通过全面考虑,各方向平衡,制定出比较合理的系统匹配方案,以及做出零部件性能指标最合理的分解,指导开发。

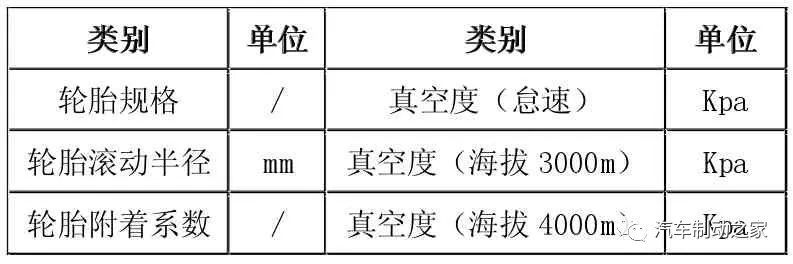

制动系统匹配其中最基础的匹配就是根据车辆载荷分布进行最合理的前后制动力分配,保证车辆在进行制动时,车身姿态的稳定性,会直接影响驾乘感受。前后制动力分配可通过下图1、图2特性进行评估。

性能集成匹配工程师需要根据自身的经验仔细解读图1、图2所示特性。

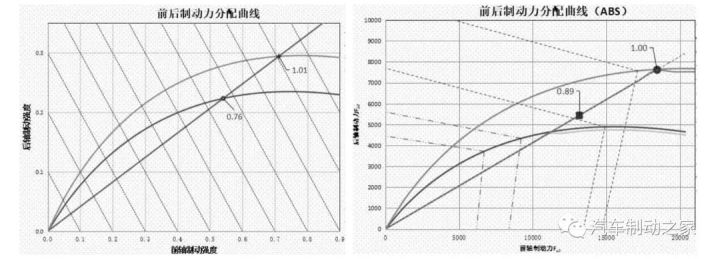

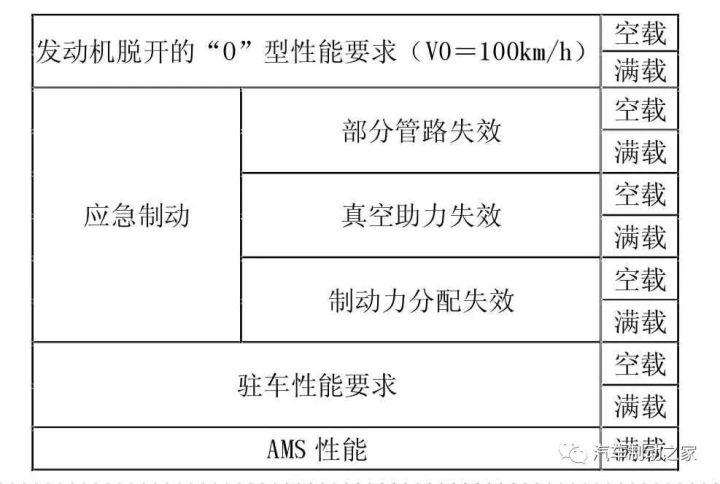

初步完成基础的制动力分配匹配设计后,性能匹配工程师需要以此为基础,继续匹配制动系统法规各项要求的性能,相关性能规范要求涉及以下表3所示要求:

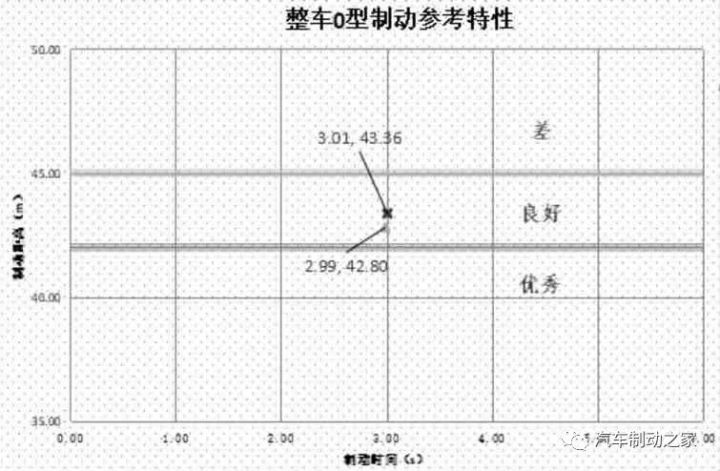

其中“0”型性能要求,包含了整车制动距离的特殊要求,如果车型对于制动距离有特别的定义和要求,那么性能集成工程师需要在此项匹配时予以特别关注(参考本人总结评价图3)。表3所示性能项目是本人建议在匹配设计时必须进行匹配和考虑的项目,但不限于表3规定项目。

匹配结果包含系列图表和结果,由工程师一一解析,本文侧重提供思路,限于篇幅,在此不做图表的一一展示和讲解。

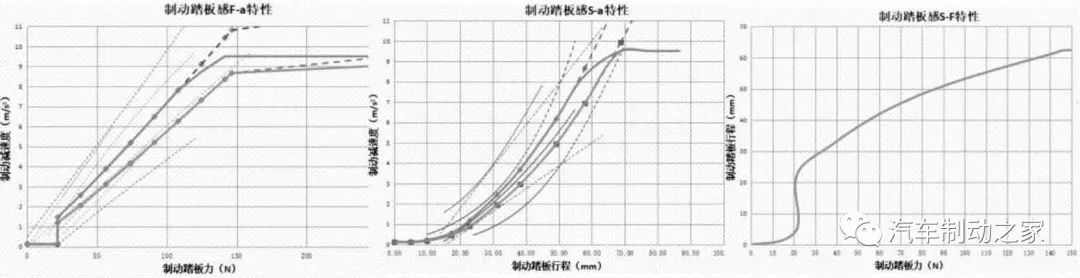

性能集成工程师在完成法规的匹配之后,便可以着手制动踏板感觉的匹配,进行整体系统零部件参数的综合匹配和调参。制动踏板感觉主要包含三个方向的特性,因此该调整过程也是比较繁琐和反复的过程,性能集成工程师需要根据自身经验将FSG调整到一个相对比较理想的理论设计状态,提高后期调校的成功率和减少变更量和调校工作量。

相关特性包括图4所示特性F-a特性、S-a特性以及S-F特性,分别表征制动操作的系统响应特性、制动线性以及踏板刚度特性,系统性能集成工程师还可以导入力、行程、减速度变化梯度的评估。

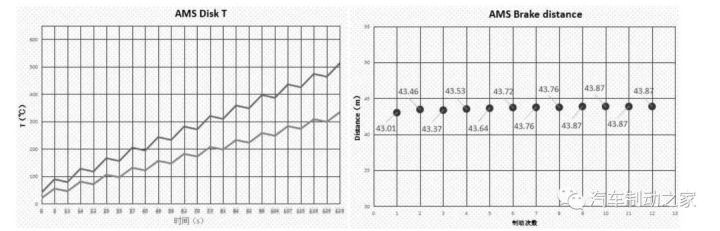

制动系统的热性能对于制动系统来讲是至关重要的性能,直接关系到摩擦片的效能、效能恒定性以及磨损等理化特性(摩擦片的特性在超过400度以后,性能会发生急剧的变化,变化方向都是往与设计不利的方向)。因此通常性能集成工程师要求制动盘的工作温度,在进行10次1g制动后温度不能超过650℃,通过整套的计算模型可以得到如图5(限于篇幅图5仅展示部分热特性,其中还应包括行程、液压、操纵力等)所示的评估特性,据此可以评估制动盘热容量设计的合理性、初步确定摩擦片热特性需求作为开发目标。

驻车制动系统也是需要纳入制动系统匹配的设计中,属于性能集成的一部分,相对于行车制动,驻车制动匹配设计上相对较简单一些,因此本文不做详细阐述。机械驻车系统的匹配应重点关注力、行程的效率(电子驻车系统无需考虑),两者效率均最低不应低于75%,其对于结构、布置设计相当重要,对于匹配结果也影响较大。

系统性能集成工程师在完成章节2.2、2.3、2.4、2.5所述三个大方向的匹配设计后,可以基本将所有系统性能参数锁定下来,并以性能目标分解的方式输出到各产品工程师,作为产品选型、招标的基本依据之一。

性能参数锁定后,产品性能工程师需要同步根据对于系统的评估,制定2-3个备选性能调校方案和调校需求,为接下来的性能初次调校做好准备。

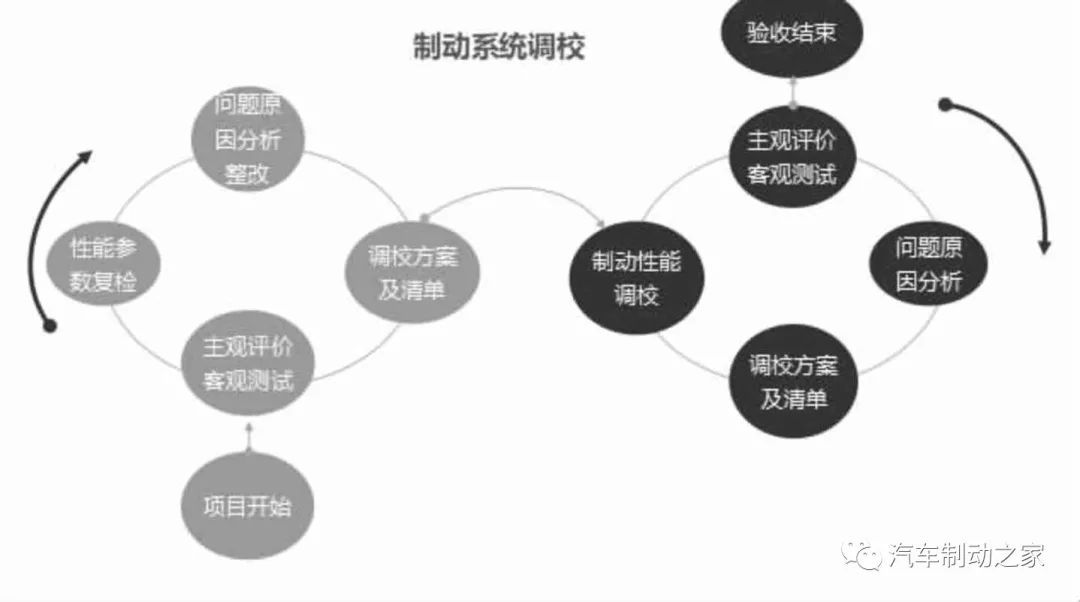

当整车完成第一轮试制样车的开发后,系统性能集成工程师就必须及时组织和安排进行系统性能的调校,调校的流程参考图6。

结束调校后需要对于所有主客观测试评价数据以技术报告文档形式归档,并正式锁定工程开发性能参数,进行零部件的开发和验证工作。

制动系统性能工程师,在车型开发进入到全工装试制阶段,需要再次组织进行制动系统性能的确认,评估调校时与最终样车的变化因素对于制动系统的影响;并最终确定是否需要组织第二次调校(微调)。

如需组织第二轮调校,则按照第三章节继续流程继续进行性能参数的微调。

制动系统性能工程师在车型进入生产导入阶段,最后组织对于车型制动系统的性能验收,同样需要进行全系统性能的客观测试和操纵驾乘感受的评价,并存档相关数据;如此经过本文所述各阶段的管控,一套成熟的、满足性能设计要求的制动系统开发最终完成。

本文根据本人的实际车型性能匹配设计开发经验,总结整理制动系统性能开发的大流程、思路以及在匹配设计环节的重点关注要素,用于广大制动性能开发领域同行工程师进行系统性能匹配和设计开发的参考,提升理论设计阶段的准确率,缩短调校周期,减小设计变更概率,同时达到与广大同行共同探讨、共同提升和完善性能开发流程以及制动系统设计匹配方法的目的。

作者:徐 秦,窦 瑞;中国汽车技术研究中心汽车工程研究院第三开发部

广告

广告