文章来源:1.中国第一汽车股份有限公司研发总院2.汽车振动噪声和安全控制综合技术国家重点试验室

在我国提出碳达峰、碳中和目标的大背景下,新能源汽车产业成为市场热点,电动汽车的市场认可度及保有量逐年攀升并保持快速增长。电池包作为电动汽车的高能量密度储能部件,是电动汽车上最重、最大、最贵的部件,其结构的安全性关乎整车安全性,是业界关注的热点问题。

电动汽车火灾事故的综合统计调查显示,约1/3的火灾事故是由道路异物撞击或其他类型的机械载荷造成的。在整车层面,电动汽车乘用车的电池包通常设计在车身底部排列,这种设计降低了车辆离地间隙,在动态行驶中,更容易引发地面撞击安全问题。地面冲击物引起的地面撞击会导致电池包结构发生变形或破坏,从而引起储能元件的热失控和发生非常严重的火灾事故。相较于传统汽车,电动汽车结构安全性需要重点考虑整车底部托底工况,国内行业专家也指出,允许合理的电池变形的托底评价方法正待开发。

针对电池包结构的底部撞击安全性问题,很多学者进行了研究。黄芦等对道路异物几何参数结构模型和车用动力电池包底部碰撞运动学模型进行了详细研究,以电池包为对象进行碰撞安全性分析及改进验证。周飞等从整车结构模型静态角度对整车托底工况进行分析总结,并结合实际案例进行托底改善分析。但上述研究都没有从整车系统考虑碰撞过程中的整车姿态运动学响应。而基于多体动力学虚拟试车场的电动汽车蓄电池包托底工况仿真,无法对电池包箱体与内部模组进行详细分析与安全性评估。

本文以某大型电动SUV为研究对象,通过建立整车虚拟试验场动力学模型和精细化电池包模型,利用LS-Dyna软件显式积分算法,进行了整车坠落球击工况下的电池包响应仿真分析,根据仿真计算结果对电池包结构和内部模组进行球击后的安全性评估分析,并与实车试验结果进行对比。在此基础上,分析评估了不同球击障碍物尺寸与不同障碍重叠高度的工况强度,同时提出了一套由整车级仿真分析结果分解确定电池包总成级验证条件的方法。

整车托底工况是指汽车底部在行驶中碰到地面或者突出障碍物。车辆在通过坑洼路、深路辙、上坡顶、减速带、路面障碍物以及路边石时都可能发生托底,车轮带起石子击打车底的情况也可归到托底工况。

对于电动汽车动力电池在托底工况时碰撞的安全性控制,国标中对单体电池或电池系统台架挤压试验[;]提出了要求,可从一定程度上对电池系统抗碰撞、抗挤压、抗冲击等性能进行验证,但它并不能真实反应实际道路上复杂多样的碰撞场景。朱伟等提出了一种纯电动乘用车电池包抗路面撞击试验方法,可通过整车级别的实际道路工况测试,为电池包的抗路面撞击安全风险评估提供参考。本文使用其中对电池冲击变形考核最为严苛的整车坠落球击工况。

整车坠落球击试验如图1所示,安装有电池包的测试车按照一定的车速从一定高度的路边石直角台阶上驶下,使电池包与固定在地面的障碍物撞击。障碍物是头部为半球型的金属圆柱结构,障碍物高度为其顶端与电池包的底端之间在垂直于地面的方向出现一定量的重叠。通过预设障碍物与台阶的相对位置,使障碍物撞击在电池包最薄弱的位置。

电池包为箱体结构总成,几何模型如图2所示。电池包主要包括上箱盖、箱体、吊耳、箱底板、电池模组、模组罩板、水冷扁管、连接结构、电气模块、连接插孔等。电池模组包括连接电极、电池盖板、垫板、单体电池、电池盒、模组支架等。电池包总共有12个电池模组,每个模组由18个单体电池组成。

为了分析在整车坠落球击时电池箱体及内部模组的结构响应特性,建立了精细化的电池包有限元模型(包括上箱盖、箱体、吊耳、箱底板、水冷扁管、连接结构、模组罩板)。由于坠落球击工况中,电池包只有局部区域将与球击障碍物产生碰撞,碰撞区域为电池模组位置,考虑到整车建模仿真的计算效率和模型结构对仿真精度的影响,对非撞击区域的电池模组、电气模块、连接插孔等进行简化建模,只保留其本体结构、连接及质量参数。电池包箱体结构材料为铝。对于碰撞区域的电池模组进行内部详细化有限元建模。有学者[7]根据单体电池力学试验,得到电池的力学特性,并发现一种可压缩泡沫材料与该性质极其相似,于是建立材料本构模型,并采用均质化建模方法建立单体电池模型进行仿真分析,且仿真结果与试验结果十分吻合。因此单体电池材料选用LS-Dyna的63号材料,电池盖板、电池盒、电池支架等部件均为铝材料。对电池包模型、电池模组模型建立自接触,对电池模组内部垫板进行TIE接触处理。电池包有限元模型如图3所示,其中图3a为电池包箱体及简化模组有限元模型,图3h为碰撞区域的详细电池模组有限元模型。

在整车坠落过程中,车辆从路边石台阶上驶下,轮胎与路边石形成直角发生阶跃变形,轮胎的刚度及胎面非线性变形特性将直接影响整车坠落时的动力学仿真精度。通过建立有限元轮胎模型对这种阶跃过程进行准确表达。本文建立了275/40R22型号轮胎(图4)在2.4bar(lbar=10Pa)气压下的有限元模型(图5)。使用Mooney-Rivlin材料超弹材料本构模拟橡胶,建立胎冠等部位实体结构有限元模型。为降低模型规模,胎壁、轮剕等部分简化为壳单元,轮辐简化为刚性单元。内胎层、胎壁层、部分轮铜构成闭合空腔,采用气囊模型模拟气压。

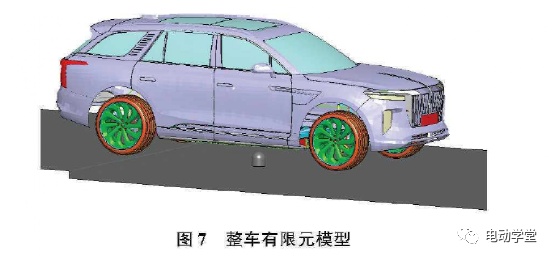

整车模型包括车身、前悬架、后悬架、电池包、轮胎、路面等。由于整车坠落过程的台阶高度较低且车辆驶下的车速较低,整车悬架的阶跃冲击不会很大,整车悬架和车身将不会受到较大的非线性冲击载荷。考虑到整车模型规模计算效率与精度影响,对整车模型进行适当简化建模:将悬架结构件与车身结构考虑为刚性单元建模,重点考虑车身与悬架部件的质量与惯量参数准确;稳定杅使用多段梁单元建模;橡胶弹性元件使用实测非线性刚度曲线模型;缓冲块使用实测刚度曲线建模;减振器特性使用实测速度特性曲线创建。建立整车有限元模型如图7所示。

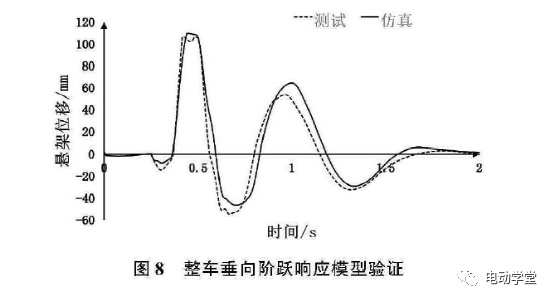

针对仿真工况车辆响应特性,重点对整车模型的垂向动态阶跃进行模型有效性验证。使用实车从路边石台阶驶下的悬架位移行程测试数据和整车模型仿真结果进行对比,验证整车悬架的动态阶跃响应仿真精度,如图8所示,证明该整车模型能够反映真实的车身及悬架系统动态特性,可以用于整车坠落球击电池包托底工况仿真。

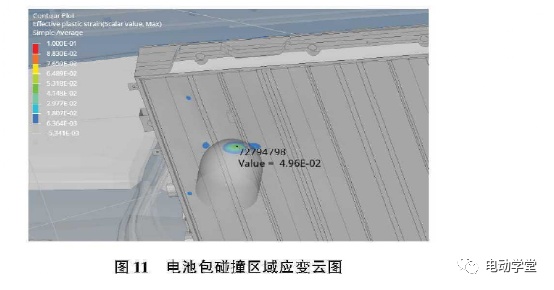

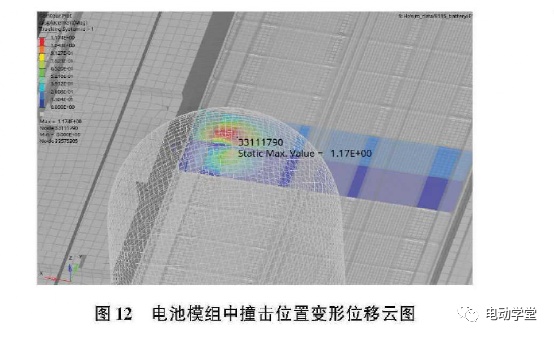

组的最大变形量不超过5%。图11所示为电池包碰撞区域应变云图,可见电池包结构最大应变为4.96%,材料的破坏应变为10%,说明在碰撞过程中电池包箱体结构没有破裂风险。图12所示为电池模组中撞击位置变形位移云图,可见电池模组单体最大垂向变形位移为1.17mm,变形量为1.17%,小于要求,说明碰撞过程中电池模组没有安全性失效风险。

对验证后的整车仿真模型进行整车坠落球击托底仿真。整车模型首先在重力作用下从设计姿态达到静平衡,为了加快平衡过程,缩短计算时间,通过多次尝试施加一定量的全局阻尼,使整车在ls内达到平衡。然后,车辆以3km/h速度从台阶匀速驶下。

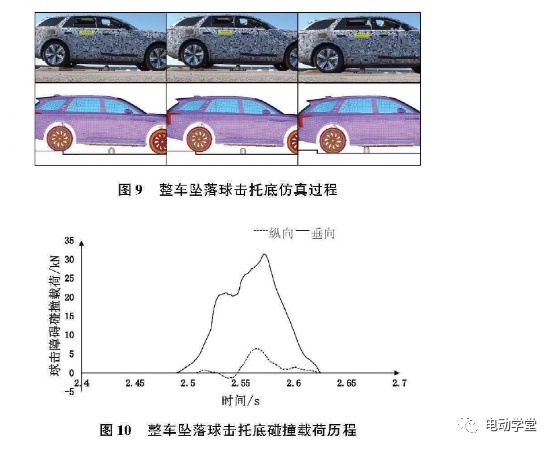

通过仿真可观察到整个撞击过程,如图9所示。当后车轮驶下台阶时由于轴荷减小,在重力作用下车身将产生坠落动能,直至电池包与半球形障碍物产生撞击,冲击载荷将车身弹起并再次坠落撞击。通过提取球击碰撞载荷,垂向载荷峰值为3lkN,纵向的刮擦载荷峰值为6.4kN。载荷时域历程如图10所示,可用于更加精细化的电池包系统模型的动态响应分析。

在电池包发生撞击时,要求电池包売体不破裂,电池模组的最大变形量不超过5%。图11所示为电池包碰撞区域应变云图,可见电池包结构最大应变为4.96%,材料的破坏应变为10%,说明在碰撞过程中电池包箱体结构没有破裂风险。图12所示为电池模组中撞击位置变形位移云图可见电池模组单体最大垂向变形位移为1.17mmm,变形量为1.17%,小于要求,说明碰撞过程中电池模组没有安全性失效风险。

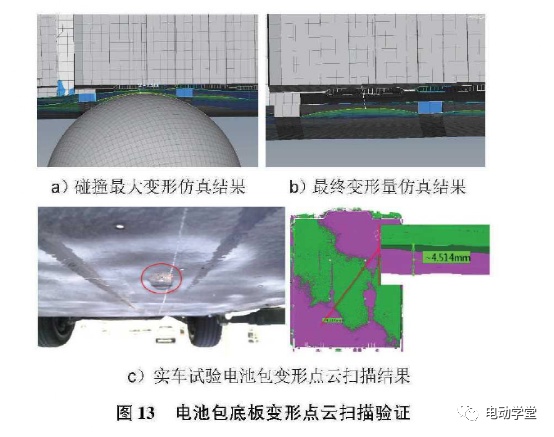

使用实车进行整车坠落球击试验,电池包在坠落球击后未发生箱体破裂及电池模组安全性问题。试验结果表明,整车坠落球击托底仿真方法能有效分析预测电池包的安全性能。

对完成试验的电池包箱体进行点云扫描测量,实车电池包在球击位置的最终静态变形量为4.51mm。(图13c)。仿真结果为3.99mm(图13b),与实车试验结果验证吻合。值得注意的是,仿真过程箱体底部最大侵入变形为7.16mm。(图13a),这是由于撞击时刻最大侵入变形量为箱体结构材料的弹性变形和塑性变形叠加产生,而静态变形量为材料的塑性变形产生。这说明实车试验只能测量到箱体的最终塑性变形,无法获得撞击时刻的障碍物最大侵入量,因此在工程应用中,整车模型仿真分析就显得更为重要。

在实际开发过程中,如何确定合适的障碍物尺寸及高度是需要研究的难题,通过进行大量重复试验不仅成本高昂,而且安全性风险大。同时开发过程中,如果能根据整车验证工况要求,获得与整车关联的电池包系统级的台架验证条件,将极大降低开发成本,缩短研发验证周期。

因此在整车仿真模型基础上,开展了不同球击障碍物尺寸与不同障碍重叠高度的工况强度评估研究。同时基于动态仿真能量结果,提出了一套由整车级仿真分析结果分解确定电池包总成级验证条件的方法。

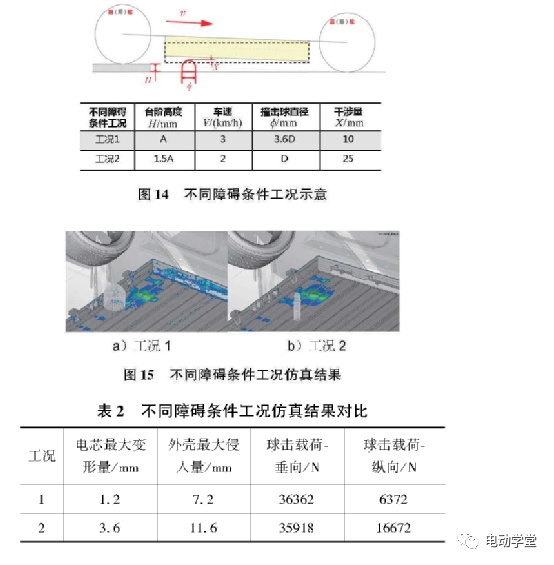

根据开发需求,预设了两种不同台阶高度、不同车速、不同球击障碍物直径、不同初始于涉量的工况方案,如图14所示。根据不同工况方案分别进行了整车坠落球击仿真分析,如图15所示。结果表明(表2),台阶高度增高、球击障碍物直径变小、于涉量增大,将对电池包产生更大的侵入,同时纵向的碰撞载荷将增大。

在电池包结构开发时,往往不具备整车条件进行实车的电池包托底试验验证,而且实车试验往往存在电池热失控安全风险,故电池包前期设计分析及试验一般在实验室台架上进行。目前,电池包碰撞、挤压台架试验条件多为准静态力值加载,不能与装配整车的整车重量、布置位置、悬架特性等影响因素关联,且准静态与瞬态冲击不能很好地等效。

通过实车试验与仿真研究,整车坠落使车辆产生初始动能,最终动能一部分转化为悬架阻尼元件与轮胎内能,其余基本转化为障碍物对电池包造成侵入的塑性内能。根据这个原理,可采用撞击头动态冲击电池包的撞击台架验证其安全性能,将仿真过程电池包增加内能进行提取。电池包内能增加53.1J,可将其作为撞击台架的初始动能条件,进行关联整车试验的电池包系统台架验证。

l)基于显式动力学整车建模仿真方法,通过合理的整车建模及精细化电池包建模,可以有效对新能源整车电池包底部球击虚拟试验进行安全性预测分析。

2)基于本文新能源整车虚拟试验仿真方法,可对不同使用工况进行虚拟验证分析,极大降低开发成本与安全风险,缩短开发周期。

3)通过提取整车仿真内能结果,可为电池包系统撞击台架提供试验条件,并与整车试验进行关联,未来可应用于电池包早期的安全性评估与结构开发。

广告

广告