三年前,日本汤浅公司(GS Yuasa Co., Ltd.,成立于1918年)参与了“下一代电力推进系统”项目,并致力于“轻量化蓄电池”的研发。该项目的目的是开发一种高安全、轻便和低成本的先进飞机系统,于是汤浅最终选择锂硫电池体系作为研究重点。

近日,汤浅与关西大学一起合作,在 (1) 载硫多孔碳颗粒;(2) 形成稳定的电极界面 (SEI)两大方面取得了一定进展。他们制备了8 Ah,370 Wh/kg的锂硫电池(见下图),部分数据将在Pacifico Yokohama举行的“第62届电池讨论会”上公布(2021年11月30日至12月2日)。此外,在蓄电池控制系统和模组结构的开发中,他们已经完成了原型模型的减重设计,并开始了试制和评估。

我们调查发现汤浅是和日本关西大学Masashi Ishikawa教授合作开发的锂硫电池。Masashi Ishikawa在有关载硫多孔碳颗粒和SEI改善方面发表了3篇文章,1篇发表于2015年(Progress in Natural Science: Materials International 25 (2015) 612–621),2篇发表于2017年(Electrochemistry, 85 (10), 650–655 (2017)和Electrochemistry, 85 (10), 671–674 (2017))。

图2. 日本关西大学Masashi Ishikawa教授。

几十年来,硫作为锂-硫(Li-S)电池正极材料的研究得到了广泛的研究。硫具有较高的理论容量(1672mAh g-1) 和合理的放电电压(ca.2V vsLi+/Li),并且是化石燃料的副产品。然而,众所周知,硫正极具有锂-硫电池实际应用的一些关键问题。其中主要问题包括中间产物在电池充放电过程中的溶解,硫和硫化锂的绝缘性以及硫正极的体积变化比较大等。在锂-硫电池硫正电极的放电过程,S8分子还原形成一系列多硫化锂(Li2Sn [n=1–8])。此时,Li2S8、Li2S6和Li2S4可以很容易地溶解在液体电解质中。此外,不溶性Li2S2和Li2S在充电过程中被氧化也可转化为可溶的多硫化锂。由于对硫化物在液体电解质中溶解引起氧化还原穿梭反应会诱导电池容量的快速衰减和较低的充放电效率。此外,多硫化锂溶解在液体电解质中会与各种电解质组分反应,并因此产生不必要的产物。因此,简单的硫正电极限制了液体电解质的选择,这阻碍了锂-硫电池的实际使用。由于仅使用元素S难以解决这些问题,因此建议合成S复合物以稳定S衍生物。在以前的工作中,S-复合材料与介孔活性炭和导电聚合物与S以及S-石墨烯电极已被广泛研究,并且这些正极显示出相对较高的电池循环稳定性。然而,这些电极仍然存在充放电效率不足的问题。近年来通过使用不同的S宿主材料和不同的电池设计来完全防止Li2Sn中间体的溶解。它们是硫与微孔活性炭或有机物质和全固态锂硫电池的复合材料。与其他类型的硫复合正极电极相比,这些类型的硫复合电极显示出更好的循环稳定性和更高的充放电效率,因此无需使用特殊电解质,因为它们可以完全防止多硫化锂溶解在液体电解质中。

通常有两种方法可以用来合成复合电极。一种是通过扩散熔化法将硫磺嵌入约1nm大小的微孔;二是通过热处理形成共价键合硫-聚丙烯腈复合电极(S-PAN)。有趣的是,尽管合成路线不同,并且机制尚未澄清,但这些类型的复合材料显示出类似的充放电行为。硫负载到复合材料多少取决于多孔材料的微孔体积。例如S-PAN复合材料中最合适的硫含量小于50%为了Li-S电池提高能量密度,如何增大硫负载量是另一个关键问题。因此,硫-微孔材料复合材料将应该更多地被研究。

基于以上问题,Masashi Ishikawa课题组针对不同的问题分别进行了探究。

1、一种可以限制多硫化物溶解的纳米硫-微孔碳复合正电极

在本研究中,作者合成了硫-微孔活化碳(AC)复合材料,作者研究了不同粒径ACs复合电极在不同电解质中的电池性能。

图3 Charge–discharge curves of the sulfur pristine AC positive electrode with LiTFSI/G4/HFE, LiFSI/EMImFSI and LiPF6/EC:DMC electrolytes at 0.1C

锂-硫电池充放电测试结果如图3所示。硫-AC正极显示放电容量约800-1000 mAhg,充放电效率接近100%,在所有测试的电解质中获得循环稳定性好。特别是含FSI的离子液体电解质表现出最高的放电容量,这可能与FSI电解质的低电荷转移电阻有关。一般来说,碳酸盐型有机电解质和FSI电解质在放电过程会导致不可逆转的副反应,因为无机碳酸盐型有机电解质,溶解锂多硫化物会与碳酸盐溶剂反应生成硫醚和锍官能团。另一方面,FSI阴离子在多硫化物阴离子的存在下会变得不稳定,并在硫正电极上生成不良产物。这些反应以化学方式进行。作者的结果表明,目前的硫-AC复合材料可防止Li2Sn物质溶解到液体电解质中,因此不会与碳酸盐溶剂和FSI阴离子发生不可逆反应。并且把目前的稳定行为归因于小尺寸的微孔可以防止扩散来自电解质内孔的溶剂分子阴离子。根据作者的结果,一个微孔1nm大小的结构在孔内强保留硫,这表明硫正极的一些问题可以通过这种简单的材料合成来克服。

另外,作者发现硫-AC正极显示出相对更好的低温性能并在60℃下可以阻塞防止多硫化锂溶解引起氧化还原反应穿梭反应阻止了电池的自放电行为

作者通过碱活化氮杂碳前体作为氮掺杂碳,制备了高比表面积和孔容的富微孔活性碳电极。并且作者成功地将大量硫加载到活化的AZC的微孔中。作者制备的细孔结构不同的活化AZC(BET表面积分别为1,747和2,319 m g)中硫含量可分别包含高达55%和62%。这个具有高S负载量的微孔活化AZC复合电极可作为可充电锂-硫电池有前途的正极材料。

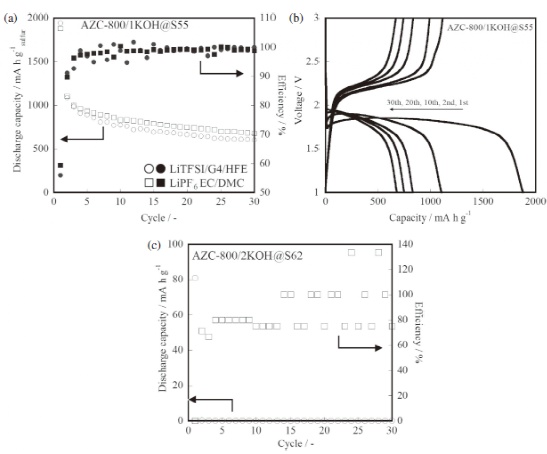

作者在材料制备过程中发现微孔是通过AZC-800碱活化脱氮选择性形成的。因此AZC-800/1KOH和AZC-800/2KOH具有高表面积。因此,在相应的活性炭电极中,S的负载量可高达55%和62%。AZC-800/1KOH@S55复合电极不仅在LiTFSI/G4/HFE电解液中中循环良好,而且在1M LiPF6 EC/DMC电解液中也能很好地循环。AZC-800/2KOH@S62电极可以在LiTFSI/G4/HFE中发挥作用,但与基于EC/DMC的电解质不兼容。作者把这些不同的特征归因于两个电极不同的细孔结构。(图4是AZC-800/1KOH@S55和AZC-800/2KOH@S62电极的充放电曲线)。

图4 (a) Discharge capacity of AZC-800/1KOH@S55 with LiTFSI/G4/HFE and 1M LiPF6 EC/DMC electrolytes. (b) Chargedischarge curves of AZC-800/1KOH@S55 with 1M LiPF6 EC/DMC electrolyte. (c) Discharge capacity and coulombic efficiency of AZC-800/2KOH@S62 with 1M LiPF6 EC/DMC electrolyte.

在这项工作中,作者制备了经过表面处理的活性炭(AC)和硫(S)复合正极。目前的AC已经开发出微孔和大孔体积。该复合材料可以成功地包含大量S并在不同电解质中表现出稳定的循环性能。

作者发现在120°C下用浓硝酸溶液对AC进行氧化处理可以提高充放电循环中的S利用率。具有包含S的氧化AC的正极不仅在醚基电解质中而且在碳酸盐基电解质中均表现出稳定的循环性能和高容量。

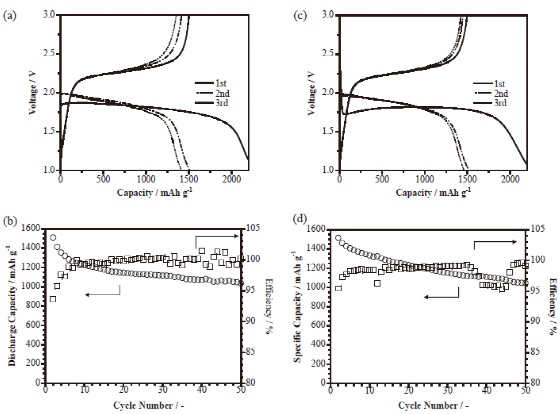

图5 Charge-discharge curves and discharge capacity and efficiency for oxidized AC-S cathode in LiTFSI:G4:HFE (a, b) and 1 mol dm-3 LiPF6/EC:DMC (c, d).

图5为氧化后的硫-碳电极电池的充放电性能。充放电曲线在醚基电解质和碳酸盐基电解质中显示出单一平台、高循环稳定性和高充放电效率。作者认为电极防止了Li2Sn的溶解是因为即使经过氧化处理,碳电极也可以保持微孔结构而不会本质改变孔径分布。50次循环后两种电解质中的放电容量约为1,000 mAh g,并且观察到的极化小于没有氧化的AC-S电池。作者发现氧化的AC-S中的S含量与未氧化的AC-S中的相同。因此,氧化导致的性能增强不是由于S负载的增加,而是由于AC-S表面性质的改善。作者认为通过活性炭中的含氧官能团与锂离子之间的相互作用,可以改善锂离子在孔隙中的扩散这种功能效应是必不可少的。虽然通过氧化处理提高容量的细节尚不清楚,但就提高放电容量而言,对AC进行表面处理将是一种非常有效的方法。

作者通过三项不同的工作,分别用制备微孔电极,制备高硫负载量电极和对碳电极进行酸处理的方法分别解决了锂-硫电池中多硫化物易溶解在电解液中,电池容量低等问题。以上方法为锂-硫电池的实际应用提供了指导和改进的方向。

由于这是5年前的一些工作,最新的进展目前尚不得知,不过我们可以根据这些工作对其技术思路有一个初步的了解。

广告

广告