文章来源:1.中汽研汽车检验中心(天津)有限公司;2.中国汽车技术研究中心有限公司

动力电池作为新能源汽车的关键部件,有着高能量密度、可自燃、可爆炸等危险特点。新能源电动汽车遭受高速碰撞时,电池系统遭受强力冲撞,汽车车身变形导致电池包挤压变形,电池组块相互挤压、叠落,损伤破裂,挤出电解液等,会引起短路、着火,甚至爆炸,全车烧毁。碰撞时,在电池包的三元梩电池内部隔膜会受到严重破坏,线路极易出现短路、着火,并发生爆炸。动力电池发生碰撞后存在极大的安全隐患,发生过多起电动汽车碰撞后起火燃烧,危及驾乘人员安全的事故,这也成为整车厂家和大众关注的焦点。

在现有的动力电池测试评价标准体系中,模拟动力电池碰撞实际场景的实验室级安全测评项目包括模拟碰撞测试、机械冲击测试和挤压测试三项,模拟碰撞测试和机械冲击测试分别是以夹具承载动力电池系统的方式开展水平或垂直方向冲击测试,属于非接触式动态碰撞;目前针对机械损伤评价研究多为利用低速静态挤压造成的机械损伤测试,属于接触式静态碰撞。在该种研究下分析了不同损伤形变对动力电池安全性造成的影响。现实中出现较多的动态接触碰撞场景,目前国内外在相应领域的研究中还有较大空白。因此动力电池动态接触碰撞的测试研究具有很强的现实意义。通过对动力电池动态接触碰撞的测试研究,找出关键的碰撞参数,探究有效的测试方案,搭建可行的测试台架,提供动力电池动态接触碰撞测试的解决方案。通过对动力电池动态接触碰撞进行研究,可以根据不同程度的碰撞损伤研究显示条件下动力电池在不同损伤程度下的安全边界。

本研究在测试样品的选择上,主要围绕动力电池最基本组成单元的单体进行研究,从最基本的层面探讨动态接触碰撞对动力电池安全性的影响。

实际事故情况中动力电池会受到不同程度的碰撞,造成不同程度的形变损伤,在此以形变深度作为控制变量进行不同程度损伤的动态碰撞测试对动力电池单体进行分析研究。据此设计如下的实验装置。

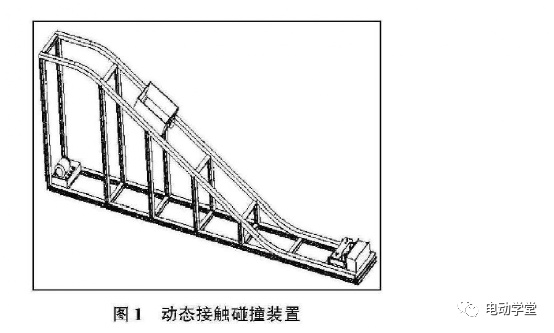

动态接触碰撞装置采用重力加速方式完成碰撞头的加速过程,通过相应限位装置实现对碰撞形变的可控调节,从而对处于固定状态的动力电池实现动态接触碰撞。该动态碰撞测试装置主要由装置本体、碰撞小车和固定装置组成,可以对现实中动态碰撞进行模拟实验,如图1。

电池安装位置有刚性限位装置,通过调节尺寸实现碰撞位置的控制和调节,可以进行不同碰撞形变的测试。碰撞固定装置有可调节平板,可以实现动力电池碰撞位置的调节,如图2所示。

鉴于实际碰撞中可能形成的冲击并考虑到外部壳体的防护作用门],碰撞头以半球圆柱的形式安装在小车前端,进行碰撞对应,该装置可以根据不同需求进行调整,试验后装置自带的牵引伺服电动机会将碰撞小车拉回到相应的出发位置,并使用电磁脱钩器进行试验启动。

将准备好的测试对象固定在台面上,通过调节高度控制装置,使测试对象中心与碰撞头中心位于同一水平面;采用伺服电动机带动碰撞小车,通过位移传感器控制设置值,到达位移值时通过限位开关停止。脱扣器采用电磁阀控制,通过电磁阀拉动脱扣器,保证小车固定,后面实施脱扣。

调节安装碰撞位置限定装置,将碰撞限位调节至对应的形变深度,系统通过电磁阀打开脱钩器,碰撞小车沿轨道下滑,到达碰撞位置,碰撞头与测试样品接触,完成碰撞。同时针对电池温度与电压进行监测,得到动态接触碰撞中全过程的各项数据。

从形式上看,当前国内主流装机占比居多的为方形电池,从体系看,三元与磷酸铁捚电池一直是动力电池材料体系的主流,而相对磷酸铁梩电池,三元体系电池能量密度更高而更受青昧,同时其安全性也更受到各方面的关注。因此本研究选取某款三元捚离子方形电池作为研究对象,从而使结果更具代表性与实际意义。本研究选择的样品参数见表1。

针对方形电池的结构特点及其在电池内部排列方式,分别选择在动力电池正极与负极的位置作为动态接触碰撞点,从5%损伤深度开始,以5%损伤深度增加,直至电池发生起火爆炸。在实际测试中,负极进行了损伤深度为5%、10%、15%、20%的碰撞测试,正极进行了5%、10%、15%、20%、25%、30%、35%的碰撞测试,试验结果见图3,将试验结果汇总,见表2。

在试验过程中负极冲击进行到15%损伤形变,即15mm时发生起火爆炸,正极进行到30%形变损伤,即30mm时发生起火爆炸。同时为进一步研究分析,分别在起火爆炸后提高5%的损伤深度各进行了一次测试。

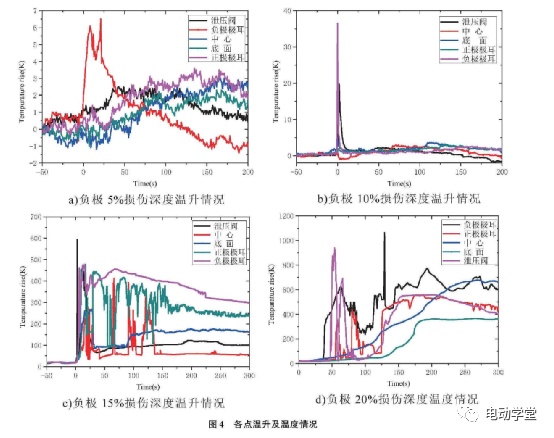

测试过程中监控了正极、负极、泄压阀、电池中心、电池底面五个位置的温度情况。针对负极位置的动态接触碰撞温升,测试各点温升及温度情况,如图4所示。

结合图4a与h,在未起火爆炸情况下的电池碰撞时刻,电池各监控位置均有不同程度温升。从图4a中可见,在损伤深度5%的条件下电池负极极耳附近出现了6~7K的温升,其他部分有2~3K的温升。从图4h中可见,在损伤深度为10%条件下,负极极耳处的温升较为明显,达到36.5K,同时位于正负极之间的泄压阀位置也有19.SK的温升。电池其他部分有2~3K的温升,但并没有负极极耳与泄压阀处显著。

图4c反映了15%损伤深度时电池发生起火爆炸的各点温度情况。碰撞起火后泄压阀处温度在碰撞后迅速升至597.1°C,同时负极极耳温度也迅速升至462.1飞电池其他各监控点温度也迅速上升至100°C以上。图4d中反映了20%损伤深度时电池发生起火爆炸各点的温度情况。负极极耳温度经历两个峰值,第一个是623.5°C,第二个是1064.6°C。泄压阀温度达到了941.2°C。其他各监控温度点温度也均达到300°C以上。通过分析数据可知,20%损伤深度情况下的各点温度要远高于15%损伤深度情况,其中负极极耳温度极值更是相差超过600K,这与实际实验中20%损伤深度爆炸更加剧烈的情况相吻合。

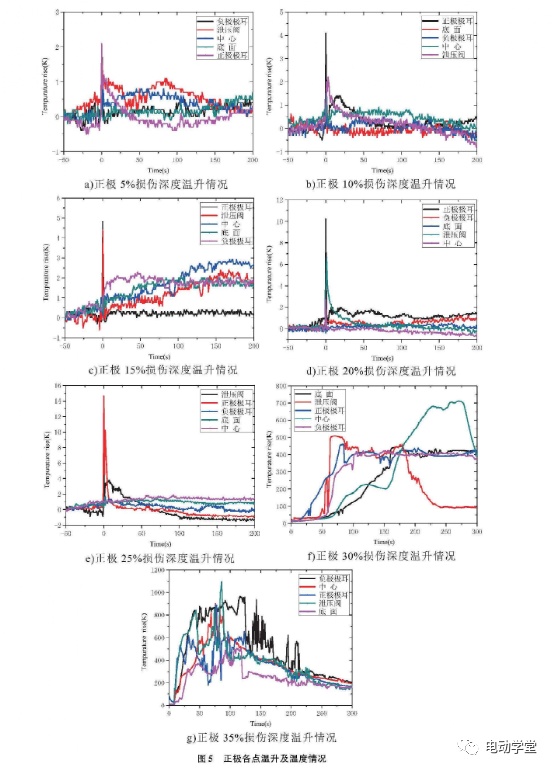

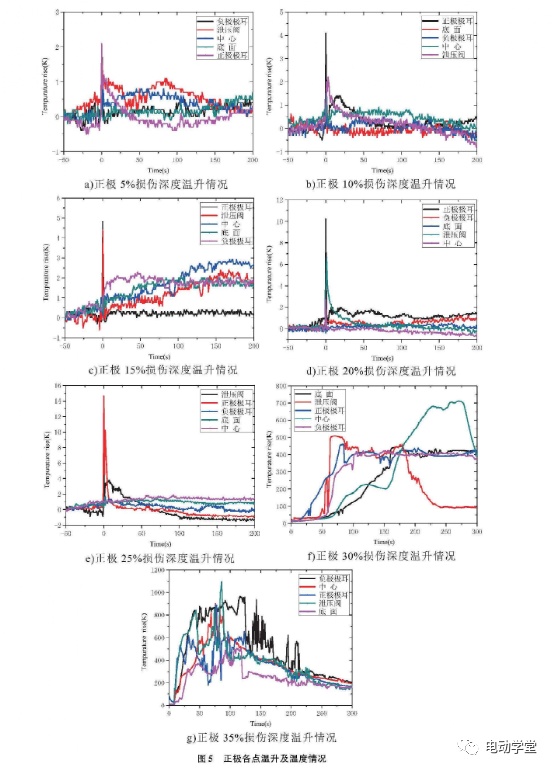

正极位置的动态接触碰撞测试各点温升及温度监控情况如图5所示。

结合图5a~e,在未起火爆炸的情况下电池碰撞后,电池各温度监控点均出现了不同程度的温升,以碰撞位置处正极极耳附近的温升最为明显。从5%~25%形变,正极极耳附近的最高温升分别是2.lK、4.lK、4.8K、10.2K和14.6K。温度逐渐上升,同时泄压阀附近温度电池碰撞时刻,电池各监控位置均有不同程度温升。从图5a中可见,在损伤深度5%的条件下电池正极极耳处仅有2~3K的温升。随着碰撞损伤形变的加深,电池各点温升也成正相关升高,但温升程度远小于负极处受到碰撞产生的温升。在碰撞形变达到25%时,正极极耳附近最高温度也只有不到15K,如图5e所示。与负极极耳受到冲击类似的是泄压阀的温升也有一定幅度的上升,而其他监控点温升几乎均没有超过3K。在相同程度损伤形变的条件下,正极极耳附近受到冲击造成的电池温升小于负极极耳受到冲击的情况。

图5f反映了30%损伤深度时电池发生起火爆炸的各点温度情况,可以看出正极极耳在冲击之后温度上升到458.4°C,泄压阀温度也上升至503.8°C,其他各监控点温度也升至400K以上。图5g反映了35%损伤深度时电池发生起火爆炸时各点的温度情况,电池正极极耳温度升高到607.2°C,泄压阀温度达到1095.1°C,负极极耳也达到924.7°C。各温度点温度均高于25%损伤深度时的温度值,同时其起火爆炸的猛烈程度也更甚于25%损伤深度时的状况。

综合正负极动态接触碰撞的温升数据,可以发现,相比静态挤压损伤,动态接触碰撞对电池造成的破坏性更大。国标中挤压的形变要求是30%形变量下不爆炸、不起火,而在动态接触碰撞中电池在30%形变量的深度损伤中发生了爆炸。因此动态碰撞带来的冲击要甚于静态挤压损伤的危害。

同时在相同的损伤深度下,正极附近受到的冲击所引起的电池整体的温升要小于对负极冲击造成的温升,负极在10%的损伤深度下,温升就已经超过465103K,这表明负极附近受到动态冲击更容易引起电池动态冲击,造成的危害隐患要大于正极。同时可以看出,随着损伤深度加大,电池热失控的反应程度也更加剧烈,其温度甚至可以达到1000°C以上。而较低损伤深度引起的爆炸,其最高温度可能只有500~600°C。从模组甚至电池系统的视角看,不同程度的热失控可能会造成不同程度的热蔓延,因此动态接触碰撞也可以作为触发动力电池系统热扩散的一种方法。这种方法也合乎实际发生碰撞事故中的场景。而电池温升与损伤深度成正相关,因此可以进一步考虑其作为动态接触碰撞的预警监控价值。

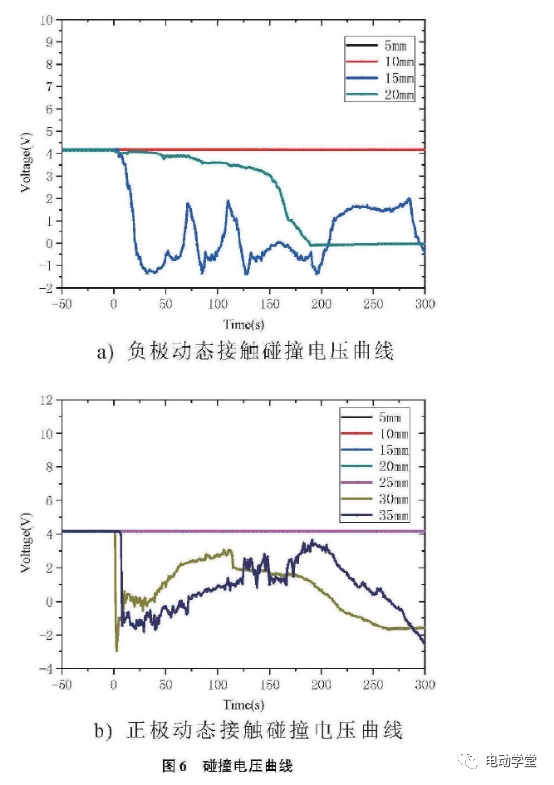

监控不同损伤形变下电池的电压变化,得到负极动态接触碰撞电压仙线簇与正极动态接触碰撞电压曲线簇,如图6所示。

综合图6a与h可以得到,当电池未发生起火爆炸时,电池电压几乎不会发生下降。而当碰撞损伤使电池起火爆炸时,电池会有迅速的电压下降。在起火爆炸的情况下,相比正极受到动态冲击后电压的迅速下降,负极受到动态冲击后电压下降速率稍缓慢。由此可见,单纯将电压作为监控电池是否受到动态碰撞是不合适的,存在电池受到冲击后已经产生了形变但电池电压依然保持平稳的可能性。因此相比于对电池温度的监控,如果单纯将电池电压作为监控电池安全水平的信号是存在较大隐患的。

本文通过搭建动力电池动态接触碰撞平台,设计了动力电池动态接触碰撞的测试方法,同时选择一款受众体系广泛的三元方壳电池单体作为研究对象,通过对动力电池受到动态接触碰撞后温度与电压变化进行分析,探讨了动力电池动态接触碰撞后的损伤及安全性。研究表明,首先,相比国标中传统静态挤压方式对动力电池提出的30%形变量不起火爆炸的要求,动态接触碰撞对动力电池造成的损伤在15%的损伤形变下就可能引发电池热失控从而造成起火爆炸,因此贴近实际碰撞情况的动态接触碰撞对动力电池造成的危险隐患更大。其次,在对碰撞位置的研究中可以看出,相比正极,负极附近受到的动态碰撞更容易在较小的损伤形变下导致电池热失控并引发起火爆炸。再者,动力电池的温升比电压更适合作为考察电池受到动态碰撞后存在热失控风险的表征参数与预警信号。同时在较低损伤深度的条件下,电池相应受到损伤的部分会产生与损伤深度正相关的温升,但在电池未发生热失控的条件下,电池电压并不会发生明显变化。

与此同时,动态接触碰撞也可作为一种引发动力电池单体热失控以及动力电池模组或系统热扩散的全新触发方式,该种方式也更贴近于实际交通碰撞事故中的现实场景,因此能更从实际角度出发考察动力电池的安全性。

广告

广告