新能源汽车在实际行驶过程中,车辆底部工况极度复杂,如掠过凹坑、凸起物或者石头路面时车辆底部极易受到撞击和剐蹭,由于滥用位置在车辆底部,极具有隐蔽性,给新能源汽车安全带来极大的隐患。

基于调研分析,底部滥用的常见工况可归纳为底部刮擦、托底、及球击/穿刺3类,其中底部刮擦常见于路面凸起障碍物对车辆底盘的刮蹭;托底类似减速后地面凹凸包对车辆底盘的冲击;底部球击/穿刺则对应路面飞溅异物高速撞击底盘的情况。

2020年6月,应电动汽车联盟委托,由中国汽研牵头,吉利汽车研究院、长安新能源和东风日产等单位参与,针对纯电动汽车整车安全研究制定适用于纯电动乘用车的底部抗碰撞能力测评方法和评价规范,开发出专用测试装备,并形成《纯电动乘用车底部抗碰撞能力要求及试验方法》团体标准,该标准已得到评审通过待正式发布。

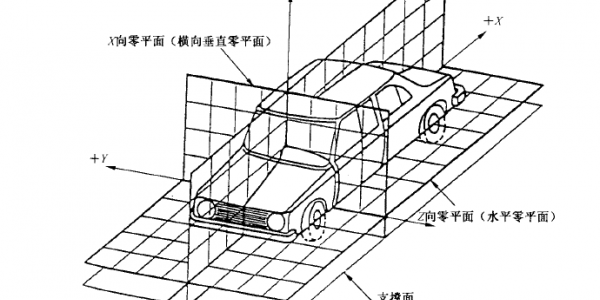

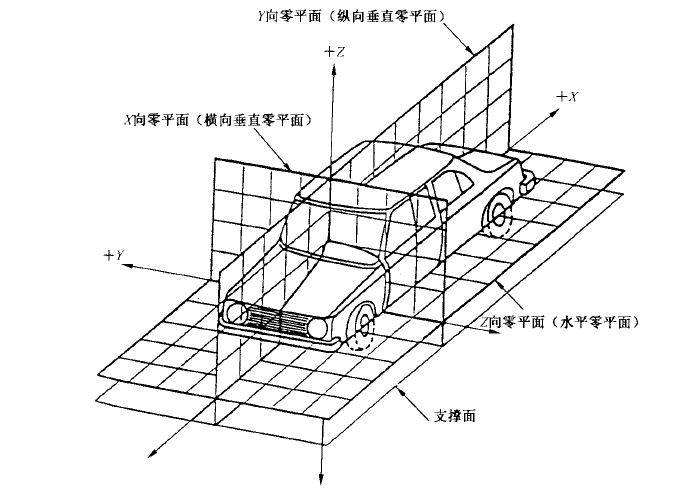

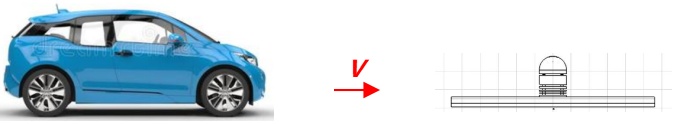

标准主要在三维坐标系中,从X和Z两个方向2个层面对纯电动乘用车底部抗碰撞能力进行测试与评价,X方向为整车刮底试验,主要模拟纯电动乘用车在行驶过程中经过凸起地面对底板处电池系统的影响;Z方向为整车托底试验,主要模拟纯电动乘用车在行驶过程中底部飞溅物或者爬坡上坎过程中异物对整车底部电池系统的影响。

刮底工装形式:刮底工装撞击面为φ150mm的实心半球,材质为#45钢;

刮底测试方向:沿着车辆三维坐标系中的X向,依次正向、负向各一次,时间间隔2h以上;

刮底初始对准位置:以动力电池包整车安装点的几何中心为原点、在半径240mm水平区域以内选定一点,选择该点沿X方向进行刮底测试,根据主机厂提供的电池包或系统布置示意图选择一点作为刮底初始对准碰撞位置;

刮底重叠量:刮底工装顶部最高点相对于整车试验质量下刮底初始对准位置沿Z向在电池包或系统底部投影点在Z方向上的重叠量为30mm,允许误差在+0mm ~+6mm;

刮底速度:试验车速为沿行驶方向30km/h±1km/h,沿倒车方向5km/h+(0~1)km/h,刮底速度为碰撞时刻速度。

监测车辆B柱下端X向加速度信号,电池包或系统底部加速度信号、壳体温度和高速摄像;试验完成后下观察2h,监测电池包或系统的泄漏情况,并测量底部变形量。

按GB/T 31498—2015标准中4.2.5章节要求进行绝缘电阻测量,绝缘电阻相对直流母线应不小于100Ω/V,相对交流母线应不小于500Ω/V,按照GB/T 4208—2017进行电池包或系统外壳防护等级测试,防护等级应满足IPX7。

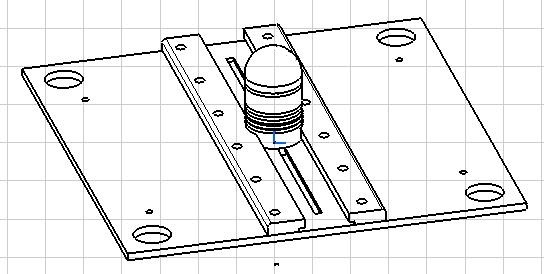

撞击头形式:撞击头前端为Φ25mm半球形,撞击头质量10kg,材质为#45钢;

撞击位置:以动力电池包整车安装点的几何中心为原点、在半径240mm水平区域以内,根据主机厂提供的电池包或系统布置示意图选定一点进行撞击;

1.待测整车;2.冲击头;3.发射装置;4.测试台架;5.地面

电池包或系统底部壳体温度,试验完成后观察2h,监控电池包或系统泄漏情况,并测量底部变形量。

按GB/T 31498—2015标准中4.2.5章节要求进行绝缘电阻测量,绝缘电阻相对直流母线应不小于100Ω/V,相对交流母线应不小于500Ω/V,按照GB/T 4208—2017进行电池包或系统外壳防护等级测试,防护等级应满足IPX7。

通过大量的纯电动乘用车底部抗碰撞能力验证方案的试验验证结果表明,整车托底试验与整车刮底试验很好的重现新能源汽车底部滥用场景,新能源汽车底部设计的防护板、横向横梁、侧栏等结构构件可以为电池包提供各种层次的保护,极大的提升了新能源汽车行车安全。

广告

广告