编者按:自动驾驶技术不仅可以减小驾驶员的负担,还可以提高行驶安全性,减少交通事故的发生。然而,传统的燃料汽车由于其复杂的驱动和传动系统具有响应速度慢、控制精度低的缺点,不能及时有效地执行自动驾驶系统中的决策命令。相比之下,电动汽车由于更容易实现精确控制从而受到更多研究人员的青睐。本文从自动驾驶角度出发,综述了四轮独立驱动/转向电动汽车(4WID-4WIS EV)的底盘配置和控制技术,还包括4WID-4WIS EV样机展示和性能分析等。最后针对4WID-4WIS EV的成本、线性模块集成技术和控制技术等方面的难点提出了一些展望。

《Towards

Autonomous Driving: Review and Perspectives on Configuration and

Control of Four-Wheel Independent Drive/Steering Electric Vehicles》

Multidisciplinary Digital Publishing Institute,Actuators2021,10, 184.

http://www.mdpi.com/2076-0825/10/8/184

摘要:本文对四轮独立驱动/转向电动汽车(4WID-4WIS EV)的底盘配置和控制系统的相关研究进行了综述和讨论。首先,本文介绍了4WID-4WIS EV的一些样机和线控集成模块,并对4WID-4WIS EV的底盘配置进行分析。然后总结了4WID-4WIS EV常用的控制模型,即动力学模型、运动学模型和路径跟踪模型。此外,介绍并讨论了4WID-4WIS EV的控制框架、控制策略和算法,包括稳定性控制、防侧倾控制、路径跟踪控制和主动容错控制。最后,从自动驾驶的角度讨论了4WID-4WIS EV面临的挑战和发展前景。

关键词:自动驾驶;四轮独立驱动;四轮独立转向;路径跟踪;操纵稳定性;主动安全控制;电动汽车

自动驾驶技术不仅可以减小驾驶员的负担,还可以提高行驶安全性,减少交通事故的发生。并且为了实现零排放目标和减小空气污染,电动汽车(EV)相较于传统的燃料汽车有更好的控制性能。因此,自动驾驶汽车(AV)和电动汽车在汽车的开发中成为热门话题[1-3]。

近年来,绝大多数自动驾驶汽车是基于传统的燃料汽车平台研究和开发的,如百度、Waymo,Uber等等。这些所谓的自动驾驶汽车是在现有的商用车辆上应用先进的感知传感器、决策和控制系统[4]。绝大多数的自动驾驶公司不是整车制造商,它们并不能将自动驾驶技术整合到自动驾驶平台设计中,这限制了自动驾驶汽车的商业化发展[5]。实际上,传统的燃料汽车并不是最好的自动驾驶平台,其复杂的驱动和传动系统(内燃机、变矩器等)具有响应速度慢,控制精度低的缺点[6]。相比之下,电动汽车受到更多研究人员的青睐,因为其没有复杂的驱动和传动系统,更容易实现精确的控制[7],可以更好地执行自动驾驶系统中的决策命令[8]。因此,针对于未来的自动驾驶、自动移动平台正在被广泛研究,包括舍弗勒,Protean等[9-11]。在自动移动平台中,线控底盘(X-by-wire)技术对于精确控制成为关键问题[12, 13]。

传统的汽车普遍采用集中的驱动系统和前轮转向系统(FWS)的底盘配置。随着底盘模块化和电动化的发展,众多人员着力研究X-by-wire模块,转向系统、驱动系统和制动系统都可以采用线控的方式[14]。这些与汽车悬架结合并且构成一个完整的底盘模块,这有利于根据不同需求对底盘进行改造[15]。采用X-by-wire模块,车辆可以轻易地实现精确的动态控制以提高主动安全性[16]。四个X-by-wire模块组成了四轮独立驱动/转向电动汽车(4WID-4WIS EV),其转向角和驱动/制动力矩可以被独立控制[17]。因此,4WID-4WIS EV可以轻易实现多目标优化控制,如操纵稳定性控制、防侧翻控制和路径跟踪控制[18]。因此,众多研究人员认为4WID-4WIS EV是一个理想的电动汽车开发平台。

近年来,4WID-4WIS EV被广泛研究。一些整车厂和大学设计开发了相关样机。此外,还研究了各种控制框架、算法和策略。但是4WID-4WIS EV的关键问题并没有被解决,这阻碍了其商业化应用的进程。针对自动驾驶,本文综述了4WID-4WIS EV的底盘配置和控制技术,最后针对4WID-4WIS EV的技术难点提出了一些展望。

本文其余部分内容如下:第2章介绍并分析了4WID-4WIS EV的底盘配置,第3章介绍了4WID-4WIS EV的典型控制模块,第4章综述了4WID-4WIS EV的控制框架和控制算法,第5章提出了4WID-4WIS EV未来发展的挑战和展望,最后第6章总结全文。

该章节主要侧重于4WID-4WIS EV底盘配置分析。首先,将会介绍4WID-4WIS EV的典型样机并分析其配置。然后综述4WID-4WIS EV的关键部件——X-by-wire模块,并对不同模块进行了比较分析。最后分析了4WID-4WIS EV的转向方式,介绍了不同转向方式之间的切换逻辑。

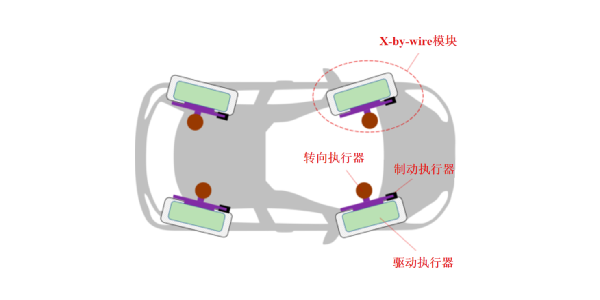

如图1所示,4WID-4WIS EV由四个集成了转向、驱动、制动和悬架系统的X-by-wire(线控)模块组成。线控模块中包括三种执行器:线控转向执行器、线控驱动执行器和线控制动执行器。线控转向执行器通常与转向主销集成在一起,该主销可以是虚拟主销亦可是悬架系统的一个部件。与轮辋集成的轮辋电机通常作为线控驱动执行器,与传统的集中式驱动系统相比,取消了减速器、差速器和半轴。电动液力制动系统(EHB)和电动机械制动系统(EMB)通常作为线控制动执行器[19-21]。

由于采用X-by-wire模块,转向角和驱动/制动力矩可以被独立控制,因此4WID-4WIS EV相比于传统车辆有更多的自由度(DOF),这使其有更多的转向和运动模式。

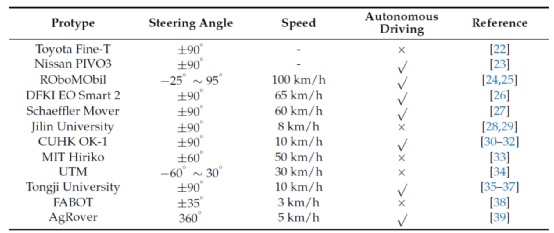

近年来,许多公司企业和大学正在着力研究4WID-4WIS EV,图2中展示了一些4WID-4WIS EV样机。作为一款外观前卫的车辆,丰田的Fine-T配备了4WID-4WIS技术,可以实现原地转向,有利于在狭窄区域内停车[22]。此外,日产还设计了三代4WID-4WIS EV的概念车,即PIVO1,PIVO2和PIVO3[23]。ROboMObil是一款4WID-4WIS自动驾驶的电动汽车。随着4WID-4WIS技术应用,它不仅展现了在低速情况下强大的机动性,如停车,还展现了高速情况下的操纵稳定性[24, 25]。DFKI EO Smart 2是一款专门为巨型城市设计的高度灵活的微型概念汽车。此外,4WID-4WIS可以改变汽车高度和长度以进一步提高机动性能。除单车自动驾驶外,EO Smart 2还可实现编队自动驾驶[26]。通过智能转角模块,舍弗勒的Mover可以作为在城市空间中自动和可持续移动的解决方案[27]。通过底盘配置重构,舍弗勒的Mover可以应用在不同类型的车辆上。除了汽车公司,一些大学也开发了一些4WID-4WIS EV样机,包括吉林大学[28, 29]、香港中文大学(CUHK)[30-32]、麻省理工学院(MIT)[33]、马来西亚理工大学(UTM)[34]、同济大学[35-37]、釜山国立大学[38]和爱荷华州立大学[39]。

图2 4WID-4WIS EV样机 (a) 丰田Fine-T;(b)日产PIVO3; (c)ROboMObil;(d) DFKIEO Smart 2; (e) 舍弗勒Mover;(f) 吉林大学;(g)CUHK OK-1;(h) MIT Hiriko; (i)UTM;(j) 同济大学

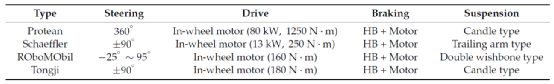

表1显示了几种4WID-4WIS EV样机的性能分析。大多数样机的转向角范围可达180°,有利于提高车辆的机动性。与高校设计的原型车相比,汽车公司开发的原型车具有更高的车速,更接近乘用车的性能要求。一些4WID-4WIS EV样机可以实现简单的自动驾驶功能,例如自动泊车。ROboMObil和DFKI EO Smart 2可以实现高级自主驾驶。

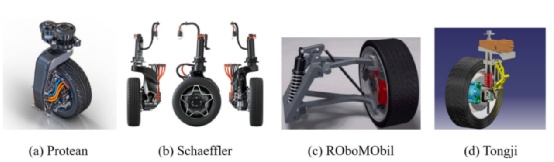

4WID-4WIS EV的关键部件是集成了转向、驱动、制动和悬架系统的集成线控模块。四个线控模块构成了4WID-4WIS EV的底盘。图3展示了四种典型的线控模块,其中前三个是成熟的产品样机,(b)和(c)已应用于Schaeffler Mover和ROboMObi。图(d)是由作者自行开发的。

表2展示了四种集成线控模块的结构分析情况。四个线控模块的转向执行器具有类似的结构,即伺服电机和减速器。但是,四个转向执行器的布置位置不同,即位于车轮上方(图3a和b)、车轮内部(图3c)和车轮旁边(图3d)。由于转向执行器的布局位置不同,因此会产生不同的转向范围和控制问题。如果将转向执行器位于车轮上方,则可以实现零主销偏移从而降低转向阻力。但是会增加线控模块垂直方向上的尺寸。如果将转向执行器位于轮车旁,则线控模块垂直方向上的尺寸可以减小,但会带来较大的转向主销偏移量,对转向电机性能要求较高。如果转向执行器布置在车轮内,则可以减小线控模块垂直方向上的尺寸和转向主销偏移量,但会增大轮内空间布局的难度。

表2 4WID-4WIS EV的集成线控模块结构分析

种线控模块的执行器均采用轮毂电机。Protean 线控模块采用PD18轮毂电机,输出的功率和转矩是四种线控模块中最高的。制动执行器均采用液力制动和电机再生制动的混合制动系统。所采用的悬架系统可以分为烛式、纵臂式和双叉臂式三种。相比于烛式悬架和纵臂式悬架,双叉臂悬架有更好的横向刚度和侧倾刚度,有利于提升车辆在侧向加速度较大的情况下的安全性。从表1可以看出,ROboMObil的设计速度100 km/h是所有原型车中是最大的。

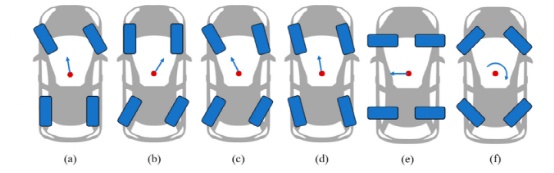

(a)前轮转向(b)后轮转向(c)四轮转向(d)斜向移动(e)横向移动(f)原地转向

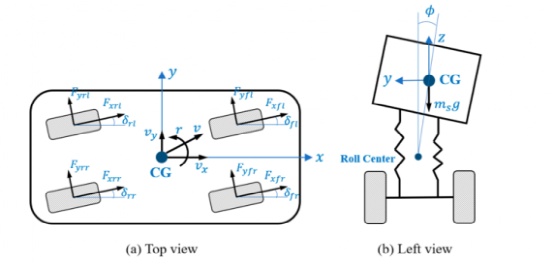

如上所述,由于采用了线控模块,每个车轮的转向角都可以独立控制。因此,4WID-4WIS EV比传统车辆具有更多的转向模式。如图4所示,包括前轮转向(FWS)、后轮转向(RWS)、四轮转向(4WS)、斜向移动、横向移动和在狭小空间内原地转向[40]。主动四轮转向除了可以提高汽车低速条件下的机动性,还可以改善高速时的操纵稳定性[41,42]。

为了应对不同工况,高效的转向模式切换是十分必要的。同济大学的陈辛波等基于转向中心连续原理提出了一种转向模式的切换逻辑,该方案可实现低速行驶时不停车的平稳切换[43]。通过实车测试[44],研究了FWS和RWS、RWS和4WS的切换逻辑。为了使模式切换过程中车辆动力学参数的突变和能量消耗达到最低,研究者们提出了B样条曲线来设计切换轨迹,并用多目标遗传算法对其进行优化[45]。陈辛波等基于4WID-4WIS EV的运动学和动力学模型,设计并验证了转向模式切换策略[46]。为了在高速条件下实现FWS和4WS之间的切换控制,设计了鲁棒控制器[47],旨在实现侧偏角和横摆角速度的平滑过渡。

该章节主要综述了4WID-4WIS EV常用的控制模型,包括车辆动力学模型、车辆运动学模型和路径跟踪模型。

车辆动力学模型通常用于描述车辆高速条件下的动力学特性,主要通过牛顿定律推导。根据控制自由度的数量,车辆动力学模型有各种演变形式[48]。一个复杂的动力学模型可以精确地描述车辆的动力学特性。然而,由于复杂模型具有很强的非线性和耦合性,这将给控制器的设计带来困难[49]。虽然可以通过一些假设来简化车辆动力学模型,但在某些情况下假设条件是无效的。例如,线性轮胎模型的假设在极端条件[50]下是不成立的。

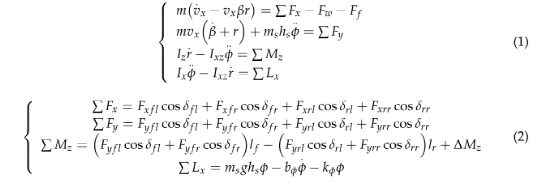

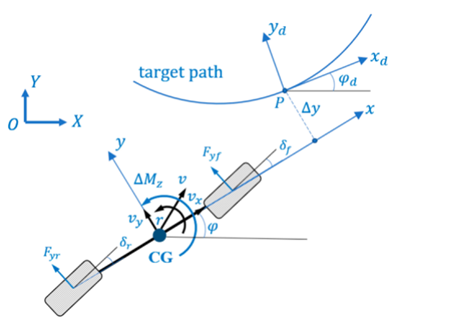

在车辆动力学控制方面,研究人员通常考虑纵向运动、横向运动、横摆运动和侧倾运动。图5显示了4WID-4WIS EV的动力学模型。根据图5,四自由度车辆动力学模型可以用以下表示[51,52]:

其中,vx是纵向速度,β是侧偏角,r是重心的横摆角速度,ϕ是侧偏角。另外∑Fx是轮胎的总纵向力,∑Fy是轮胎侧总侧向力,∑Mz是横摆力矩,∑Lx是侧倾力矩。Fw是空气阻力,Ff是滚动阻力。m是汽车的质量,ms是汽车的簧上质量。Iz是横摆惯性矩,Ixz是惯性积,Ix是侧倾惯性矩。δi (i=fl,fr,rl,rr)是每个车轮的转角(fl是左前轮,fr是右前轮,rl是左后轮,rr是右后轮)。Fxi和Fyi是每个轮胎的纵向力和侧向力。kϕ是悬架的侧倾刚度,bϕ是悬架的阻尼。∆Mz是因左右车轮受力不同而产生的外部横摆力矩。

是左右轮胎中心距。根据不同的控制目标,上述的4自由度车辆模型可以被简化成一个3自由度车辆模型或者2自由度车辆模型。

方程组(2)表明车辆的动力学模型主要取决于轮胎的受力

。轮胎是车辆的一个关键部件,它的结构特点和力学性能(垂向力、纵向力、侧向力和回正力矩)对车辆的动态性能(行驶、操纵稳定性和安全性)[53]有重大的影响。轮胎的力学性能主要受轮胎类型、侧偏角、滑移率、速度等因素的影响。轮胎模型描述了车轮受力和影响因素之间的关系[54]。

轮胎模型主要分为三类:通过对轮胎的受力进行简化而得到理论模型和解析公式,通过分析和拟合轮胎受力特性试验数据得到经验模型,结合理论模型和试验数据分析的半经验模型[55]。大多数经验模型或者半经验模型具有表示简单、便于计算和对特定轮胎拟合精度高的优点,如魔术轮胎模型[56]、Dugoff轮胎模型[57]、UniTire模型[58]、Burckhardt轮胎模型[59]、HSRI轮胎模型等[60]。理论模型不需要对试验的参数进行拟合,通用性较强,如Gim轮胎模型[61]、String轮胎模型[62]、Fiala轮胎模型[63]等。轮胎模型的选择取决于所需要解决的实际车辆动力学问题,是需要更加精确的理论模型进行建模还是需要面向实际工程应用的经验模型。

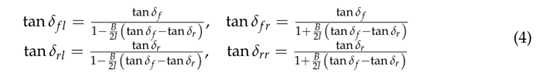

为了降低控制器设计的复杂性,四轮车辆轮胎模型通常被简化为一个单轨模型,如图6所示。事实上,四个转向控制变量减少到两个。两种模型的转向角转换关系均遵循阿克曼转向几何学[64]。

车辆运动学模型通常用于解决车辆在低速条件下的运动规划与控制问题,如自动泊车控制[65]。对于高速条件下车辆的运动控制,车辆的动力学模型更加适用[66]。

4WID-4WIS EV的单轨运动学模型如下[67]。

根据目标路径的信息差异,即目标位置的坐标或者目标路径的曲率,路径跟踪模型可以分为两种类型:一种是基于给定的

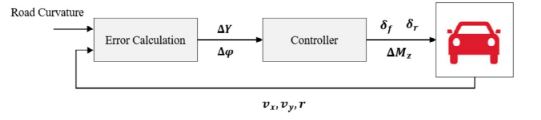

第二种路径跟踪模型是根据目标路径的曲率信息推导出来的,如图7所示。为了使车辆精确地跟踪目标路径,路径跟踪问题等价于使横摆角误差

在本章节介绍4WID-4WIS EV的控制模型。综述并讨论了操纵稳定性的控制算法和策略、防侧翻和路径跟踪。最后介绍4WID-4WIS EV的主动容错控制算法。

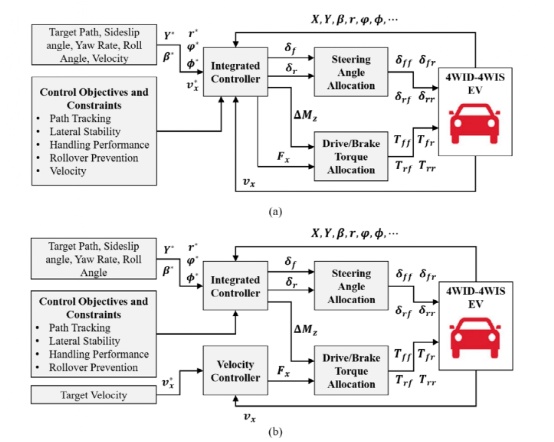

4WID-4WIS EV的控制框架分为两个类型,即耦合控制框架[70]和解耦控制框架[71],如图8所示。在耦合控制框架中,纵向运动控制和横向运动控制耦合,这就产生了多目标控制,给控制算法的设计带来了挑战。在解耦控制框架中,纵向运动控制与侧向运动控制解耦,这减小了控制器设计的复杂性。

从图8中我们发现耦合控制框架和解耦控制框架都由两个级别组成。高级是控制器设计。根据路径跟踪、侧向稳定性、操纵性能、防侧翻和速度跟踪的控制目标,来跟踪各种参考目标,如:目标路径、侧偏角、横摆角速度、侧倾角和速度。在路径跟踪控制过程中,必须考虑各种控制约束。所有的控制算法都采用集成控制器设计,然后集成控制器将控制信号输出到低级的控制系统,即分配层。

分配层次包括转向角分配和扭矩分配。转向角分配基于等式(4)。扭矩分配算法用于调整总纵向力 Fx 和外部横摆力矩 DMz,即直接横摆力矩控制 (DYC)。已经研究了各种扭矩分配算法,包括直接分配方法[72]、仿射控制分配[73]、序列最小二乘法[74]、加权最小二乘法[75]、动态分配[76]、模型预测控制 (MPC)[77]等。扭矩分配后,将计算出四个车轮的目标驱动/制动扭矩。

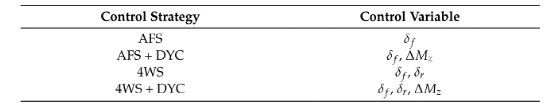

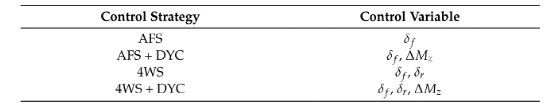

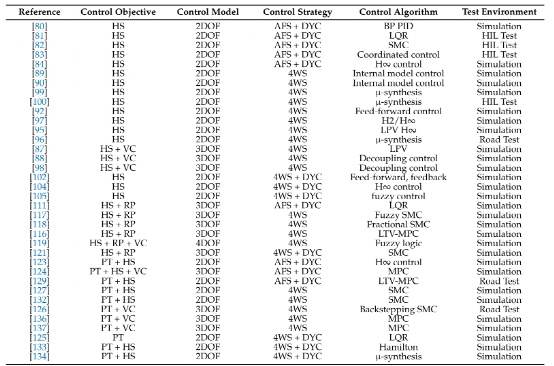

最后,分配级别将四个车轮的目标转向角和扭矩输出到 4WID-4WIS EV控制系统。对于闭环控制,车辆的运动状态和位置信息将反馈给集成控制器和速度控制器。由于4WID-4WIS技术的应用,4WID-4WIS EV动态控制有四种控制策略,即主动前转向(AFS)、AFS+DYC、4WS和4WS+ DYC,如表3所示。基于这些控制策略,4WID-4WIS 电动汽车在路径跟踪、操纵稳定性和侧翻预防方面与传统车辆相比有着卓越的驾驶性能。

车辆的操纵稳定性控制被定义为跟踪所需的侧滑角和偏航率[78]。对于传统的 FWS 车辆,只能控制前轮转向角。在高速条件下进行转向操纵时,前轮胎横向力可能进入饱和区,无法提供足够的力来保证车辆的横向稳定性[79]。对于4WID-4WIS EV控制系统,由于可以独立控制每个车轮的制动和驱动扭矩,因此可以轻松实现DYC。因此,外部横摆力矩可以弥补轮胎侧向力的不足,增加操纵稳定性。在[80]中,提出了一种基于 BP-PID 控制器的多模型控制系统,用于通过 DYC 提高横向稳定性。在 [81] 中,设计了一种基于校正 LQR 的新型 DYC 控制算法来实现车辆动态稳定性控制。基于滑动模型控制(SMC),提出了一种基于DYC 的分层控制策略,以提高行驶极限时的横向稳定性[82]。通过相平面法计算稳定性边界,设计了一种新的可扩展协调控制器来提高行驶稳定性和操纵性能,可以在AFS和DYC之间找到最佳平衡点[83]。为了增强横向稳定性,将一种结构改进的鲁棒内模控制方法应用于AFS+DYC的集成控制器设计[84]。控制图如图 9 所示。

与DYC相比,4WS技术更容易实现零侧滑角。同时,不需要处理外部横摆力矩和总纵向力的分配[85]。在[86]中,线性参数变化(LPV)模型用于简化非线性模型,解耦控制应用于速度跟踪控制和操纵稳定性控制。在[87]中,考虑到速度变化时的运动,LPV 控制器被设计用于 4WS 的操纵稳定性控制。此外,针对 4WS 车辆提出了对角线解耦(ADD)控制的衰减,这在解决不确定性和干扰方面表现出良好的鲁棒性 [88]。在[89]中,提出了一种内部模型控制(IMC)策略来解决稳定性控制系统的非线性问题。此外,采用多输入多输出 (MIMO) IMC 进行车辆稳定性控制[90]。在[91]中,一种操纵修正方法被应用于4WS车辆的操纵稳定性控制。基于SMC,分散控制算法对任意横向扰动具有鲁棒性,并且可以保证车辆收敛到参考横摆率和零侧滑[92]。由于鲁棒控制具有处理参数不确定性、外部扰动和传感器噪声强的优点,许多研究人员对鲁棒控制进行了研究,并将其应用于4WS车辆的操纵稳定性控制当中,包括H2控制、

混合鲁棒控制器被设计用于稳定性控制。在[98]中,具有

性能的预补偿解耦控制应用于纵向运动控制和操纵稳定性控制。在[99]中,使用综合鲁棒控制器提高了操纵稳定性和系统鲁棒性。在[100]的车辆模型中考虑了参数的变化,并且

-综合控制器是为 4WS 设计的。虽然鲁棒控制方法在处理参数扰动方面表现出很强的鲁棒性,但大范围的扰动会应用到高阶控制器,这给硬件带来了大量的计算。我们需要在控制器设计中找到控制性能和计算效率之间的良好平衡。

凭借 4WS 和 DYC 的优势,4WS 和 DYC 的组合为 4WID-4WIS 电动汽车提供了卓越的操纵稳定性[101]。在[102,103]中,设计了两个前馈和反馈控制器,通过4WS和DYC的集成控制实现零侧滑角和目标偏航率跟踪。在[104]中,将稳健的

控制方法应用于4WS 和DYC 的协调控制,以提高极端条件下的操纵稳定性。在[105]中,模糊控制理论被用来设计4WS+DYC的反馈控制器,以提高高速条件下的横向稳定性。为了获得增益调度控制器,LPV 系统与

最优控制理论相结合,用于 4WS 和 DYC 的操纵稳定性控制器设计[106]。此外,考虑到轮胎非线性,4WS和DYC控制与主动悬架控制相结合,以提高操纵稳定性和乘坐舒适性[107]。与AFS相比,4WS和DYC的协同控制可以提高AV在极端条件下的主动安全性。

虽然操纵稳定性控制可以在限制行驶条件下提高横向行驶安全,但对于一些大尺寸车辆,例如卡车和公共汽车,有必要考虑侧翻预防性能[108]。侧翻预防控制通常与操纵稳定性控制一起考虑[109]。侧翻指数(RI)通常用作防侧翻的控制性能指标。在 [110] 中,提出了一种RI算法来评估侧翻效应,基于RI算法和侧倾状态估计器设计了侧倾状态估计器,并设计了集成的侧翻缓解控制器,以达到在不损失车辆横向损失的情况下降低侧翻危险的目的。此外,提出了一种多侧翻指数(MRI)最小化方法来实现重型铰接式车辆的主动侧翻预防控制[111]。

不同的控制算法被设计用于侧翻预防控制。在[112]中,线性二次静态输出反馈(LQSOF)方法应用于预防车辆侧翻的预览控制器设计。在[113]中,设计了一种非线性控制策略,可以在防止侧翻的同时保证操纵稳定性。在[114,115]中,设计了脉冲转向系统和液压机械脉冲转向系统,将操纵稳定性控制和侧翻预防控制集成在一起。在 [116] 中,线性时变 (LTV) MPC 应用于集成控制器设计,可以通过 4WS 技术提高横向稳定性、操控性能和侧翻预防。在[117]中,模糊SMC方法应用于4WS车辆的车辆动态控制,可以增强动态响应并处理系统非线性。在 [118] 中,为 4WS 车辆提出了一种新型的分层控制,它使用分数 SMC 来获得良好的鲁棒性,控制系统框图如图 10 所示。虽然SMC 在处理系统非线性方面表现出良好的性能,但控制器抖动仍然是该应用的关键问题。

此外,通常将 4WS 和 DYC 结合使用以提高防侧翻性能。使用 4WS 和 DYC 技术,提出了一种带转向的集成动态控制(IDCS)系统,以通过模糊逻辑提高操纵稳定性和侧翻预防性能[119]。在[120]中,设计了一个切换式 MPC 控制器,通过主动转向控制和主动差速制动控制实现侧翻预防。基于SMC方法,提出了一种集成主动转向控制和驱动/制动力分配的分层协调控制算法,可以提高操纵稳定性和防侧翻性能[121]。

路径跟踪控制是自动驾驶汽车的主要控制任务[122]。因此,近年来得到了广泛的研究,设计了各种控制算法。在[123]中,DYC 用于提高路径跟踪性能,并将稳健的

控制方法应用于 DYC 控制器设计。在[124]中,提出了一种基于DYC的耦合控制框架,并且速度跟踪控制和路径跟踪控制都与LTV MPC一起考虑。在[125]中,基于LQR技术,4WS和DYC都被用来提高路径跟踪性能。为了提高路径跟踪控制器的鲁棒性,使用反推SMC理论[126]为4WID-4WIS农业机器人车辆设计了一个鲁棒的路径跟踪控制器。为了提高反步 SMC 的控制精度,将前馈和反步 SMC 相结合的综合方法应用于 4WID-4WIS EV 的路径跟踪控制[127]。在 [128] 中,四轮 SMC 转向控制器设计用于 4WID-4WIS EV 的路径跟踪。同时,纵向速度控制器采用SMC方法设计。

对于低速的自动驾驶考虑路径跟踪控制就足够了,但是随着车速的提高,车辆的操纵稳定性和防侧翻问题就越来越突出。路径跟踪问题需要与高速条件下的操纵稳定性问题一同考虑,尤其是在极端条件下。与传统车辆相比,4WID-4WIS EV有更多的控制自由度,因此更容易实现路径跟踪和操纵稳定性的集成控制。文献[130]中将一种LQR反馈控制器应用于4WS高速紧急避障条件下的路径跟踪。除了路径跟踪问题,也考虑了操纵稳定性的控制问题。然而LQR方法对系统非线性和不确定性具有较差的鲁棒性。文献[131]通过集成AFS和DYC设计了具有鲁棒性的LQR控制器用于路径跟踪。基于SMC理论,设计了4WS车辆的自动路径跟踪控制器,该控制器对于处理转向功率扰动、路径半径波动、横向风扰动等系统不确定性具有很强的鲁棒性。文献[133]将哈密顿能量函数控制理论应用于4WS+DYC控制系统的路径跟踪和侧向稳定性控制。除此之外,将鲁棒控制器应用在集成4WS+DYC控制系统不仅可以提高路径跟踪性能和操纵稳定性,而且对参数扰动也具有较好的鲁棒性。控制图如图11所示。

图11 文献134中集成4WS+DYC控制系统的控制图

此外,MPC被广泛地应用于AV的路径跟踪控制[135]。文献[136]基于MPC设计了一种耦合控制框架,综合考虑了速度跟踪控制,操纵稳定性控制和路径跟踪控制。此外,估计了道路附着系数以提高控制精度。基于非线性4WS车辆模型,文献[137]通过非线性模型预测控制(NMPC)设计了一种综合考虑操纵稳定性和路径跟踪的集成控制器。尽管MPC相较于其他控制算法有更好的控制精度,但是实时优化给硬件带来了巨大的计算量。

最后,表4总结了4WID-4WIS EV的各种控制实例。可以发现,2自由度单轨模型是对4WID-4WIS EV最常用的控制模型。如果考虑纵向运动控制和防侧翻控制,则需要另一个控制自由度,这就产生了3自由度控制模型。为了提高操纵稳定性,防侧翻性能和路径跟踪性能,不同的控制策略如AFS+DYC,4WS和4WS+DYC等在4WID-4WIS EV的动态控制中广泛应用。而且,LQR、SMC、鲁棒控制和MPC是4WID-4WIS EV最常用的控制算法。LQR只能解决线性系统,SMC和鲁棒控制对于解决系统不确定性和扰动有很好的鲁棒性,但是它们的控制性能非常容易受到模型精度的影响。凭借模型预测和实时优化,MPC可以实现精确控制,但是实时优化会给硬件带来巨大的计算量。仿真、硬件在环(HIL)测试和道路测试是三种算法验证的方法。可以发现,大多数论文都是通过仿真来评价控制算法。只有很少的论文进行了道路试验。一个很重要的原因是4WID-4WIS EV所应用的技术还不够成熟,尤其是X-by-wire技术,其可靠性和安全性不能完全保证。道路测试涉及到一定的安全风险。

其中HS、PT、RP、VC分别为操作稳定性、轨迹跟踪、防止翻车、速度控制的缩写

虽然X-by-wire模块可以为4WID-4WIS电动汽车带来多种控制策略和转向模式,有利于提高驾驶性能。但是一旦其中一个X-by-wire模块出现故障,就会增加车辆不稳定的风险[138]。为了解决这个问题,主动容错控制算法得到广泛研究[139]。

文献[140]设计了一种基于MPC的容错控制系统,其中一个MPC用于容错控制,而另一个MPC作为观测器对执行器故障进行评估和补偿。在文献[141]中提出了一种基于模糊逻辑和MPC的多重的基于模型容错控制系统。在文献[142]中,采用双环SMC来处理轮毂电机故障。在文献[143]中,设计了一种自适应SMC容错控制器。在此基础上,文献[144]将改进SMC应用到4WID-4WIS电动汽车的主动容错控制中,其中转向几何根据故障车轮所在位置重新安排。在文献[145]中,凭借自适应快速终端SMC设计了一种鲁棒自适应容错控制方案。此外,博弈论也被应用到主动容错控制中。在文献[146]中,通过微分对策设计了一种基于合作博弈的执行器容错控制策略。此外,文献[147]结合反馈线性化和合作博弈论设计容错控制器。为了提高容错控制器的鲁棒性,文献[148]设计了一种与模型无关的自校正容错控制框架,可以加强不同故障条件下纵向和侧向跟踪能力。

为了改善监控车辆状态的性能,文献[149]设计了一种故障检测和诊断算法来监视车辆状态并且提供包含控制器错误信息的反馈。在文献[150]中,设计了一种主动容错控制框架,包含基线控制器、一组可重构控制器、故障检测和诊断机制和决策机制。

此外,在文献[151]中,控制分配方法已被广泛用于实现4WID-4WIS电动汽车的主动容错控制。在文献[152]中,提出了一种定向轮胎力分配算法以解决转向系统在路径跟踪过程中的故障。在文献[29]中,介绍了一种基于伪逆矩阵的控制分配方法来实现力和力矩的解耦。基于LPV框架,文献[153]将重构控制应用于转矩分配,即使在线控转向系统发生故障时也可以实现速度和路径跟踪。在文献[154]中,基于故障检测和诊断模块,设计了一种可重构控制分配器,将广义力/力矩最优化地分配给四个轮子。

尽管4WID-4WIS EV相较于传统的车辆有更加卓越的性能,但是一些与机械和控制相关的关键技术问题还没有得到解决,这阻碍了其商业化应用。

第一个挑战是4WID-4WIS EV的高成本。由于X-by-wire模块的应用,4WID-4WIS EV 中要用到12个控制执行器。与传统的集中控制式车辆相比,更多的执行器会导致更高的成本。因此,成本的降低是首要考虑的。X-by-wire模块的高度集成化设计和可重构底盘的概念是很好的解决方案。通过高度集成化的X-by-wire模块,可以根据不同需求,使用不同数量的X-by-wire模块重构底盘,并且应用到不同的自主移动平台,例如,四个X-by-wire模块可构成自动乘用车,而八个X-by-wire模块可组成自动卡车。一旦任务完成,X-by-wire模块将被拆分,并为下一次任务做好重组准备。

第二个挑战是集成化X-by-wire模块的机械结构和集成技术不成熟,特别是在处理极端条件方面。从集成X-by-wire模块的文献综述中可以发现大多数X-by-wire模块采用简单的悬架结构,不足以承受巨大的侧向力。因此,现有的4WID-4WIS EV只能在普通的条件下行驶,不能处理严峻和极端的条件。因此有必要为4WID-4WIS EV的未来应用设计先进实用的X-by-wire模块。

第三个挑战是X-by-wire技术的可靠性。相比于传统的机械系统,X-by-wire技术的可靠性和安全性较差,通常是不可靠的。因为4WID-4WIS EV有12个涉及转向、驱动和制动的控制执行器,执行器的故障可能性仍是一个关键问题。另外,考虑到X-by-wire技术,尤其是线控转向技术不是一个成熟的技术,因此有必要设计有效的主动容错控制系统来保证系统功能安全性。

最后的挑战是控制技术,对于具有非线性MIMO控制系统的4WID-4WIS EV,用简单的控制算法来处理参数的不确定性、外部干扰和传感器噪声是不容易的,例如PID控制。

以底盘配置和控制技术为重点,本文对4WID-4WIS EV进行了文献综述和展望。介绍了各种4WID-4WIS EV样机和集成化X-by-wire模块。比较并分析了不同的底盘配置和机械结构。此外,讨论了4WID-4WIS EV的转向方式和转换逻辑。总结了4WID-4WIS EV常用的控制模型,包括运动学模型、动力学模型和路径跟踪模型。通过不同的控制模型,可以实现控制目标,包括操纵稳定性控制、防侧翻控制、路径跟踪控制和主动容错控制。对于不同的控制目标,综述并分析了控制算法。最后,对于4WID-4WIS EV的开发和应用提出了一些挑战和展望,包括成本、机械设计、控制技术等。

作者贡献:起草初稿, P .H.; 写作——评论与编辑, X.C. 两位作者都已阅读并同意手稿的出版版本。

拨款:本研究由国家重点R&D项目资助,(批准编号2018YFB0104802)。

参考文献

广告

广告