为了在特定电池容量和车辆重量下最大程度地提高电动汽车的续航里程,工程师们不断努力,尽可能优化电气和机械系统的性能。他们采用效率映射过程,确定动力系统的“最佳点”(即在扭矩-速度曲线中,系统以峰值效率运行的区域),设计出尽可能在最大效率区运行的部件。但是问题在于,效率映射过程既昂贵又耗时,通常会连续几周占用昂贵的设备。

他们采用效率映射过程,确定动力系统的“最佳点”(即在扭矩-速度曲线中,系统以峰值效率运行的区域)。这个过程既昂贵又耗时。

为了测试和优化动力系统,汽车制造商求助于测试与测量设备供应商HBK。HBK的系统可全方位评估电动汽车动力系统,包括电机、控制器、变速箱和逆变器。HBK表示,其最新的产品线eDrive功率分析仪可以显著缩短创建效率图所需的时间。

Charged杂志近期采访了HBK工程师Mitch Marks,他向我们描述了eDrive功率分析仪如何使用创新的数字算法绘制电机效率图,且相比过去使用模拟方法所需要的时间,eDrive的耗时几乎微不足道。

Charged: HBK称其工艺将测试时间缩短了近十倍。究竟是什么导致效率映射过程如此耗时呢?

Marks: 动力系统效率主要因速度和扭矩,以及一些其他因素而异。我们的设备测量电池功率、逆变器功率和电机功率,以确定在不同扭矩-速度组合下每个部件的效率。我们使用测功机,为车辆运行范围内的每个点编写扭矩和速度参数,测量各种部件的输入和输出功率,并使用这些数据计算每个部分的效率。绘制数据点之后,我们就可以详细看到整个推进系统的运行方式,也可以对动力系统进行设计,优化效率。

效率映射的原理听起来很简单,因为我们只是查看扭矩-速度范围内的几百个工作点。但是,效率也会随着传动比、温度甚至电池的充电状态而变化。突然之间,所有这些实际变量可能会扩展成单个动力系统的约50,000个独特的场景,这可能会占用试验台几周的时间。

传统的功率分析使用锁相环技术。简单来说,这是一个用于追踪频率的电路。由于这是一项模拟技术,其本质上非常慢,通常调谐到60 Hz。于是我们就会好奇,“为什么每个人都用电线工具开发车辆?你的车可不止能跑12英里/小时。”

电动汽车电机的运行速度各不相同,因此功率分析仪需要在一定的频率范围内扫描,以便在所有这些速度下测试电机。问题是,每次频率变化,功率分析仪都必须等待系统稳定后才能进行下一次读数。这样一来,每次测量的时间大约增加10秒。将这个时间乘以50,000个设定值,我们会发现,单单测功机的时间就以周计了,而且这还是在假设一切按计划顺利进行的前提下。

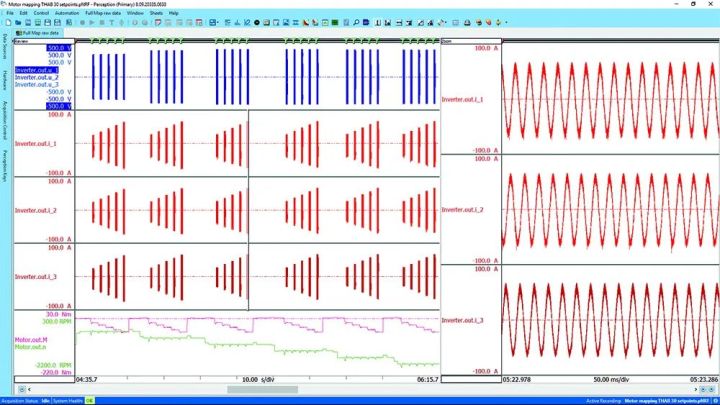

针对这个痛点,我们开发了一种数字算法,可以实时读取输入至电机的正弦波基频,对其进行跟踪,每半个正弦波周期提供一次测量结果。这种极其稳健的算法只需半个基频周期就能提供结果;基频是机器旋转一圈的一小部分。例如,一台20极的机器每旋转十分之一圈就要进行一次测量。我们称之为周期检测,并使用一种很强大的数字算法来实现周期检测。

绘制一张包含50,000个场景的效率图大约需要10个小时,而传统的方法可能需要10个工作日或更长时间。

周期检测算法测量逆变器正弦波的每个过零点,每个周期进行两次测量。这样一来,只需几分钟就能完成一张具有300个唯一条件的效率图。绘制一张包含50,000个场景的效率图大约需要10个小时,而传统的方法可能需要10个工作日或更长时间。

Charged:在效率图测试中,您具体测量的是什么?

Marks:我们测量DC总线电压和电流、逆变器电压和电流、逆变器输入功率和逆变器输出功率。逆变器连接到电机,因此我们测量电机的扭矩和速度输出。一旦知道输入电机的电功率和从电机输出的机械功率后,我们就能确定电机的效率。如果是变速箱,我们可以测量机械功率输出,并计算效率。这些测试与温度紧密相关,因为变热的机器会损耗更多的能量,效率也会随之降低。因此,工程师们力求将机器保持在极其严格的温度范围内。

HBK设计的eDrive产品可以同时测量所有机械和电气值——扭矩、速度、温度、电压、电流等。这些测量值,以及动力系统控制系统的数据,均被即时存储。后处理分析将实际数量与控制器正在“思考”或估计的值进行比较,便于工程师设计和优化控制系统。

我们将电池、逆变器和电机放在测功机上,输入多个设定值,从而确定动力系统全范围内的扭矩和速度。接下来,我们针对每种情况,测量电池功率、逆变器功率和电机的机械功率输出,以确定逆变器效率和电机效率。这样一来,我们便得到一张效率图,其中,速度设为X轴,扭矩设为Y轴。我们想弄清楚最有效的点在哪里,以便使动力系统大部分时间内都运行在最有效的点。

然后工程师将使用这些数据来优化动力系统,以及定义车辆的驾驶模式参数。例如,他们可以看着效率图说,“好吧,在环境温度为20℃的无约束模式下,我的电池充电状态是这样的。我可以自由自在地驾驶。”或者说,“40℃——非常热。我的电池电量非常低,而我迫切需要去个地方,我会更保守地驾驶。”这一切都得益于效率图,它告诉我们,“在这些精确的条件下,我需要这样驾驶。”

Charged:电池组的充电状态对这些测量和效率有何影响?

Marks:随着电池电量逐渐下降,您可能会降低总线电压,节约能源。或者电池中的一些基本功能会调低其电压水平。因此,充电状态会影响DC总线的状态或者你愿意提供的电流大小。

在测试过程中,工程师使用电源来模拟电池组,市面上有很多非常好的电池仿真系统。使用真正的电池进行测试的问题之一在于,其中涉及很多安全问题,而且成本很高。

Charged:对于其他测试设置呢?电动汽车制造商通常并行运行多少个试验台?

Marks:这取决于汽车制造商的规模。例如,通用汽车有专门的场地,其通道上有120台几乎一模一样的测功机。这些仪器就可以用于动力系统效率映射、NVH测试等。通用汽车还使用手推车运入电机,由技术人员连接电机,然后就可以关上门进行测试。这就是通用汽车公司——可谓是尽善尽美。反观许多初创企业的实验室,他们的设备可能是七拼八凑的,操作员的本职工作并不是测试。因此各不相同。

装载机的运行相当标准化。例如,如果运行一台100千瓦的在试设备,负载电机将是200千瓦,在此情况下运行峰值功率,机器就会过载并在整个范围内运行。那些测功机系统可以严格保持速度,吸收扭矩,且不会造成太大的波动。好的测功机价格非常高,但差的测功机可靠性很低。但通常情况下,您的机器足以承载即将安装于其上的大部分电机。

此外,通过对eDrive公式的编辑,你可以实现对三相及以上的电机测试或针对拥有一台以上的多电机系统测试。额外的输入通道可帮助用户接入温度传感器、加速度计、麦克风、CAN总线等。我们还提供了一套分析工具,用户也可以创建自定义分析。

由于我们对机械和电气效率进行全方位测量,因此我们可以帮助设计单个部件(电池、逆变器、电机和控制系统)的工程师优化这些部件,促进部件的协同工作,打造更卓越的整体动力系统。

所有原始数据都是即时存储,因此可以按需随时详细检查测量结果,无需在某些操作点重新运行测试。借助新增的传感器,eDrive还可以计算铁损耗和铜损耗。由于我们对机械和电气效率进行全方位测量,因此我们可以帮助设计单个部件(电池、逆变器、电机和控制系统)的工程师优化这些部件,促进部件的协同工作,打造更卓越的整体动力系统。

Charged:您认为效率映射行业未来将走向何方?

Marks:测试成本高昂。举个例子,一台测功机要耗费上百万美元。测量设备也不便宜,测试时间更加宝贵,因此人们开始转而使用计算机模型或数字孪生。这样一来,您就有了一个电机的数字孪生,一个逆变器的数字孪生和一个控制算法。很多时候,您只是让计算机模型尽可能接近现实,以便在计算机上点击回车键就能运行所有这些测试,并在测试台上验证算法。所有企业都在向着硬件在环、模拟电机和模拟逆变器的方向转型。对于开发来说,这是一个很酷的阶段,对于测试人员来说也很有趣。但是我们会一直在这里,因为每一个突破极限的过程都需要验证。

Charged:在这些场景中,在转向计算机模型或数字孪生的过程中,客户会不断使用HBK的设备,对照现实情况进行检查。是这样吗?

Marks:没错。我们需要进行验证,以便现场出现问题时,可以快速识别出症结所在。另一方面,我们的人员竭尽全力找出最好的算法,完善模型,轻松点击“Go”之后便进行验证。当然,目前这还只是梦想。道阻且长,但未来可期。

您还可以通过如下方式联系我们,了解更多产品与应用详情:

邮箱:hbmchina@hbm.com.cn

网址:www.hbm.com

电话:400-900-3165(周一至周五9:00-18:00)

广告

广告