最近小编一直在研究国内外汽车法规及新车评价规程,以及阅读电动车电安全相关的论文,小编突然冒出一个想法,就是到底哪种碰撞工况下电池损伤比较严重,心动不如行动,小编就利用FE手段分析了一下,随着分析的深入,一不小心提出一种基于电池模组损伤容限的动力电池防护设计方法,这个方法有利于车辆的轻量化,降低电动汽车能耗及整车物料成本。于是贴出来给大家看看,欢迎批评指正。

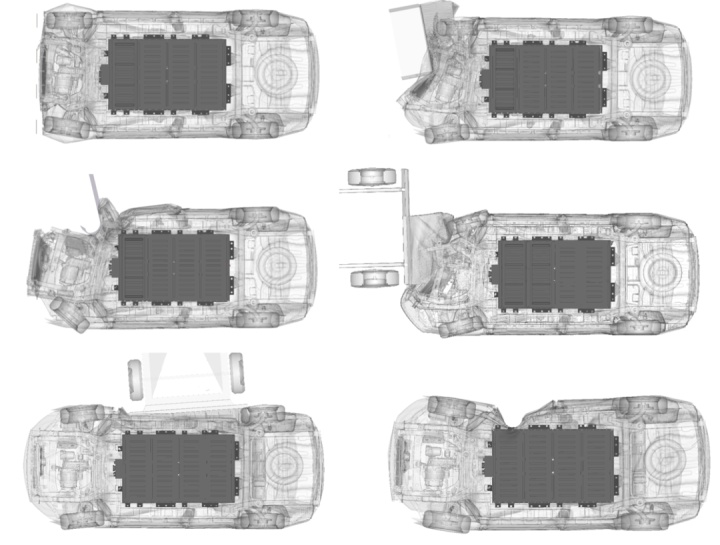

小编呕心沥血地分析各国及地区的法规,认为对车身结构损伤较大的典型工况有56km/h正面刚性墙(FFB),64km/h 40%重叠可变形壁障(ODB),64km/h 25%重叠刚性壁障(SOB),50km/h 50%两车对撞(MPDB),60km/h 1400kg可变形移动壁障(Euro NCAP AEMDB),32km/h 75°侧面刚性柱(SP)等6个工况。因此就分析了这几个工况,考虑动力电池防护的要求,SP工况考察了包括规程要求的假人头部质心在内整个动力电池所覆盖的范围,变形情况如图1。可以看出,FFB工况(图1.a)、ODB工况(图1.b)及MPDB工况(图1.d)中,动力电池框架未受挤压。主要是因为电动汽车与壁障重叠较高,防撞横梁及前纵梁参与变形吸能;此外,前舱中未布置发动机,可变形区域较大。SOB工况(图1.c)中,电池模组虽未受到挤压,但由于车辆与壁障的重叠率较低,车身参与吸能的结构较少,车身吸能较少。车轮受到较大挤压,撞击过程中与动力电池间隙较小,使得动力电池受挤压风险增加。因此,SOB是电动汽车结构设计中需要重点关注的工况。AEMDB工况(图1.e)中,由于trolley小车的动能在碰撞中主要被前端的蜂窝铝及B柱、车门等结构吸收,门槛变形量较小,因此动力电池没有被挤压的风险。SP工况(图1.f)中,动力电池框架明显受到挤压。这是由于车辆的动能需完全被自身结构所吸收,侧围与动力电池之间可变形空间较小,当空间完全被压缩,能量还未完全耗散,就会导致周围结构挤压动力电池。此外,小编发现,当刚性柱沿着车辆纵向移动时,动力电池受挤压程度不同,这不仅与车辆质心和刚性柱中心线同碰撞速度方向所确定平面的距离有关,与撞击区域的结构设计也有较大关系。另外,一般来说,动力电池吊挂点分布合理,吊挂点结构及周围车身结构强度满足刚度要求,动力电池在法规及新车评价体系的碰撞工况中不会移位。因此,后续对动力电池保持在原位置的要求不再进一步讨论。

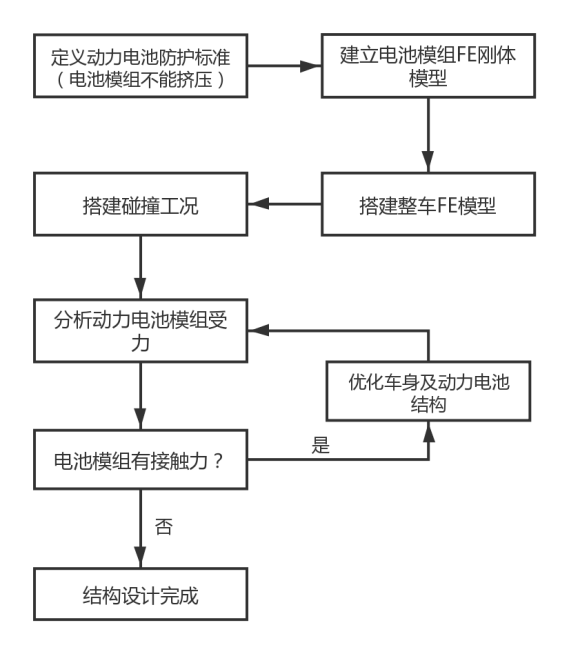

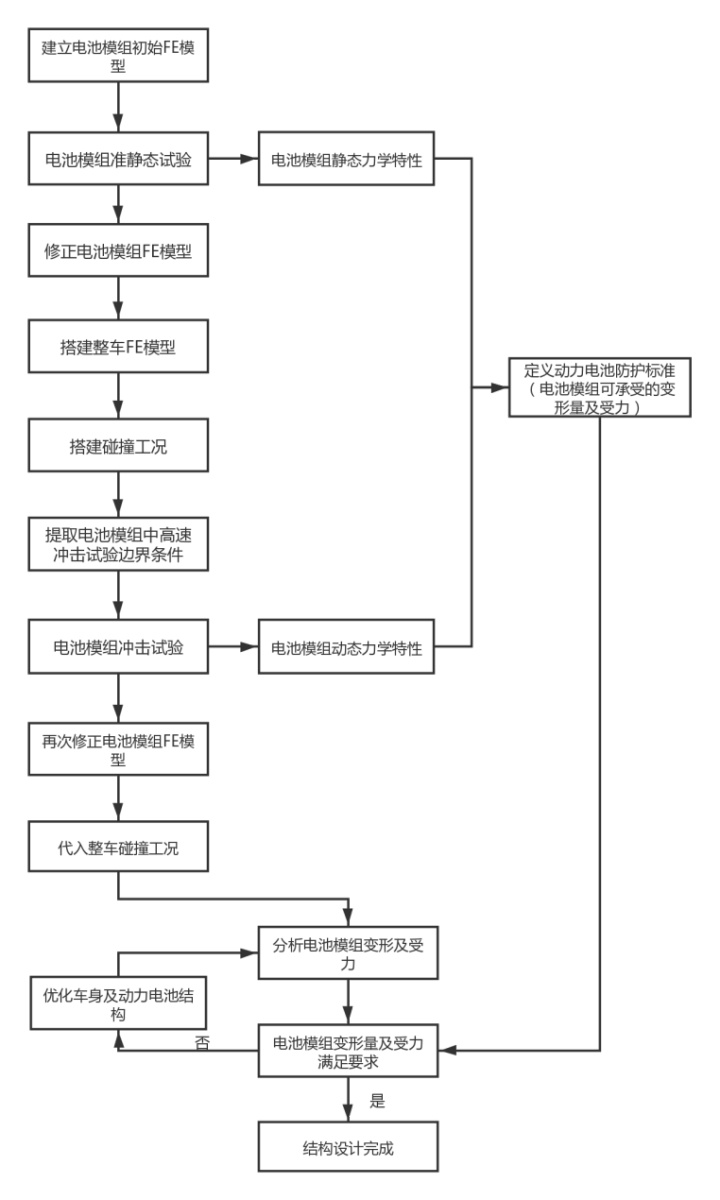

另外小编发现由于对动力电池模组的力学性能与电化学性能之间的关系认识不够深入,目前多数主机厂设定电池模组不能被挤压,并基于此进行动力电池的防护设计,具体流程如图2。这种方法(方法1)对车身耐撞性要求过于严苛,一般会产生过设计,导致车身重量增加,加大能耗,降低续航里程。小编就想电动车发展这么多年了,有没有更好的方法呢?于是研究来研究去,就提出一种基于电池模组损伤容限进行电动汽车动力电池防护设计的方法(方法2),具体流程如图3。

图3 基于电池模组损伤容限的电动汽车动力电池防护设计方法流程图

可以看出方法2中有两个因数对动力电池防护设计的影响较大:一是动力电池防护标准。标准的确立需要通过大量的试验研究,小编分析的设计案例涉及的动力电池防护标准的相关试验研究见文献[3],试验边界条件即是通过方法2中的流程获取。通过试验分析得出电池模组内短路时的电池单体的损伤容限见表4。

考虑到整车电安全的稳健性,需引入安全系数对电池模组的损伤容限进行加权,具体见公式:

其中,Si指电池模组第i个损伤指标安全阀值,Sitmin指试验中电池模组第i个损伤指标的最小容限值。为了保险起见,设定安全系数a为0.6。由于内短路时刻前,电解液未发生泄露,在安全阀值内,电解液泄露的风险进一步减小,所以设计中不再考虑电解液泄露,电池模组的损伤指标设定为侵入位移和载荷。

二是电池模组有限元模型的精度。本文中使用的模组模型先通过CAD的数据初步建立,用于提取模组力学试验的边界条件,再通过准静态试验及动态试验进行对标校核,以确保模组的有限元模型的精度,具体建模方法这里不再详细讨论。

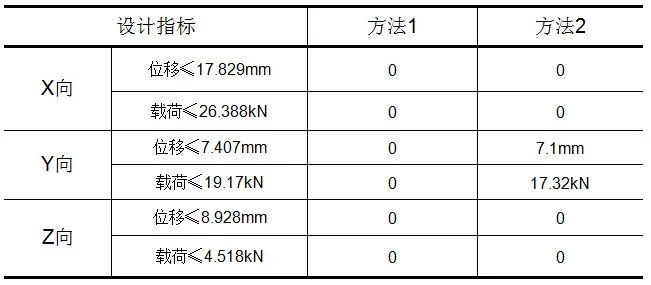

基于SP工况,通过方法1和方法2对本文中涉及电动汽车优化后的电池模组的损伤仿真值见表5。相对于方法2,方法1为保证电池模组不被挤压,对车身及电池框架进行进一步加强设计,整车结构增重2.36kg。

1、当前主要国家及地区法规及新车评价体系的碰撞工况中,32km/h 75°侧面刚性柱工况下,动力电池受损风险最大。动力电池受损伤程度与车辆质心同刚性柱中心线和碰撞速度方向所确定平面的距离以及整车结构均有关系。

2、基于电池模组损伤容限的动力电池防护设计方法能够有效降低车身重量,利于整车轻量化,提高电动汽车的续航里程,降低整车物料成本。

[1]WANG H, KUMAR A, SIMUNOVIC S. Progressive Mechanical Indentation of Large-format Li-ion Cells [J]. Journal of Power Sources 2017, 341: 156-164.

[2]JIANG Xuqian, LUO Hailing, XIA Yong, etal. Mechanical Behavior of Lithium-Ion Battery Component Materials and Error Sources Analysis for Test Results[J]. SAE Int. J. Mater. Manf, 2016, 9(3):139-152.

[3] 康华平,李政. 锂离子动力电池模组碰撞失效行为试验研究[J]. 上海汽车, 2019(08):7-12.

[4] 赵红伟,陈潇凯,林逸.电动汽车动力电池仓拓扑优化[J]. 吉林大学学报, 2009, 39(4):846-850.

[5] 雷正保,刘助春,廖卓.纯电动汽车白车身耐撞性拓扑优化设计方法[J]. 郑州大学学报(工学版), 2016, 37(5):77-81.

[6] 谢伦杰.基于多目标拓扑优化的电动汽车正碰安全性研究[D]. 长沙: 湖南大学, 2012.

[7] 李仲奎,夏卫群,秦信武.纯电动轿车侧面碰撞安全性能提升[J]. 汽车科技, 2014(1): 11-16.

[8] 李宁宁. 电动汽车电池系统结构设计及动力电池碰撞安全性研究[D]. 长沙:湖南大学, 2019.

广告

广告