本文件按照GB/T 1.1一2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由全国轮胎轮辋标准化技术委员会(SAC/TC 19) 归口。

本文件起草单位:山东玲珑轮胎股份有限公司、安徽佳通乘用子午线轮胎有限公司、双星集团有限责任公司、万力轮胎股份有限公司、三角轮胎股份有限公司、北京橡胶工业研究设计院有限公司、中策橡胶集团有限公司、山东华盛橡胶有限公司、贵州轮胎股份有限公司、赛轮集团股份有限公司、厦门正新橡

胶工业有限公司、天津市万达轮胎集团有限公司、浦林成山(山东)轮胎有限公司、双钱轮胎集团有限公司、四川轮胎橡胶(集团)股份有限公司、山东金宇轮胎有限公司、住友橡胶中国有限公司、韩泰轮胎有限公司、埃克森美孚化工商务(上海)有限公司、汕头市浩大轮胎测试装备有限公司、米其林(中国)投资有

限公司、大连固特异轮胎有限公司、上汽通用五菱汽车股份有限公司。

本文件主要起草人:陈少梅、李亮、何莹莹、董康、黄俊奇、周鹏程、徐丽红、郑蕊、毛建清、陈建军、王丽娥、程洪方、陈建明、于振江、姜洪旭、曹峰、罗建刚、杨万龙、章斌、刘清杰、陆学锋、陈迅、陆奕、尹庆叶、贾永辉、王克先、牟守勇、李淑环、侯晓倩、吴晓宇。

本文件规定了汽车轮胎静态下气密性的试验方法,包括试验设备、试验条件、试验程序、数据处理及试验报告。

本文件适用于无内胎轿车轮胎和载重汽车轮胎气密性试验。

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2977 载重汽车轮胎规格、尺寸、气压与负荷

GB/T 2978 轿车轮胎规格、尺寸、气压与负荷

GB/T 6326 界定的以及下列术语和定义适用于本文件。

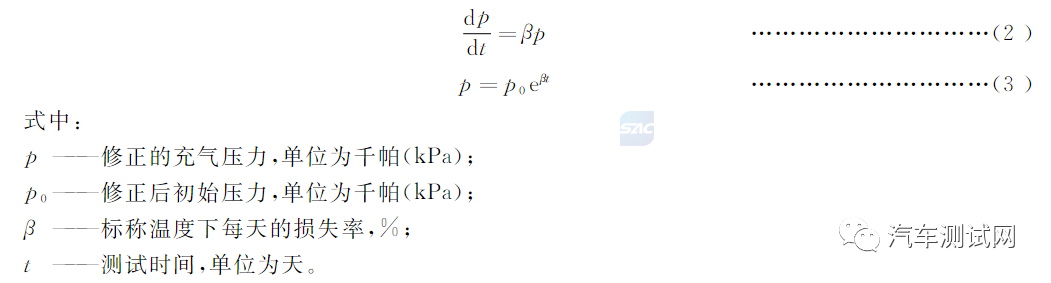

3.1 充气压力损失率inflation pressure loss rate

修正后充气压力的变化率,由充气压力的对数值与时间曲线拟合的直线部分斜率得出。

3.2 充气压力测量值measured inflation pressure

在环境温度和大气压力下,在规定时间内测得的充气压力值。

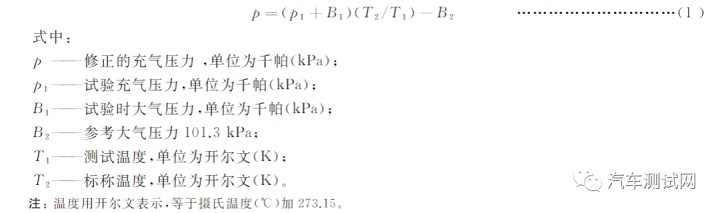

3.3 修正充气压力revised inflation pressure

根据理想气体定义,将测得的充气压力测量值修正到1个标准大气压、标称温度下的充气压力。

3.4 标称温度nominal temperature

试验设备包括轮胎充气压力传感器、环境温度传感器、大气压力传感器、连接轮胎与轮胎充气压力传感器的适配器,以及记录分析测试数据的电脑和系统。

量程为80kPa~120kPa, 精度为满量程的±0.25%。

5.1 温控室平均环境温度应控制在标称温度±0.6℃,并在整个试验过程中,温度的变化应控制在±3℃。标称温度为21℃、24℃、30℃、38℃或其他温度。温控室的空气应均匀流通,以降低温度差异。

5.2 轮胎硫化后应在室温下停放24h以上。轮胎充气前,应在18℃~36℃温度下停放3h以上。

5.4 轮胎的外观质量应符合HG/T 2177的规定。

5.6 安装轮前,如有必要在轮胎胎踵处和轮上涂抹润滑油,宜用植物油或是皂类润滑油。

6.1.1 试验轮辋应符合GB/T 2977和GB/T 2978及相关技术文件的规定,同时检查试验轮胎胎踵、内衬部位,不应有损伤。

6.1.2 确认轮胎和轮后, 进行轮胎装配。充气到至少高于试验气压15kPa, 以便让轮胎尽可能扩展,但不应过高, 以免损伤胎踵。除T型临时使用的备用轮胎以外的其他轿车轮胎不宜超过275kPa。轮胎轮组合体在室温下停放24h后,将充气后的轮胎轮组合体浸入水中(或涂刷肥皂水等方法)至少30min, 检查轮胎胎踵与轮配合处(双面) , 确保无漏气。

6.1.3 将气压传感器和适配器与气门嘴连接。检查轮胎轮组合体及适配器(包括与传感器连接部位),确保配件无漏气。

6.1.4 按6.1.2和6.1.3检查完毕,将轮胎轮组合体在试验温度下停放48h(临时使用备用轮胎停放应超过48h) 。如果期间充气压力下降超过3kPa, 重新按6.1.2 进行, 如有必要可将轮胎和轮辋重新装配。

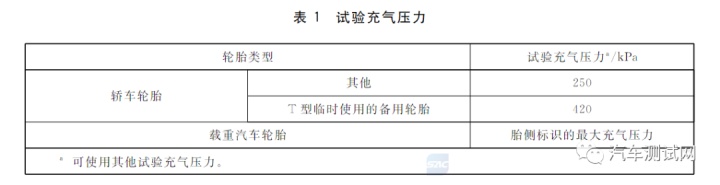

6.2.1 将按6.1准备好的两条试验轮胎放在温度可控环境下,调整气压到试验充气压力,开始测试,并保证空气自由流通。试验过程中不应移动轮胎,以免造成气压波动。

6.2.2 持续每天检查并记录充气压力、环境温度和大气压力。若修正后的斜率值变化异常,应重新检查是否漏气。

6.2.3 试验14天后两条试验轮胎充气压力之间差异不超过6kPa, 则试验继续, 否则应按6.1.2规定重新检查并重新开始试验。

6.2.4 按标准继续试验,直至试验周期结束,并在试验过程中持续监控和评估数据结果。

7.2 由充气压力损失与充气压力的函数公式(2)推导出公式(3),将数据代入到公式(3)。

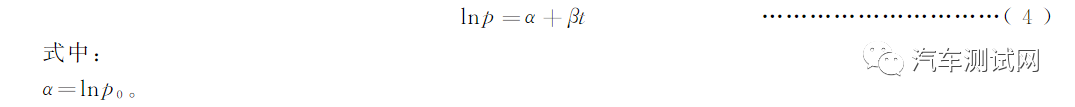

7.3 通过等式转换后可以得到一个最小二乘法拟合方程,见公式(4)。

7.4 用标称温度下每天的损失率β乘以30天/月来表述每月损失百分比。

7.5 通过测试中的点可计算恒定的漏气损失率和预测后期的气压。预测的精度取决于通过测试数据得到的公式的准确性,按照次序,取决于以下因素:

a) 轮胎生产厂名称、商标、规格、花纹、负荷指数、生产编号;

b) 试验初始气压、最终气压、修正初始气压、修正最终气压;

广告

广告