文章来源:1.合肥工业大学汽车与交通工程学院2.合肥工业大学智能制造技术研究院,3.拉夫堡大学

为应对环境污染等全球问题,发展纯电动汽车成为我国汽车产业的重要战略.而低温环境对纯电动汽车的续驶里程和充放电等性能是一个非常严峻的挑战.在低温环境中,动力电池可用能量和可输出功率衰减严重,且长期在低温工作会加速电池老化、缩短使用寿命.因此,电动汽车热管理技术成为缓解里程焦虑,保证电池、电机工作性能的关键技术之一.

目前,在低温环境下行车过程中,应用较多的电池加热方式主要有通过PTC(正温度系数热敏电阻)为电池加热和通过换热器利用电机余热为电池加热.PTC材料是一种对温度敏感的半导体电阻材料,当PTC温度超过设定的温度阈值时,其电阻会显著增加,可将加热器的温度维持在一定水平.PTC加热器(后文简称为PTC)给锂电池加热会大幅消耗锂电池能量,加剧里程焦虑.通过换热器利用电机余热为电池加热是比较新型的电池加热方式,可以缩短PTC开启时间,减少电池能耗.但由于换热器换热利用率不高,难以充分利用电机余热.

为了进一步提高行车过程中的电池加热效率,有部分学者尝试将电机热管理系统与电池热管理系统串联,采用比例阀与四通阀将电机冷却液进行分流,通过控制进入电机散热器的流量,改变进入电池热管理系统冷却液温度.考虑到分流后进入电池回路的热量只是电机余热的一部分、并未充分利用电机余热,本文提出了一种新型集成热管理系统(后文简称集成热管理系统)采用电磁开关阀直接实现电机热管理系统与电池热管理系统的串并联,制定低温环境下集成热管理系统控制策略,并在不同低温环境下进行了仿真分析.结果表明,集成热管理系统在电池温度维持及电池能耗方面均优于传统电池热管理系统,有效缓解里程焦虑.

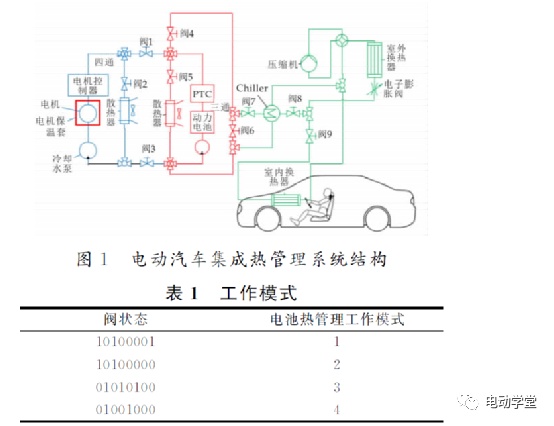

本文提出的集成热管理系统如图1所示.电机热管理系统、电池热管理系统通过阀1、阀3等实现流通换热,空调和电池通过阀6、阀7等实现热交换.其中电机外部包有保温材料,以充分利用电机余热.

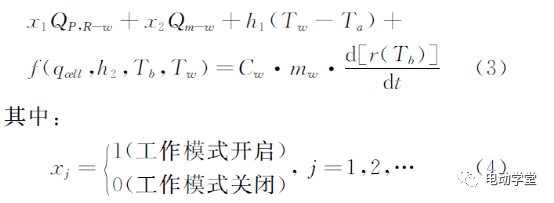

根据阀的不同状态,电池热管理系统可以分为4种工作模式,如表1所示.阀状态由8位2进制数组成,从左到右第1~7位分别表示阀1~7,其中第8位为PTC开启信号.其中阀1和阀3断开即为传统并联构型模式.

模式1表示电机与电池流通循环,利用电机余热为电池加热.PTC开启给电池加热;模式2电机与电池流通循环,利用电机余热为电池加热,PTC关闭;模式3表示电池小循环运行,此时电机及PTC均不为电池加热;模式4表示电池大循环运行,电池的热量通过散热器散掉.

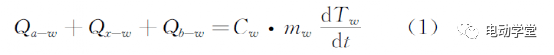

目前动力电池主要采用的是锂离子电池,其热交换模型为:

式(1)中:Qa-w为环境温度与冷却液的对流换热功率;Qx-w为电机、散热器、PTC对冷却液的换热功率;Qb-w为电池包对冷却液的换热功率;Cw为冷却液比热容;mw为冷却液质量;Tw为冷却液温度.

式(2)中:h1为环境温度与冷却液的换热系数;h2为冷却液与电池包的换热系数;Tb为动力电池温度;Ta为环境温度;QP,R-w为电池散热器或PTC对冷却液的换热功率;qcell为锂离子电池的生热速率;Qm-w为电机对冷却液的换热功率.

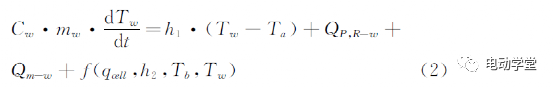

根据能量守恒,电池温度变化取决于外部加热、自身制热总功率、电池热辐射、热对流等散热总功率的变化;具体地,电池温度、冷却液温度、环境温度以及电磁阀信号等相关关系式为:

当某一工作模式信号为0时,此时此工作模式下所有电磁阀均为0信号,相关循环回路冷却液对电池包的有效冷却(加热)功率为0,表明此循环回路对电池包的温度没有影响,电池包温度取决于其他工作模式信号为1的循环回路.

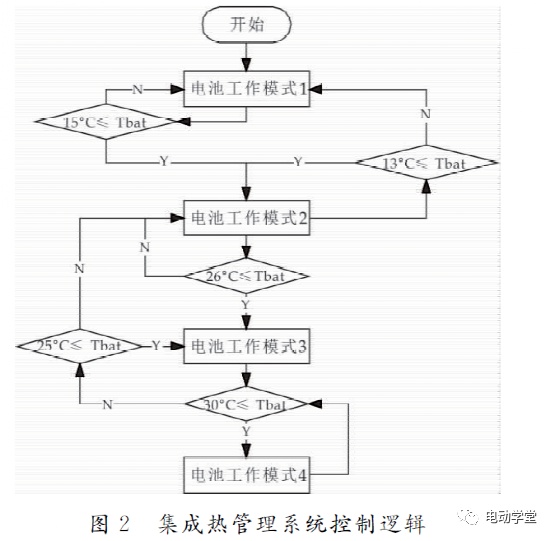

集成热管理系统需根据环境温度、各运行部件循环回路冷却液温度等状态进行模式切换,将动力电池的温度控制在25℃附近.因此,本文提出了如图2所示的集成热管理系统逻辑控制策略.图中Tbat为电池温度.处于低温环境时,电池进入工作模式1;当Tbat≥15℃时,进入工作模式2;此时PTC关闭,由于电池的热辐射以及热对流散热,电池温度可能降低,若Tbat<13℃,则又返回到工作模式1;当tbat≥26℃时,进入工作模式3;此时ptc及电机余热均不为电池加热,电池温度可能降低,若tbat<25℃,则又返回到工作模式2;若tbat≥30℃,进入工作模式4.需要注意的是,上述策略中13℃< span="">、15℃、25℃、26℃以及30℃等温度阈值可根据实际需要进行调整,本文仅依据经验选取未作优化.

为验证该集成热管理系统的性能、全面反映该结构对环境的适应性,本文在AMESim中建立电动汽车集成热管理系统仿真模型,将集成热管理系统与传统电池热管理系统在不同环境温度下进行对比仿真.传统电池热管理系统控制策略与图2集成热管理系统控制策略相似,不同之处为只有图2中的电池工作模式1、3、4,电池工作模式1中只有PTC加热,当Tbat≥15℃时,进入工作模式3;此时PTC关闭,电池温度可能降低,若Tbat<13℃,则又返回到工作模式2;当tbat≥30℃时,进入工作模式4,电池进行散热.< span="">

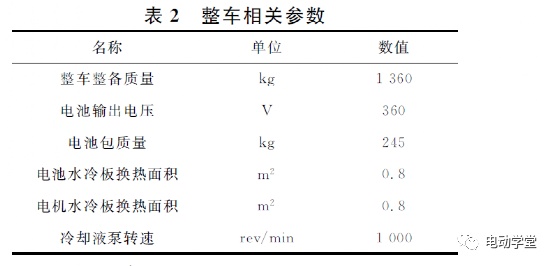

整车集成热管理系统相关参数如表2所示.仿真环境温度分别设置为-10℃、-5℃、0℃.仿真工况为10个CLTC(中国循环工况).

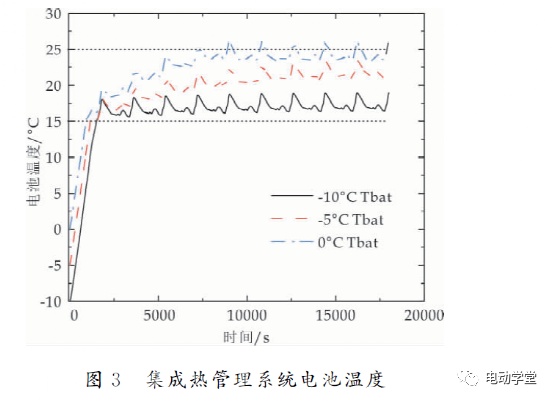

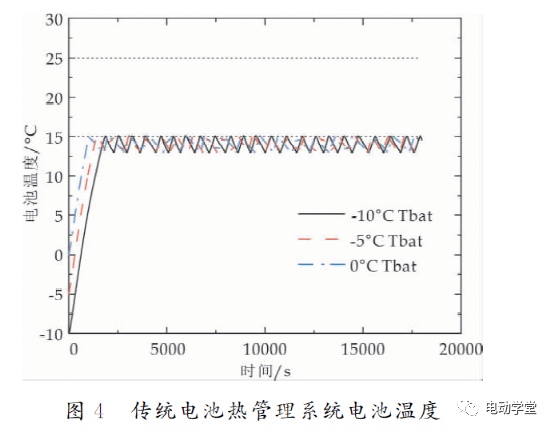

电池温度如图3、图4所示.显然,图中均有两个阶段,一个阶段电池温度快速上升,另一阶段电池温度缓慢上升且最终维持在某一温度处.为方便描述,图中构型A为集成热管理系统,构型B为传统电池热管理系统.

在图3、图4中,电池温度由环境温度第一次加热到15℃,此阶段定义为电池加热阶段.加热阶段结束后直到电池温度大于30℃,此阶段定义为电池保温阶段.加热阶段电池温度图及PTC开关信号,如图5~7所示,其中加热起点分别为环境温度,加热终点为15℃(即策略中PTC开关信号首次关闭点),实线代表集成热管理系统,虚线代表传统电池热管理系统,黑色为电池温度,红色为PTC开关信号.

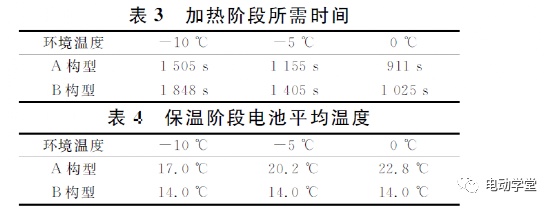

由加热阶段电池温度曲线可以看出,细实线代表的A构型电池温度始终在细虚线表示的B构型电池温度的上方,即集成热管理系统电池温度上升曲线斜率高于传统电池热管理系统.由PTC开关信号线可以看出,集成热管理系统相较于传统电池热管理系统,PTC提前关闭(即电池温度更快到达15℃).不同低温环境下(-10℃~0℃),集成热管理系统相较于传统电池热管理系统,加热阶段所需时间分别缩短了343s、250s、111s.加热阶段所需时间如表3所示.保温阶段的平均温度统计如表4所示.

由图2本文策略可知,理论上集成热管理系统可以将电池温度维持在25℃左右;由传统电池热管理系统策略可知,传统电池热管理系统只能将电池温度维持在14℃左右.然而,由于工况和环境温度的影响,实际上集成热管理系统的电池保温阶段平均温度并未达到25℃,但相对于传统电池热管理系统的14℃,集成热管理系统更接近电池适温区.

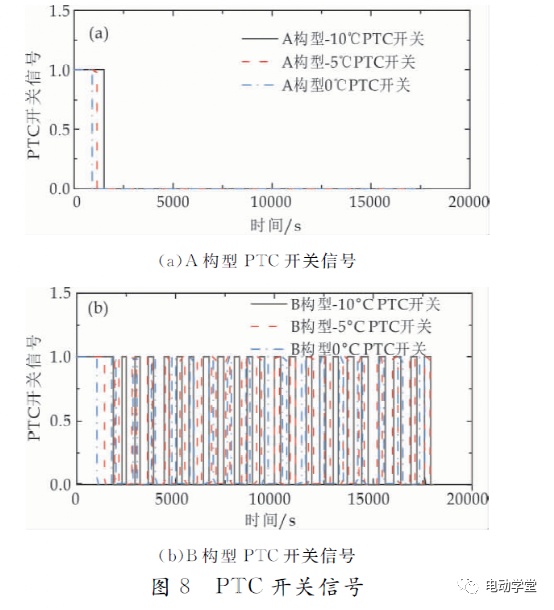

保温阶段集成热管理系统实现电池温度维持的方式有两种:①电机余热;②电机余热+PTC.而传统电池热管理系统是仅通过不断启停PTC维持电池温度.集成热管理系统与传统电池热管理系统在仿真过程中的PTC开闭信号如图8所示.

从图8可知,集成热管理系统的PTC在-10℃~0℃时只开关一次,而传统电池热管理系统的PTC需频繁开关.PTC频繁开关引起放电倍率频繁变化,且PTC开启会增大放电倍率,从而会加速电池容量的衰减.另一方面,电池的适温区是25℃~40℃[21],相较于传统电池热管理系统将电池温度维持在14℃左右,集成热管理系统可将电池温度保持在20℃附近、更有利于提升电池使用寿命.

不同环境温度下集成热管理系统与传统电池热管理系统的PTC能耗变化如图9所示.显然,加热阶段后,集成热管理系统PTC能耗不再上升,而传统电池热管理系统的PTC能耗则呈持续上升趋势.因此,集成热管理系统PTC能耗更低.

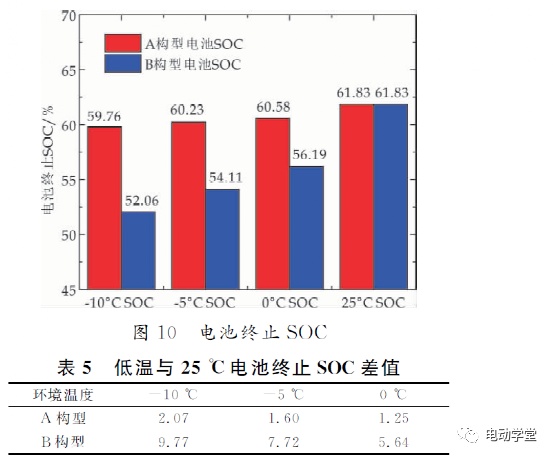

低温环境下电池温度和PTC开启时间会直接影响到电池SOC变化,进而影响电动汽车续驶里程.为了分析集成热管理系统与传统电池热管理系统在低温环境下能耗差异,以及不同环境温度对电动汽车续驶里程的影响,本文将低温环境(-10℃~0℃)以及常温环境(25℃)下不同构型在既定工况仿真终止SOC统计如图10所示,不同低温环境下与常温环境下终止SOC差值统计如表5所示.

从图10可知,在不同低温环境下集成热管理系统较传统电池热管理系统在综合能耗上均有不同幅度的降低,-10℃、-5℃、0℃环境下分别可提高7.70%、6.12%、4.39%的经济性.由表5可知,传统电池热管理系统在不同低温环境下的终止SOC较常温环境下最大降低9.77%,而受益于电机余热的充分利用,集成热管理系统在不同低温环境下的终止SOC较常温环境降低不超过2.07%.由此可知,集成热管理系统大幅削弱了环境温度对于续驶里程的影响,可以有效缓解里程焦虑.

为提高续航里程、改善电动汽车"里程焦虑"的问题,本文提出了一种基于电机余热回收的电动汽车集成热管理系统,在低温环境下利用电机与电池热管理系统的串并联切换,满足电池加热与保温的需求.

不同低温环境下(-10℃~0℃)的仿真结果表明,集成热管理系统在加热阶段较传统电池热管理系统的加热时间可缩短111~343s,可更快到达目标温度;在保温阶段,集成热管理系统可通过电机余热将电池温度保持在20℃附近,不仅更接近电池适温区,而且避免了频繁启动PTC加热器,有利于延长电池寿命、降低车辆总体使用成本.集成热管理系统通过电机余热实现对电池温度及PTC加热器开启时间的改善,在不同环境温度下(-10℃~0℃)可降低了4.39%~7.70%的综合能耗;另一方面,集成热管理系统将环境温度对综合消耗的影响从传统电池热管理系统的9.77%降低到了2.07%,显著缓解了环境温度造成的里程焦虑问题.

广告

广告