本文对某微型电动汽车进行了流场仿真分析,对前轮气坝、后底护板、电池前导流板等底部套件措施以及去除后视镜、封闭轮辋、封闭进气格栅等状态进行了仿真,采用了稳态的雷诺时均k-ω湍流模型和瞬态的分离涡模拟两种方法。在风洞试验中,前轮气坝、电池前导风版、后底护板这三个工程可行的措施能够降低风阻系数0.019,其它的方案状态也有不同的降风阻效果。

本文采用了STAR-CCM+软件,分别用稳态的k−ΩSST雷诺时均模型和瞬态的分离涡SST两种方法,对该微型电动汽车的基础状态和优化方案进行了分析。

建立包括前后机舱内所有部件的整车模型,如图1、图2所示。该车长2986mm,宽1676mm,高1517mm。整车面网格量约为500万,采用三角形网格单元划分,最小网格尺寸控制在1mm。整个长方体计算流场域的尺寸为:66m长、12m宽,10m高。体网格量为3000万,采用trim网格。最近的边界层网格厚度0.1mm,边界层网格总厚度3mm,共6层。

仿真分析中冷凝器采用多孔介质模型;冷却风扇静止;车轮为壁面旋转;模拟工况为车速100km/h,计算域进口为速度边界条件,出口为压力边界条件。稳态的计算步数为10000 步,取后2000 步的平均值为风阻系数;瞬态的时间步长为0.001s,内部迭代步数为10步,取1.0s至1.5s的计算结果平均值为风阻系数。

本文仿真分析了7种情形,分别是基础状态、增加后底护板、增加电池前导流板、增加前气坝、拆除后视镜、封闭轮辐、封闭机舱格栅。每个情形都进行了仿真分析和风洞试验。

该车没有配置主动进气格栅,气流能够进入前机舱,由于工程样车已经带有前舱的底护板,故以此作为基础状态。整体外观的试验如图3所示。

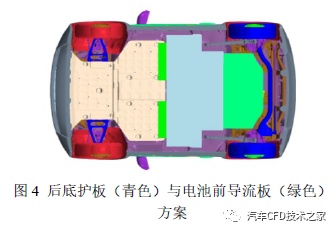

在后机舱下部增加了带弧度的表面平滑的底护板,见图4。

在情形二的基础上,电池包和前底护板之间的台阶处,z向高度差约16mm,增加2块斜坡状的导流板,见图4。

在情形三的基础上,在前轮的前部各增加1块导风的平板式的气坝,见图6。

将后视镜拆除,见图5,可以评价后视镜对风阻的贡献,以及后续改款车型如果配置摄像头式后视镜的降风阻效果。为便于对比,该情形及后续计算风阻系数时正投影面积保持不变。

用简单的平面全封闭轮辐,见图5,可以评估轮辐对该车的降风阻贡献。

用简单弧面将机舱格栅屏蔽,见图6,可以评估机舱进气对风阻的影响,以及后续改款车型如果配置主动进气格栅的降风阻效果。

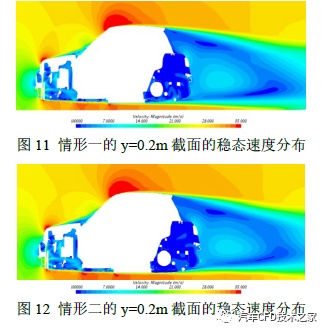

基础状态的风阻系数稳态仿真结果为0.371,瞬态仿真结果为0.435,风洞试验结果为0.423。通过稳态和瞬态Y0面的速度云图的对比,见图7、图8,可以看出瞬态的能够捕捉更细小的涡,尤其在车后方的尾涡区,低速区和高速区的交界处,由于涡的耗散,流动呈现更多的不规则性[5]。瞬态方法能够对流场模拟得更加细致应该是它比稳态方法更接近试验结果的主要原因。

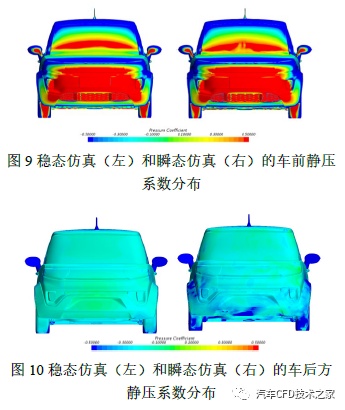

另外,空气阻力由压差阻力和粘性阻力两部分组成。本车的压差阻力对总阻力占比在95%左右。稳态结果比瞬态结果更低的原因也主要在于压差阻力的差异,静压系数分布见图9、图10,。两种方法车前方迎风面的压力分布相差不大,车后方的背风面的压力,瞬态结果明显低于稳态结果,有更多的负压,从而产生了更大的风阻。

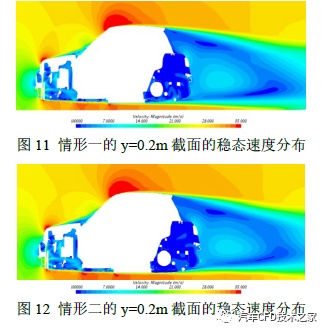

该状态的风阻系数稳态仿真结果为0.362,瞬态仿真结果为0.436,风洞试验结果为0.420。这个方案相对于改变前,风阻系数的试验结果和稳态仿真结果都是降低的,瞬态结果反而增加一点。通过稳态流场的对比,见图11、图12,可以看出增加后底护板后,车底气流有了一定上扬的趋势,从而减小了车后尾涡区的大小,这可能是风阻降低的原因。

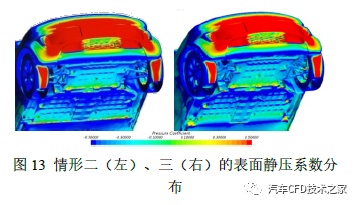

该状态的风阻系数稳态仿真结果为0.357,瞬态仿真结果为0.431,风洞试验结果为0.416。这个方案的风阻系数试验和仿真结果都是降低的,从压力分布看,电池前边缘的正压在增加这个导流板后消失了,见图13。

该状态风阻系数稳态仿真结果为0.371,瞬态仿真结果为0.423,风洞试验结果为0.404。相比于情形三,该方案试验降阻-0.012,瞬态降阻-0.008,从瞬态仿真的压力分布对比图13,14看出,增加气坝后,前轮腔内的悬架、车轮内壁等的迎风面的正压有明显降低,应该是风阻降低的主要原因。稳态结果风阻反而增加+0.014,可能是由于稳态仿真对于气流在气坝分离之后的压力捕捉不如瞬态准确。

基础状态的风阻系数稳态仿真结果为0.359,瞬态仿真结果为0.401,风洞试验结果为0.381。瞬态仿真的降阻更加接近试验,可能也是由于瞬态流场对于后视镜尾涡和车后部尾涡的相互作用捕捉得更准确,见图15、图16。

基础状态的风阻系数稳态仿真结果为0.356,瞬态仿真结果为0.399,风洞试验结果为0.383。试验结果是增加的,仿真结果均是降低的。仿真上看,轮辋封闭后,气流在平整的轮辋处更加贴体,见图17、图18。这可能是仿真结果降低的原因,随后气流依然由于惯性向车两侧甩开。由于车轮的计算边界条件旋转壁面设定以及几何结构和实际车辆一定的差异,本文的稳态和瞬态仿真均难以模拟试验中轮辋封闭的阻力变化。

基础状态的风阻系数稳态仿真结果为0.326,瞬态仿真结果为0.374,风洞试验结果为0.371。由于封闭前格栅,气流从车四周更顺畅地流走,而不是在前机舱内受到各种部件的阻碍曲折地流走,见图19,从而引起风阻系数的降低。

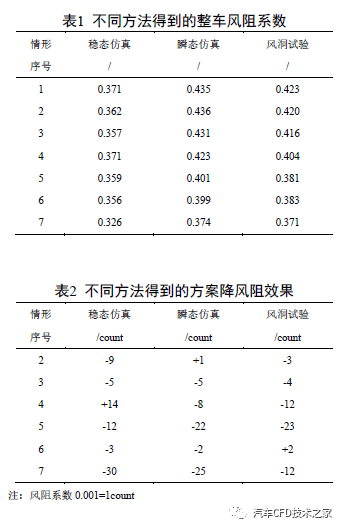

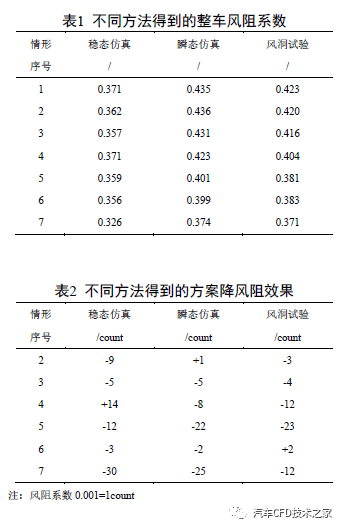

将不同方法得到的风阻系数和降阻效果进行对比,见表1和表2。本微型纯电动汽车风阻系数的稳态仿真值和试验值平均偏差为10.5%,瞬态仿真值和试验值平均偏差为3.6%,瞬态仿真结果更接近试验结果。风洞试验依然是风阻开发中必不可少的。

本文对某微型电动汽车进行了流场仿真分析和风洞试验。仿真显示该微型电动汽车的尾涡大,更具有钝体的特点,因而风阻较高,风阻系数试验值在0.4以上的水平。本文采用的瞬态分离涡方法相比于稳态雷诺时均方法,计算的风阻系数总体上更接近试验值。前轮气坝、后底护板、电池前导流板等底部套件能够降低风阻系数0.019,取消后视镜及格栅封闭等前瞻方案能够降低风阻系数约0.03。微型电动汽车的底部套件能够显著降低风阻。

(引自:李喆隆1,李涛1,李现今1→某微型电动汽车底部套件风阻特性研究)

广告

广告