传祺GA6设计成一辆高性能运动型轿车,在保证时尚动感的造型风格前提,还兼顾了优秀的空气动力学性能。整个空气动力学性能开发过程中,流体分析工程师们对GA6进行了大量的CFD仿真分析,实现近百个优化方案的分析,1000多小时的分析计算时间,最终实施大约30多个优化方案。PT风洞试验验证,GA6量产车型的风阻系数为0.29,最优状态能通过加装气动附件低于0.27。

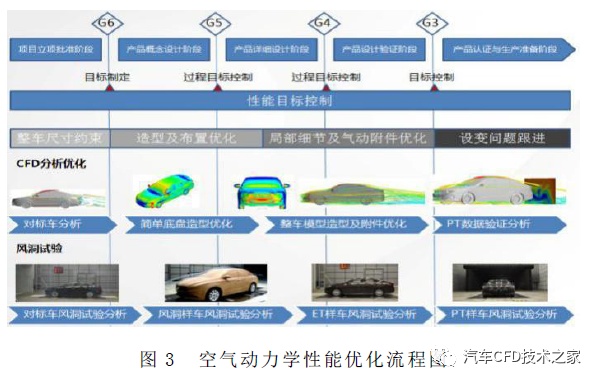

空气动力学性能优化流程建立在项目开发流程的基础上。根据项目主要节点,规定了性能优化的主要工作内容和性能目标的控制点。

确定性能目标是性能优化的基础。GA6为GA5换代车型,空气动力学性能目标设定以GA5作为下限。同时为了寻找性能优化参考依据,进行了GA5车型的风洞试验对标工作。根据试验数据,GA5试验车,基础状态风阻系数CD为0.310,升力系数CL为0.223,试验结果能指导GA6的优化方向和气动附件方案。综合对标车及同级别市场车型的风阻系数,GA6的气动阻力系数CD目标设定为低于0.31,升力系数为低于0.22.

空气动力学性能的优化方向主要通过造型优化、结构优化和气动附件优化,优化手段是CFD分析和风洞试验相结合。造型面优化:造型面阶段优化占主导作用;主题选定后,利用网格变形技术CFD计算优化造型面,力求达到过程目标要求及控制。总布置优化:前后副车架,下车体高度,油箱高度都对空气动力学性能有较大影响,该阶段可以和总布置共同讨论布置方案。气动件优化阶段:整车的内流和底部流动是气动阻力的重要组成之一,优化内流和底部流场对降低气动阻力非常重要。优化气动件一般包括进气格栅,前端模块导流板,发动机下护板,前后轮挡泥罩,前后轮气坝,前唇气坝,车底中间护板,车底后部护板,轮辋造型等。

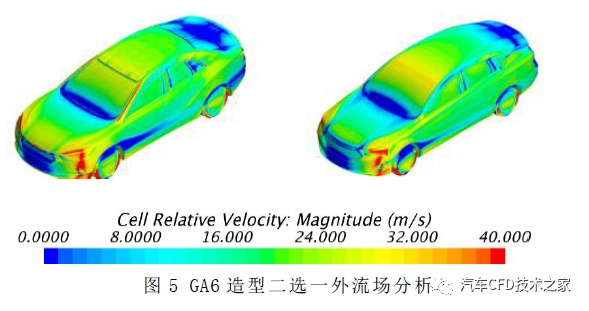

造型方案多选一提出空气动力学性能优化建议。并通过多模型对比,得到造型参数多性能的灵敏度,参考优秀造型,提出模型改型指导方向。例如,提出鸭尾延长10mm,尾部下保险杆下降20mm,发动机罩后部抬高10mm,后轮罩前方Y 向增大20mm,共能降低0.01。

主题选定后,整车气动阻力系数CD大约0.33,但由于造型对局部方案进行调整,出现以下几点造成气动阻力增大(如图6所示):a)前保险杆上抬、转角R半径减小,造成气流分离严重(应适当改变弧度来引导气流走向);b)尾部,后翼子板没有收缩,造成尾部负压区很大(应增加尾部的收缩,减少尾部的负压区);c)A柱截面造成的分离非常严重,会增加阻力和噪声(建议改变A柱截面形状);d)尾部上扬气流较为严重(后保险杆下压并适当延长)。图3是20130110版CAS和20121127版得对比,造型调整后,整车气动阻力系数CD大约0.37,远超出目标值0.31。

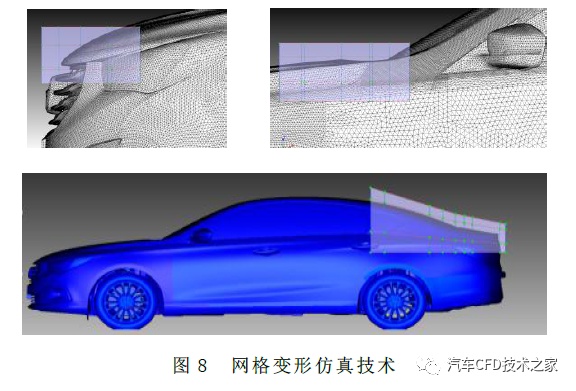

通过制定性能目标控制开发策略,优化任务为造型面阶段和气动附件阶段,并落实到零部件的贡献值。并通过使用先进的网格变形和方案组合寻优的技术,快速寻找到对风阻系数最敏感的造型参数和区域,得到达标的优化方案,兵推进落实方案。其中图8为部分区域进行网格变形的示意图。

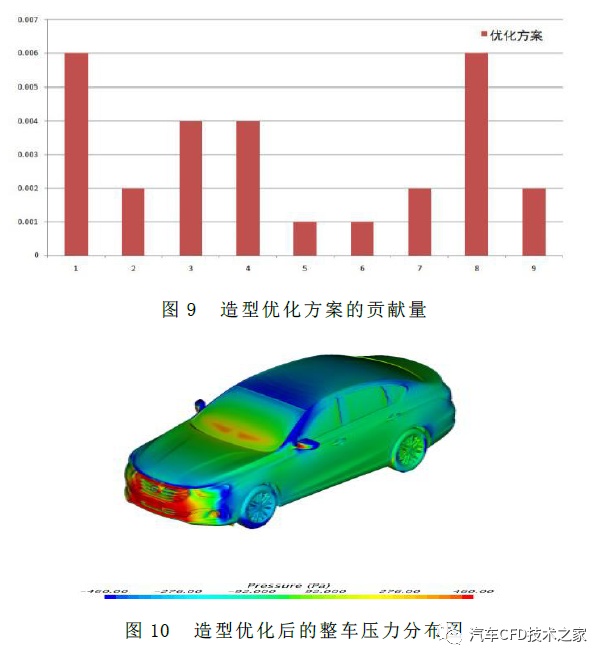

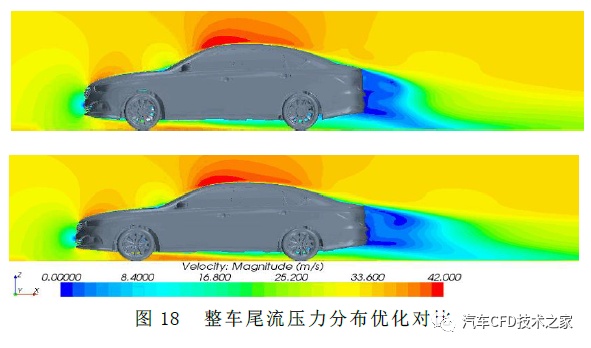

造型主题选定后主要实施的造型优化方案有(图9中方案1~9):前大灯光顺、发动机罩斜率微调、前保险杆转角、后保险杆鸭尾优化、C柱光顺并减小和玻璃面差、前轮距减小、侧裙后部外扩、后保险杆鸭尾第二轮优化、后视镜壳体优化。主要目的是改善车头气流局部分离,轮腔周围和车身周围的乱流区域,以及改善尾流的负压区。经过造型优化的方案实施后,A面简单底盘模型的气动阻力系数共降低了0.035,整车气动阻力系数CD大约0.33,达到性能目标控制的过程目标要求。

后视镜是对气动噪声影响最大的部件,C面阶段需要对后视镜进行气动噪声优化,保证高速行驶的舒适性。

CFD分析得到造成气动噪声过大的原因是:后视镜支座末端较高、三角板和玻璃面的台阶过高、外型面和三角板的距离前大后小、形面过渡不够圆滑等。

优化方案确定为:将支座Y 截面Z 向高度较小,减小支座末端气流分离;将三角板和玻璃面的台阶改成斜面过渡;调整后视镜端面与三角板的距离为前小后大,避免气流直接冲击在侧窗上,同时改善形面的过渡。同时也对A 柱、后三角窗、后风窗玻璃饰条截面等进行优化,对气动噪声优化均有一定的改善。通过实施以上的优化方案,后视镜周围及优化部件流场、声源分布得到改善。

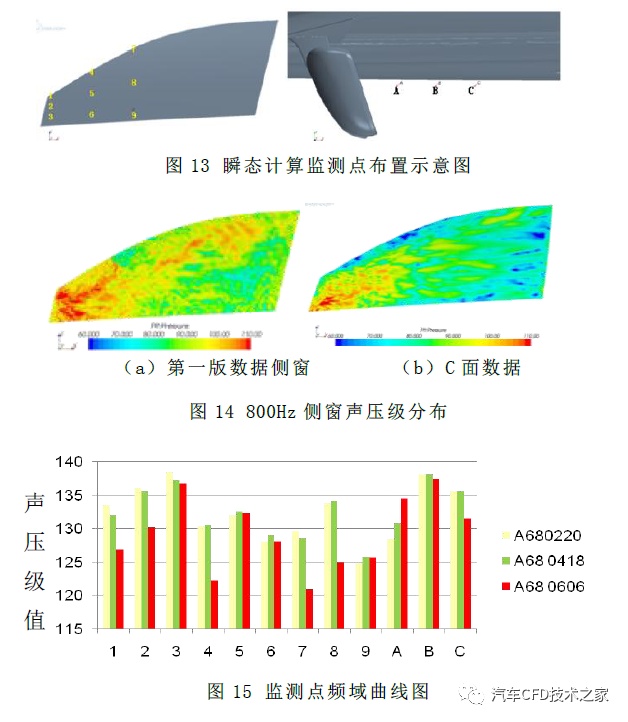

经过稳态分析和优化,初步判定后视镜的气动噪声达标。再根据稳态计算的噪声强度云图来布置驾驶员玻璃面的气动噪声监测点,图13所示。经过瞬态分析,各个监测点声压级值明显改善,各频率侧窗声压级分别也明显降低,图14所示。监测点声压级值最大值和平均值分别降至137.39dB和129.05dB,均达标。

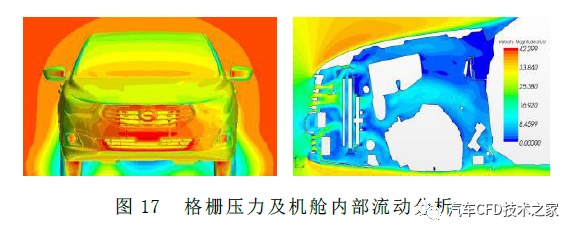

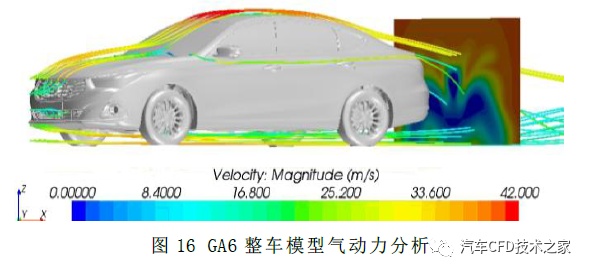

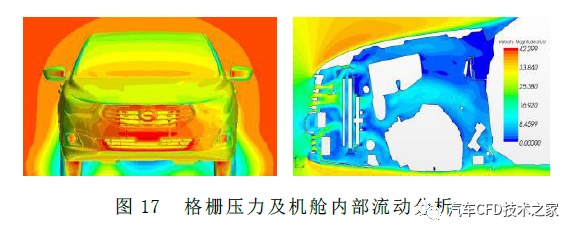

建立整车CFD分析模型,对整车的空气动力学性能进行计算分析,并通过仿真手段优化发动机舱内部流动和底盘底部气流流动。

通过对整车CFD模型进行分析优化:a)机舱气流容易从车轮两边溢出,造成两侧气流分离过大,通过优化挡泥罩的密封性能解决该问题;b)发动机舱气流直接冲击到车底,会降低车底气流的流速,从未改变尾部负压区,通过加装发动机下护板能很好改善底部气流流速,c)格栅开口过大,格栅两侧进去的气流不但影响气流的冷却效率,还增加气动内流阻力,结合散热器的正投影位置来合理的封闭格栅两侧。

d)底部气流直接冲击前轮的速度很高,叠加到车轮的旋转效应,会产生很混乱的气流,增加气动阻力,所以设计引导车轮前方高速气流的车轮气坝,包括前轮气坝和后轮气坝;e)尾流漩涡分布中,下旋气流较为严重,可设计尾翼改变尾涡的分布,起到降低气动阻力和气动升力的双重效果。

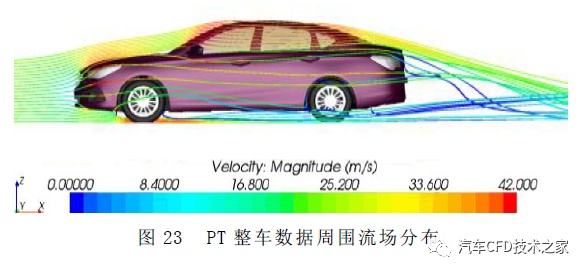

GA6的PT风洞试验,保证外饰件和量产车的外形一致性,风洞试验现场如图21、22所示。根据风洞试验数据,PT试验车量产配置下风阻系数CD为0.2926,优于目标值0.31;测试最优状态下,风阻系数CD 为0.272。

通过仿真与试验联合分析优化的方法,保证了GA6 的空气动力学性能,从选型到整车试验优化,气动阻力系数的降幅为0.068,最终量产车型风洞试验气动阻力系数为0.29,最优状态能通过加装发动机下护板、下车体护板、前唇气坝等气动附件后,气动阻力系数低于0.27。

通过PT数据的CFD仿真计算与PT试验车风洞结果进行对标,一共选取了两个状态进行对标,车轮旋转时,误差为-0.54%,车轮不转动时,误差0.81%。

广告

广告