【摘要】针对某双行星排功率分流式混合动力车型存在的噪声及振动冲击问题,基于其结构特点分析了由于激励源变化而带来的噪声和振动特性的变化,并提出了相应的解决方案。试验结果表明,对附件连接管路进行隔振处理或将附件单体布置在动力总成上,可有效降低附件工作噪声;整车控制程序优化以及悬置刚度曲线合理设计可解决启停冲击问题;通过齿形修形可降低合成箱齿轮啸叫;通过优化悬架衬套刚度及胎面胶的结构可降低振动的传递,达到降低路面噪声的目的。

混合动力汽车的结构及制动策略与传统燃油车存在较大不同,其激励源的变化带来了噪声和振动特性的变化。混合动力汽车的行驶工况可不依赖于发动机的运行状态,其主要工作模式为纯电工作模式和混动工作模式。在纯电工作模式下,由于缺少发动机噪声的遮蔽,导致附件噪声、路噪及齿轮和电机的啸叫尤为显著,且噪声频率高,易被乘客感知;在混动模式下,频繁的发动机起动、熄火等过程也将带来突出的振动冲击问题。为此,以某款双行星排功率分流式混合动力车型为例,针对由于激励源变化而带来的噪声和振动特性的变化进行了分析,并提出了相应的解决方案。

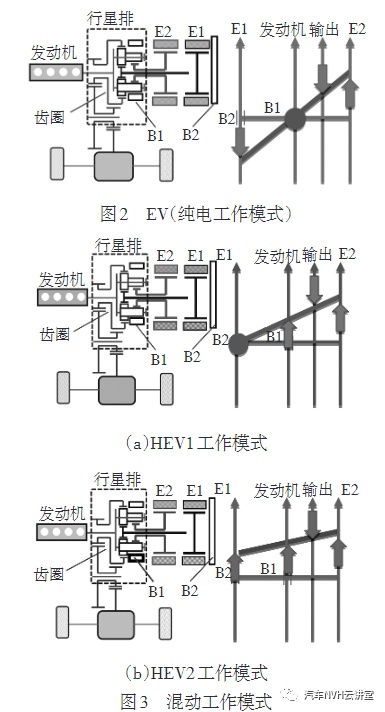

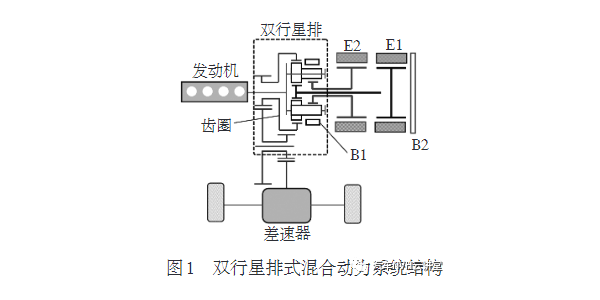

以某款混合动力车型为研究对象,其动力总成结构如图1所示[1]。该系统主要由内燃机及电动CVT变速器组成,电动CVT变速器由双电机(电机E1、电机E2)、双排行星排、主减速器及差速器组成。发动机及电机E1、电机E2作为动力输入,经过双行星排再由齿圈输出动力,实现功率分流。

该混合动力驱动系统主要有纯电工作模式(EV)和混动工作模式。图2为纯电(EV)工作模式,此模式下制动器B1锁止,发动机不工作,由电机E1和E2提供动力,最高车速为100km/h,此模式下可实现纯电行驶工况即电机单独驱动车辆及制动能量回收工况。图3为混动工作模式,其中HEV1模式为中高速行驶工况,车速一般为50km/h以上,为提高燃油效率,制动器B2锁止,发动机与电机E2共同作为动力源输出动力,此模式下可实现发动机与电机共同驱动车辆、发动机单独驱动车辆,以及给电池充电、制动能量回收等功能;在低中速及急加速工况下,HEV2模式下由发动机、电机E1和E2共同驱动车辆,此模式下可实现发动机与电机共同驱动车辆、发动机单独驱动车辆且给动力电池充电、发动机只给动力电池充电、电机制动能量回收等功能。

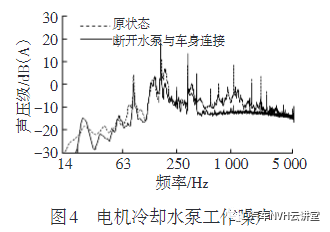

混合动力汽车在车辆静止或低速行驶工况下,发动机不参与工作,此时由于缺少发动机低频噪声的遮蔽,各类泵等附件的工作噪声尤为突出[2]。为评价水泵工作时的噪声,通过外接控制器单独对水泵进行占空比调试,测量水泵在最大占空比时车内驾驶员内耳处噪声。图4中虚线频谱部分(原状态)为电机冷却水泵(占空比90%)单独工作时噪声,驾驶员内耳处声压级为22 dB(A),水泵单独工作时声音能量较小,但是由于噪声频率相对较高,且没有发动机噪声的遮蔽,易于被乘客感知。控制水泵噪声的途径除降低单体噪声外,对连接管路进行隔振处理也是主要的噪声衰减路径。即在管路与车身连接处增加一层橡胶衬套,由硬连接变成软连接,通过橡胶材料具有的粘弹性对结构进行阻尼减振,进而降低振动传递。图4中实线频谱部分为断开冷却水泵与车身的连接点后噪声测试结果,由图4可知,断开后噪声下降3dB(A),下降的频率范围集中在50~400Hz内。

图5为电池冷却水泵工作噪声。其中虚线频谱(原状态)为电池冷却水泵在占空比为80%时单独工作噪声,驾驶员内耳处声压级为25dB(A)。对电池水泵与车身的连接点进行隔振处理后,噪声下降4dB(A),下降的频率范围集中在60~800Hz内,如图5中实线频谱所示。

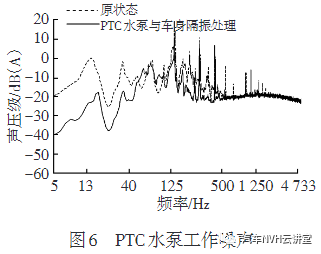

图6为PTC水泵工作噪声。其中虚线频谱(原状态)为PTC水泵在占空比为80%时单独工作噪声,驾驶员内耳处声压级为31dB(A),对PTC水泵与车身的连接点进行隔振处理后,噪声下降3dB(A),下降频率集中在160~1500Hz之间,如图6中实线频谱所示。

由上述测试可知,混合动力车型相对传统车型增加的3个冷却水泵,在纯电模式、低车速下的声音控制尤为重要。除对连接管路进行隔振处理外,还可在研发初期对水泵进行合理布置,如将水泵安装于动力总成上,这样经过悬置的衰减可有效降低传至车内的工作噪声。

混合动力汽车出于节油的需要以及对扭矩、动力电池电量的需求等因素需要频繁起停发动机,发动机在起动和熄火瞬间,主要受到绕曲轴方向的激励,整车上表现为X向和Z向的激励比较大,限于篇幅,主要以起动过程中X向的振动数据为例进行说明[2]。图7为发动机起动过程中座椅X向振动加速度幅值,振动冲击主要有两个阶段,第1阶段是电机拖动发动机曲轴旋转的起动阶段,第2阶段是发动机喷油点火阶段[4]。关于冲击的衰减主要从两个方面进行控制,第1阶段冲击通过整车控制起停程序优化,第2阶段冲击通过调校悬置刚度曲线进行振动衰减。

采用基于加速度4次方的振动剂量评价方法(VDV)进行起停冲击的度量。与其它评价方法相比,4次方振动剂量评价方法对冲击的峰值更加敏感,且其本质为关于时间的黎曼和,充分考虑了信号持续时间的影响,适合用于对冲击进行评价和度量[3],其计算式为:

式中,VDV为振动剂量值;a(t)为未经过加权处理的振动加速度时域信号;t为时间。3.2.2 起停冲击的衰减

该混合动力系统在行驶过程中发动机的起动是在悬置受预载力(此时悬置受到来自电机的扭矩)的情况下发生的,即悬置在有预载的情况下进一步受到发动机起动的瞬态扭矩激励,因此悬置刚度曲线需针对此情况进行合理设计[4-5]。

图8为调整前、后发动机悬置静刚度曲线,由图8可看出,由于右悬置靠近弹性轴,在瞬态激励时右悬置的运动量相对较小;左悬置和后悬置相对而言离弹性轴较远,对冲击的影响相对较大。因此左悬置和后悬置的刚度曲线在线性段刚度要求相对较低,这对怠速的隔振有较好的衰减作用;而在非线性段,原车左悬置没有及时提升刚度,而且刚度上升也较慢,且后悬置的刚度曲线没有及早进入非线性段,并且非线性段上升过快。总体来说原车悬置整体位移较小阶段刚度较低,位移较大阶段刚度上升较快,导致在瞬态激励下动力总成的运动量较大且冲击明显[6-7]。

调整后的悬置刚度曲线主要保留较短的线性段,在发动机起动的瞬间及时进入非线性段,提供较大刚度,利于对振动冲击的约束,如图8中虚线所示。由此可表明,该悬置刚度设计对降低悬置动力总成运动量有明显效果。

表1为车辆原地静止不动(相当于传统车怠速工况)及行驶中发动机起动时转向盘及座椅的VDV值,由表1可知,悬置刚度曲线调整后,转向盘振动VDV值明显降低,与主观感受也一致。

限于篇幅,只列举了悬置刚度曲线调整前、后座椅和转向盘X向振动加速度时域数据,如图9和图10所示。由图中可看出,悬置刚度曲线调整后,振动加速度幅值明显小于原状态,与VDV值变化趋势一致,即调整悬置刚度曲线可改善发动机起停冲击。

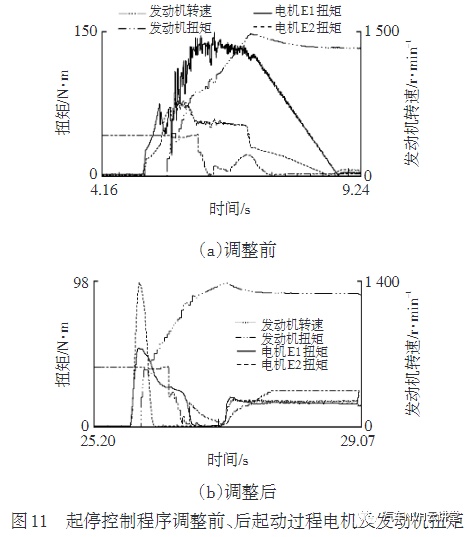

该案例中,发动机的起动和熄火是由驱动电机来完成的,而非传统的起动电机,且由于在该系统中发动机与传动系统之间是机械连接,没有离合器,因此对发动机起动与熄火过程中电机的扭矩控制提出了更高的要求。为此,在发动机起停过程中,采取电机对发动机进行扭矩及转速补偿,以降低起停过程中的振动冲击。图11为悬置刚度曲线调整前、后起动过程电机及发动机扭矩变化。

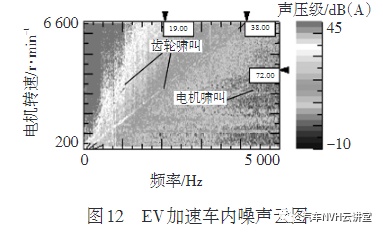

图11a中,电机扭矩对发动机扭矩补偿较小,发动机起动过程中有较大的扭矩波动,而图11b中电机对发动机扭矩进行实时补偿,减小了发动机起动过程中的扭矩波动,且扭矩变化过程也变得较为平顺,使得振动冲击明显改善。限于篇幅限制,对起停控制程序优化前、后整车的表现不再赘述[8]。3.3齿轮及电机啸叫双行星排齿轮在工作时,由于齿轮受力变形及制造误差等会导致齿轮啮合错位,传递误差过大,进而产生齿轮啸叫;另外,电机运转时由于电磁噪声以及电磁设计中的气隙磁密、绕组形式、并联支路数、谐波分布系数等原因产生电机啸叫。齿轮及电机啸叫属于典型的有调噪声,且是随转速变化由阶次成分导致的有调噪声,可以利用基于阶次带宽的有调噪声评价方法进行评价。本文以纯电模式加速过程中的啸叫为例进行分析。

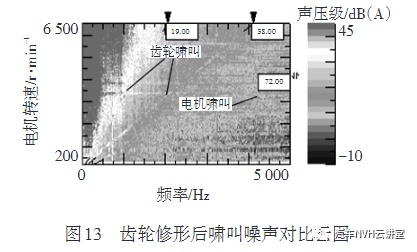

图12为纯电模式下车内加速噪声云图,前两个阶次噪声为齿轮啮合噪声(图中标识19阶以及38阶),第3条阶次线为电机啸叫噪声(图中标识72阶)。由图12可看出,在整个转速段,齿轮啮合噪声均占主导地位,因此需对齿轮啸叫进行衰减。

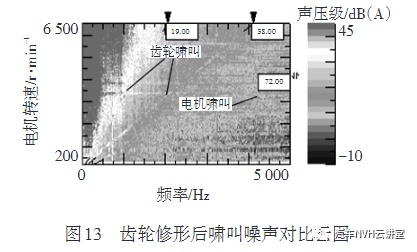

为了消除由齿轮弹性变形以及齿轮设计误差所引起的轮齿啮入、啮出冲击,需进行合适的齿形修形[9],以改善齿面的接触,使传动变得平稳。图13为减速器齿轮修形后阶次噪声云图,修形后啸叫阶次噪声与图12修形前阶次噪声相比明显减小,表明齿轮修形可有效降低齿轮啸叫噪声。

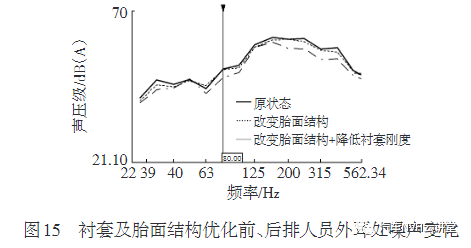

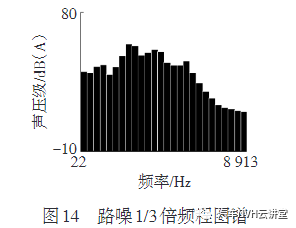

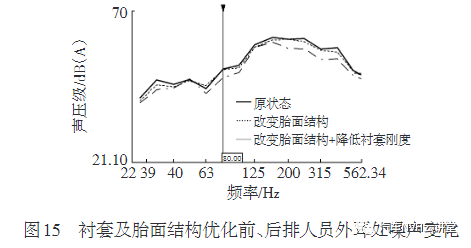

对于混合动力车型,在纯电模式工况下,由于没有发动机噪声遮蔽,路噪声是车内噪声主要贡献源。图14为在粗糙路面下,当车速为50km/h时前排人员及后排人员外耳处噪声测试图谱。由图14可看出,路噪峰值对应频率为50Hz、80Hz、125Hz、160Hz、250Hz。通过试验排查,主要峰值频率来自轮胎扭转模态以及悬架的贡献。对于悬架的贡献,主要采取降低悬架支柱上部的橡胶衬套的刚度,提高悬架对来自路面激励的振动吸收;提高副车架摆臂衬套Y向刚度,约束悬架的Y向模态的影响。对于轮胎的贡献,采取降低胎面硬度,增强小振动的吸收能力,另外在胎侧使用硬度较软的三角胶,同时增加RC(胎侧轮辋线到轮胎子口间橡胶)胶厚度,提升胎侧的阻尼特性。

图15和图16为改变衬套刚度及轮胎胎面结构前、后路噪变化,从图中可看出,改变胎面结构后路噪稍有改善,改变衬套刚度对路噪贡献明显。

混合动力车型由于动力传动系统复杂,整车使用工况多变,发动机起停冲击、齿轮及电机啸叫是其常见的NVH问题。同时由于纯电工作模式缺少发动机工作噪声的遮蔽,导致路噪以及附件噪声突出。本文以某款混合动力车型为研究对象,对混合动力车型主要的噪声问题进行了分析,并结合试验对发动机起停、附件噪声、齿轮啸叫、路噪等问题提出了解决方案。

作者单位:(1.浙江吉利汽车研究院有限公司,宁波315336;2.中国汽车技术研究中心,天津300000)

广告

广告