文章来源:1.中国信息通信研究院2.广州汽车集团股份有限公司汽车工程研究院

纵观全球汽车产业,欧盟等发达地区已率先推出更加严苛的汽车碳排放标准,推动汽车产业向电气化转型。欧盟计划到2030年使汽车和货车的二氧化碳排放量分别比2021年减少375%和31%,这对汽车的动力技术乃至整个汽车产业将带来颠覆性的变革。国际主流车企也积极顺应这一趋势,对产品线和核心业务进行战略性调整。

《国务院关于印发“十三五”控制温室气体排放工作方案的通知》(国发〔2016〕61号)中提出建设低碳交通运输体系,严格实施乘用车燃料消耗量限值标准,研究新车碳排放标准。2019年,生态环境部应对气候司开展了《乘用车碳排放核算技术规范及限额标准》研究。

针对汽车等相关产品的碳排放,中国汽车技术研究中心、宝钢研究院、陕西汽车集团有限责任公司、广汽研究院、部分高校及研究机构等都开展了行业数据库及企业数据库的研究与开发。王伟晗等对钢铁产品开展生命周期环境影响评价,并对某车型B柱小总成不同设计方案进行了LCA比较。赵明楠等通过碳足迹分析,建立白车身产品生产案例分析产品生命周期生产过程的能源、材料消耗以及污染排放等环境影响。卢强对电动汽车的磷酸铁锂电池和镍氢电池生命周期阶段的能源消耗和环境排放进行了LCA评价。刘大鹏等通过LCA模型,分析混合动力汽车比纯电动汽车更节能环保。综上所述,汽车行业目前开展碳排放研究非常深入,研究对象包括燃油车、混合动力汽车以及纯电动汽车,从整车覆盖到了一部分关键零部件。

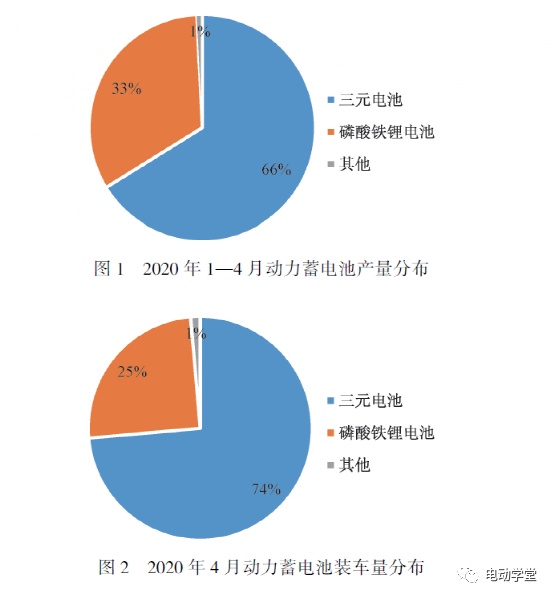

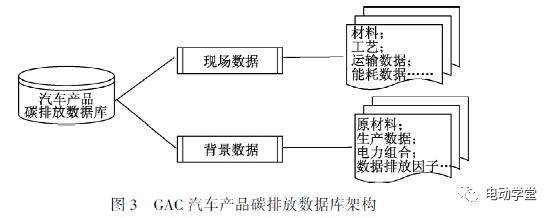

根据2020年5月中汽协公布的数据显示,1—4月动力蓄电池产量累计13GW·h(图1)。其中,三元电池产量累计86GW·h,占总产量的666%。从装车量来看,4月动力电池装车量共计36GW·h,其中,三元电池共计装车26GW·h,占比732%,磷酸铁锂电池的装机量为09GW·h,占比仅258%(图2)。

考虑到电动汽车市场动力蓄电池应用现状,三元锂电池相对于磷酸铁锂电池要有明显的优势。本文研究根据国内某大型动力蓄电池企业实际调研及生产制造工程师的探讨,将电动汽车三元锂电池作为研究对象。应用生命周期评价分析方法,分析单体电池和电池模块等生产过程。

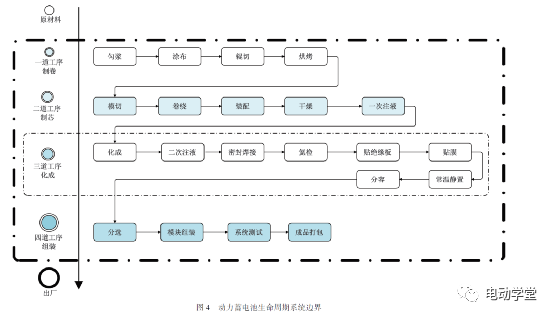

本文研究应用生命周期评价方法,参考PAS2050、ISO14040和ISO14067,考虑产品生命周期内各种过程、输入和输出所产生的碳排放。原材料和能源的生命周期数据包括现场数据和背景数据。其中,现场数据来自广汽研究院的GAC汽车碳排放数据库,通过采样收集、供应商提供和和企业调研等形式获得;背景数据主要来自生态环境部公布的中国区域电网基准线排放因子,少数辅助数据取自GaBi数据库。GAC汽车碳排放数据库如图3所示,该数据库能够支撑汽车产品或关键技术在碳排放方面的生命周期影响评价及分析。

动力蓄电池的原材料阶段和使用阶段会纳入电动汽车整车碳排放的原材料计算过程中统一计算,在动力蓄电池产品碳排放核算中没有必要进行重复计算。动力蓄电池回收阶段暂未纳入广汽研究院管理体系,故不作讨论。因此,动力蓄电池原材料阶段、使用阶段和回收阶段的碳排放不在本文讨论范围中。

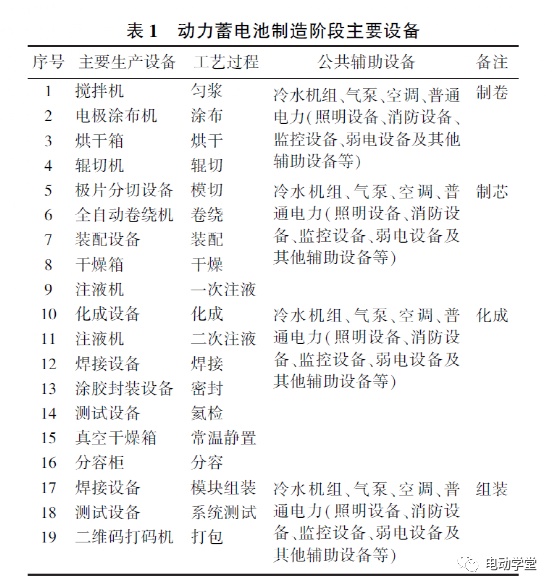

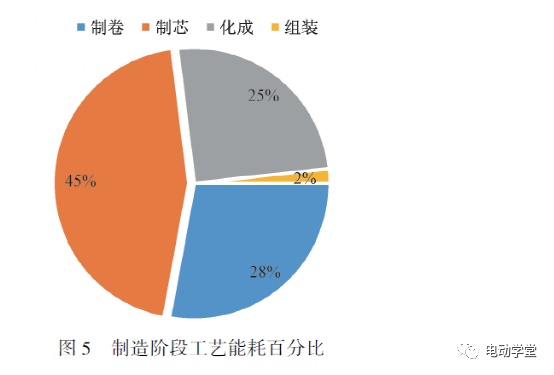

本文主要评价动力蓄电池的生产制造阶段(含单体电池和电池组的生产,不含电池材料)的碳排放,涉及生产工艺包括从制卷、制芯、化成及组装等多个环节。研究功能单位为工厂生产1kg动力蓄电池。动力蓄电池生命周期系统边界如图4所示,图中资源能耗数量均统一至功能单位。研究目的在于说明分析方法,因此对模型作了简化处理。

动力蓄电池制造阶段的数据采集,本文选取生产线上能耗较大的主要设备进行估算。如表1所示,这些主要设备包括搅拌机、电极涂布机、辊切机、极片分切设备、全自动卷绕机、装配设备、注液机、化成设备、焊接设备、涂胶封装设备、测试设备和烘干箱等。同时,在电池制造工程中,需要一些公共辅助设备如冷水机组、压缩空气、空调、照明设备、其他辅助设备等,为生产过程提供工业冷水、压缩空气、温湿度环境、照明和真空环境等必要的生产条件。这些设备的数据通过估算也应纳入系统边界内。

由于供应商同时生产多种类型的产品,一条流水线上或一个车间里会同时生产多种型号,很难就某单个型号的产品生产来收集清单数据,往往会就某个车间、某条流水线或某个工艺来收集数据,然后再分配到具体的产品上。本次采集的数据为企业最近1年内的月平均统计数据,能够反映企业的实际生产水平。

本文以1kg蓄电池的生产为功能单元。计算生产1kg动力蓄电池产生的能源r的年度月平均能耗Eyr,产生的年度月平均温室气体排放量为Cb,计算结果四舍五入至小数点后2位。

以主要生产设备搅拌机为例,搅拌机的能耗为电能,设备的月度平均生产能耗通过额定功率、功率因数和开机时间等算出。具体计算方法如式(1)所示。

式中:Emj为第j种主要生产设备的生产月度平均能耗;Emji为第j种主要生产设备第i个月的月度生产总能耗。

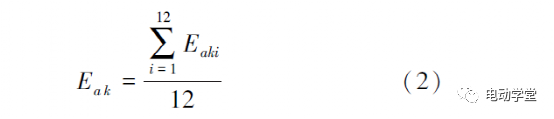

以公共辅助生产设备暖通空调为例,空调的能耗为电能,设备的生产能耗通过额定功率、功率因数和开机时间等算出。具体计算方法如式(2)所示。

式中:Eak为第k种公共辅助设备的月度平均能耗;Eaki为第k种公共辅助设备第i个月的月度生产总能耗。

动力蓄电池生产月平均质量具体计算方法如式(3)所示。

式中:My为动力蓄电池生产月平均质量,kg;Mi为动力蓄电池第i个月的生产总质量,kg。

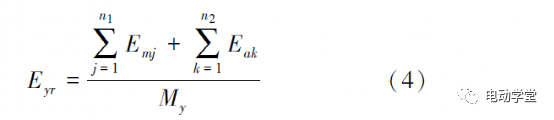

生产1kg动力蓄电池所需能源r的年度月平均能耗Eyr可以通过年平均生产能耗(包括Emi和Eak)和动力蓄电池年平均生产质量My计算得出,具体计算方法如式(4)所示。

式中:Eyr为能源r的月平均能耗;n1为主要生产设备的数量,台;n2为主要公共辅助设备的数量,台。

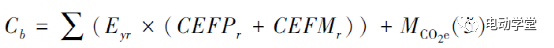

生产1kg动力蓄电池碳排放量具体计算方法如式(5)所示。

式中:Cb为生产1kg动力蓄电池产生的碳排放量,KgCO2e;CEFPr为能源r生产的碳排放因子,参考GAC碳排放数据库;CEFMr为能源r使用的碳排放因子,参考GAC碳排放数据库;MCO2e这生产过程中CO2逸散的量,KgCO2e。

生命周期影响评价(LCA)是对清单数据分析所识别的环境负荷影响进行定量或定性的描述和评价。本文采用荷兰Leiden大学环境科学中心研发的生命周期环境影响评价方法————CML2001模型进行影响评价分析,分析全球变暖这一项,其中CO2e根据IPCC公布的全球变暖潜值(GWP)核算。

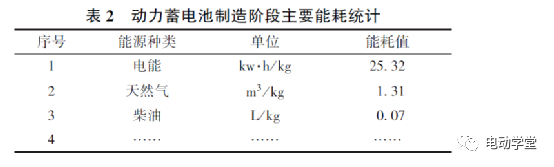

现场能源数据Eyr如表2所示,在生产制造阶段,能源消耗主要电能,其产生的温室气体排放量约为所有能源消耗产生的温室气体排放量的989%,其他能源如天然气和柴油的消耗较少。通过式(1)—(5)计算得出,生产1kg动力蓄电池制造阶段产生的碳排放量Cb约为2058kgCO2e。

进一步分析制造阶段4道工序的能耗分布,如图5所示,制芯过程能耗占比最高,约为整个制造过程的45%;制卷和化成分别占比28%和25%;组装阶段能耗最低,仅占比约2%,主要原因为电池组的组装主要由人工完成。

在动力蓄电池制造过程的制卷、制芯和化成阶段(组装阶段占比较小,且多为人工操作,故不做分析)。如图6—8所示,电力能耗最多的都为暖通空调部分。以制芯过程电能能耗的分布为例,公共辅助设备的能耗占到了该阶段总能耗的81%,仅暖通空调一项辅助设备就占总能耗的58%。这是因为在电极的烘干过程和电池生产过程中需要暖通空调的长时间工作,以保证干燥车间的温度和湿度。

通过对动力蓄电池全生命周期碳排放模型进行敏感性分析,电能能源消耗是影响动力蓄电池生产制造阶段减排的主要因素。我国的电力结构是以煤炭发电为主,煤电发电过程中导致的温室气体排放较多。光伏发电产生的碳排放量约为火力发电的1/9。能耗设备中,主要生产设备的自动化生产水平较高,能耗浪费较少,节能效果有限;公共辅助设备如暖通空调等是能源消耗的主力,能耗浪费较多且自动化水平较低,节能效果显著,应作为节能减排改造的重点。因此,本文提出如下改进建议:

1)电能结构方面的节能。生产企业可以通过可再生能源利用,减少碳排放。如通过光伏发电等提供工厂所需电能(条件允许的光伏电可以并网),同时减少阳光对厂区车间房顶的热辐射,降低车间室冷负荷,节省暖通系统用电;

2)暖通空调系统的节能改造。目前空调系统节能技术非常成熟,具体节能措施很多,包括热回收(如冷凝水热回收、排风热回收等)、蓄能技术、智能化、设备变频技术的应用、以及冷却水侧自然供冷技术等。通过改造,暖通空调系统的节能率为15%~40%。本文选取2个影响因子,电能结构和暖通空调节减排。

本文选取2个影响因子,电能结构和暖通空调节能率进行情景设置。假设工厂生产1kg动力蓄电池的基准值为20

广告

广告