【摘 要】本文结合混合动力汽车的结构形式、整车控制方法及系统行驶工况对NVH 性能的影响,以某车型为例对汽车NVH 性能的测试、数据分析及性能改进进行了研究分析。

混合动力汽车因其结构较传统车复杂,混合动力汽车具有传统汽车的NVH 问题,同时因为电动机及其他电器附件的加入,还产生与传统汽车不同的NVH 问题。

1.1 混合动力汽车硬件结构及软件控制对整车NVH 性能的影响

混合动力汽车的主要硬件架构包括发动机、电动机及动力电池。因为其有发动机,传统汽车的NVH 问题在混合动力汽车中同样存在。混合动力汽车将电机引入了动力系统,电机本体的啸叫及电机高速运转带来的齿轮啸叫成为混合动力汽车的主要NVH问题之一;传统汽车的附件在混合动力汽车中需要相应电机驱动,例如电动空调、电动制动助力系统等,由电器附件产生的噪声也是混合动力汽车NVH 性能的主要问题之一。

混合动力车型控制程序主要分为整车控制、发动机控制、电机控制、电池管理系统等,整车控制标定对NVH 性能影响比传统车大很多,其标定过程应考虑整车NVH 性能。如发动机的转速转矩控制、电动机的转速转矩控制,动力电池冷却风扇的转速控制,在满足动力性及热平衡基础上,同事要兼顾其带来的NVH 问题。

1.2 混合动力汽车因其运行工况复杂引起的NVH 性能问题

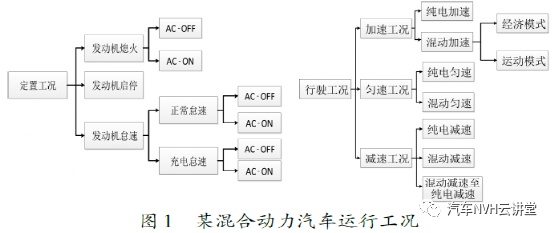

混合动力汽车运行工况较传统汽车复杂,主要分为定置工况及车辆行驶工况,以某混合动力车型为例,其运行工况如图1 所示:

在定置工况下,发动机熄火状态主要关注的是电动空调的噪声水平,发动机怠速状态下发动机噪声水平及充电状态下发动机噪声水平与电机及其齿轮的噪声水平显得尤为重要,发动机的启停冲击水平也同样是定置工况下的重要关注点;行驶工况主要分为加速、匀速及减速工况,加速工况主要是纯电工况下电机及齿轮啸叫噪声,混动模式下发动机、电机及齿轮噪声,匀速主要关注的是风噪、路噪及胎噪,减速工况制动能量回收过程中电机及齿轮的啸叫问题尤为突出。

电机噪声分析是混合动力汽车区别于传统汽车NVH 分析的主要因素。电机噪声分为电磁噪声、空气噪声、机械噪声。其中,电磁噪声是由气隙磁场作用于电机定子、转子产生的交变电磁力引起的,该部分噪声是电机噪声的主要来源。

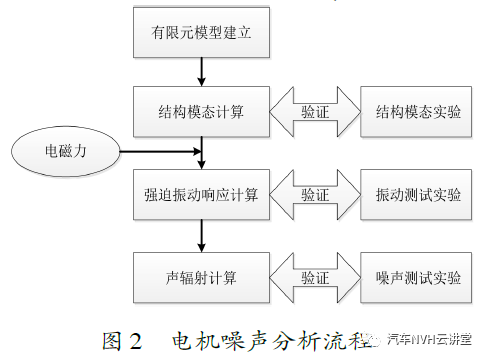

电机噪声主要通过仿真分析与实验验证相结合的方法得到,通过实验验证及优化仿真模型,电机噪声流程如图2 所示,包括结构模态计算及实验验证、强迫振动响应计算及实验验证、声辐射计算及验证三部分。

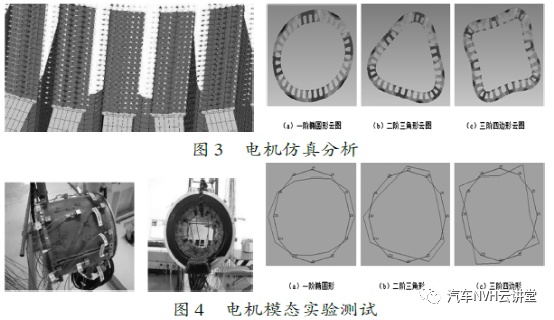

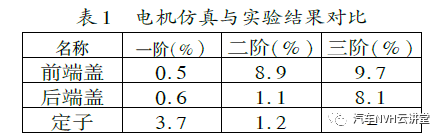

电机的结构模态是影响电机振动的主要因素,对其进行仿真计算及实验测试,确定电机的结构模态,并对其进行优化以避开主要阶次频率的激励。

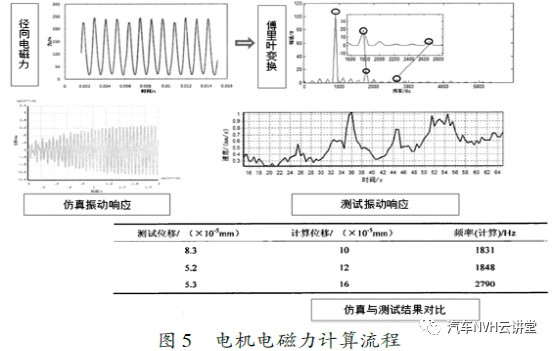

由径向电磁力引起的强迫振动是电机振动的另一个因素。电磁场计算是在有限元软件Anoft 的Maxwell 仿真环境中实现的,主要流程如图5 所示。

电磁噪声辐射是电机噪声的主要贡献,需对电磁噪声进行测量,并对声学包进行优化处理,来降低电磁噪声对车内噪声影响。

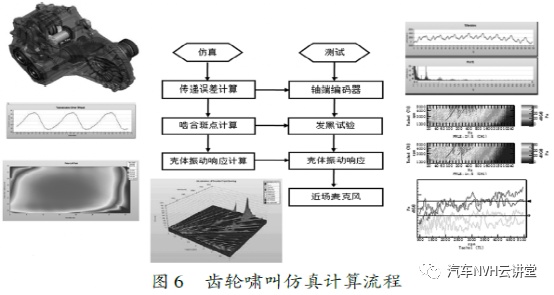

混合动力汽车动力系统中的电机是高速旋转部件,其最高转速可达10000rpm 以上,因此使得变速器齿轮转速也会提高,加重了变速器齿轮啸叫问题。混合动力汽车在全油门加速工况下车内出现齿轮啸叫问题,主要发生低转速区域,其噪声频谱会有明显的齿轮副啮合阶次特征。针对齿轮啸叫噪声,需对噪声阶次进行分析,确定产生噪声的啮合齿轮,并对该齿轮或支撑轴进行修型,来降低或消除齿轮的啸叫。此过程主要通过仿真优化及五电机

NVH 试验台来进行,仿真计算及实验流程图6 所示。通过仿真计算优化及五电机NVH 台架实验后,对优化结果进行确认,并最终降低或消除变速器啸叫。

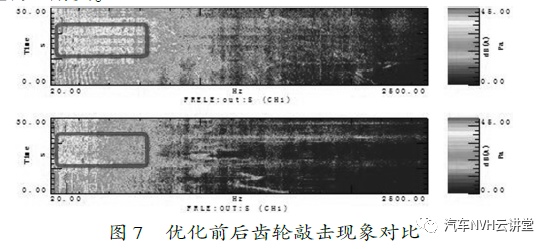

齿轮敲击噪声主要出现在混合加速模式加速过程中的低速区,其频谱呈现出宽频带特征,敲击主要是因为在混合模式下,发动机与电机输出扭矩波动及空载齿轮存在啮合间隙。

齿轮敲击噪声仿真分析主要通过敲击能量法(IEM)三维系统解决方案及敲击阈值预测一维系统解决方案来解决。齿轮敲击噪声实验方法主要通过五电机NVH 台架系列验证试验:发动机扭矩波动激励/电机扭矩波动激励。

某车型在怠速及低速混动行驶过程中存在验证的Rattle 现象,其主要原因是在此工况下,两个驱动电机的驱动力接近于零,齿轮存在啮合间隙。通过加装扭转减振器,来衰减曲轴传来的扭转波动,及通过控制程序优化,避免电机出现零转矩工况,Rattle问题得已解决。

串联混合动力、并联混合动力及混联混合动力汽车都存在频繁启停振动冲击与噪声问题。

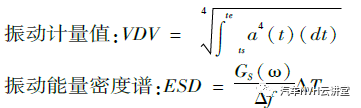

针对启停振动冲击,引入了振动计量值(VDV) 评价指标及振动能量密度谱(ESD),前者主要针对总体评价,而后者针对不同频段评价。

启停振动冲击主要有以下几种解决方案,50Hz 以下低频模态解耦分析(PT 刚体模态/传动系扭振模态/车身模态);50Hz 以下低频启停激励多体动力学强迫响应分析;EMS 发动机启停标定优化,主要针对发动机的停缸位置进行判断,并对喷油及点火时刻进行调试优化;PCU 电机反向扭矩标定优化(主动抵消曲轴扭矩波动),主要是电机反拖发动机扭矩及发动机点火后的补偿扭矩进行优化调试。

混合动力汽车与传统汽车相比,增加了电动空调、电动真空助力泵及电池包冷却风扇等电器附件。各电器附件的噪声也是影响混合动力汽车NVH 性能的因素。对不同的电器附件进行相应的NVH 性能优化。

电动空调工作时,发动机可能不工作,在发动机不工作的情况下,电动空调的噪声尤为突出。电动空调系统一般安装于混合动力汽车动力总成上或直接安装于车身纵梁,工作过程中产生振动,经由空气或结构途径传至车内,从而影响车辆NVH 性能。可以通过控制电动空调压缩机动平衡量、控制电动空调压缩机本体振动、控制电动空调转速策略来解决电动空调系统的NVH 问题。

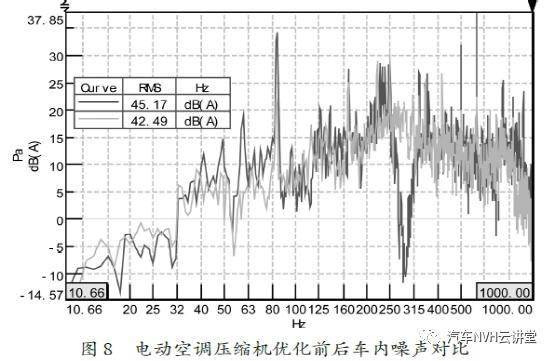

某车型电动空调振动噪声优化由以下几个方面:压缩机本体噪声优化,将压缩机改为变频压缩机,在不需要太大的制冷量的情况下,降低压缩机转速,来控制压缩机本体噪声;压缩机安装于动力总成上,在动力总成与压缩机支架之间加装二级隔振,优化压缩机结构路径的传递,使得车内噪声得以降低。优化前后车内噪声如图8 所示(红色为原状态,绿色为优化后状态),优化后噪声达可接受水平:

混合动力汽车发动机不是一直工作,不能为制动系统提供真空助力,需额外的辅助泵来提供助力。制动助力泵多安装于动力总成及车身上,其产生的噪声主要通过结构及空气路径传入车内而影响NVH 性能。主要通过优化辅助泵的隔振及提高吸隔声来解决其NVH 问题。

目前制动助力泵主要有空气真空助力泵与液压真空助力泵两种,空气真空助力泵NVH 水平明显优于液压真空助力泵。

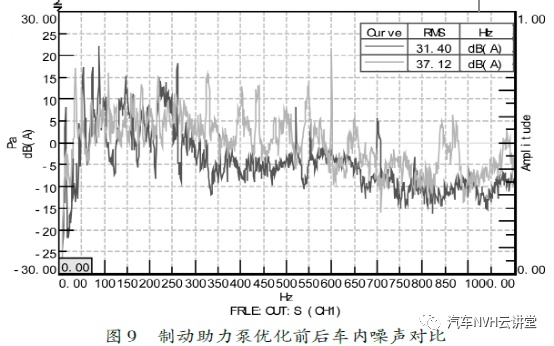

某车型真空助力泵采用液压真空助力泵,安装于前围横梁处,其NVH 性能不可接受。通过将液压助力泵切换为空气真空助力泵,来降低助力泵本体噪声;将原真空助力泵安装位置从前围横梁处转移到动力总成前侧,且加装二级隔振,降低结构及空气路径上的传递,使得NVH 性能得以明显优化,图9 为优化前后车内噪声水平(红色为优化后水平,绿色为原状态水平)。

混合动力汽车不同于传统的汽车,针对混合动力汽车NVH 问题,需采用区别于传统汽车的方法及途径来解决。本文通过对混合动力汽车主要的NVH 性能展开讨论,并介绍相应的解决方案及相应的案例,对解决混合动力汽车NVH 问题具有指导意义。

作者单位:(1.安徽江淮汽车股份有限公司技术中心,安徽 合肥 230000;2.合肥工业大学,安徽 合肥 230000;3.中国汽车技术研究中心,天津 300000)

广告

广告