本标准按照GB/T 1.1一2009 给出的规则起草。

本标准代替GB/T 22391-2008《实心轮胎耐久性试验方法》,与GB/T 22391-2008 相比,主要技术差异如下:

——增加了对温度测量仪探针直径要求(见4.3,2008年版的4.3);

——修改了试验机转鼓速度精度要求(见4.4,2008年版的4.4);

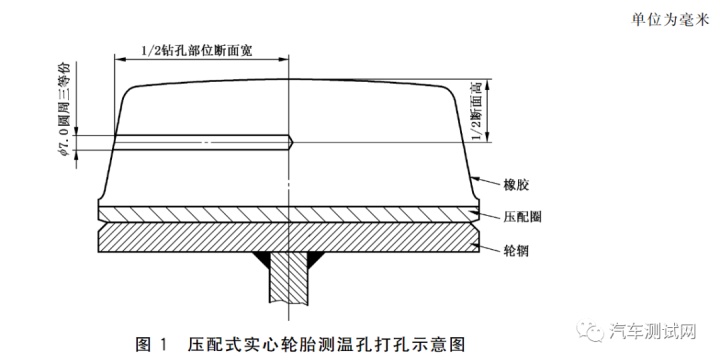

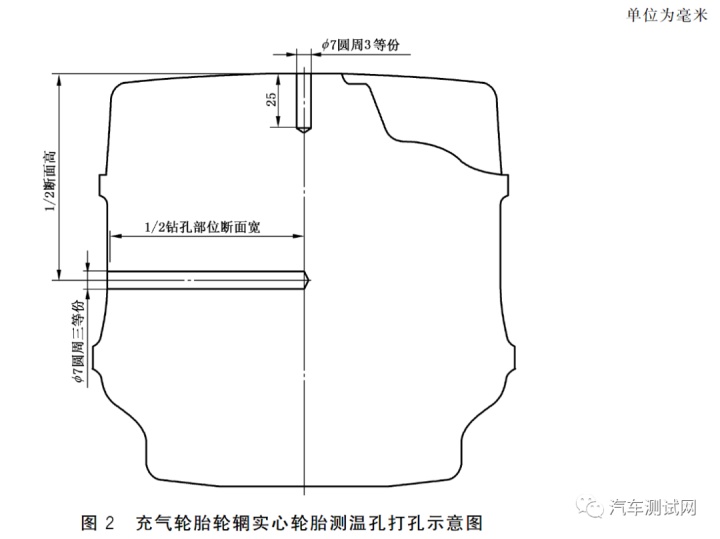

——修改了测温孔数量及位置要求(见5.2,2008年版的5.2);

——删除了“”在GB/T2941规定的标准实验室环境下至少调节8h“”的规定(2008年版的5.3);

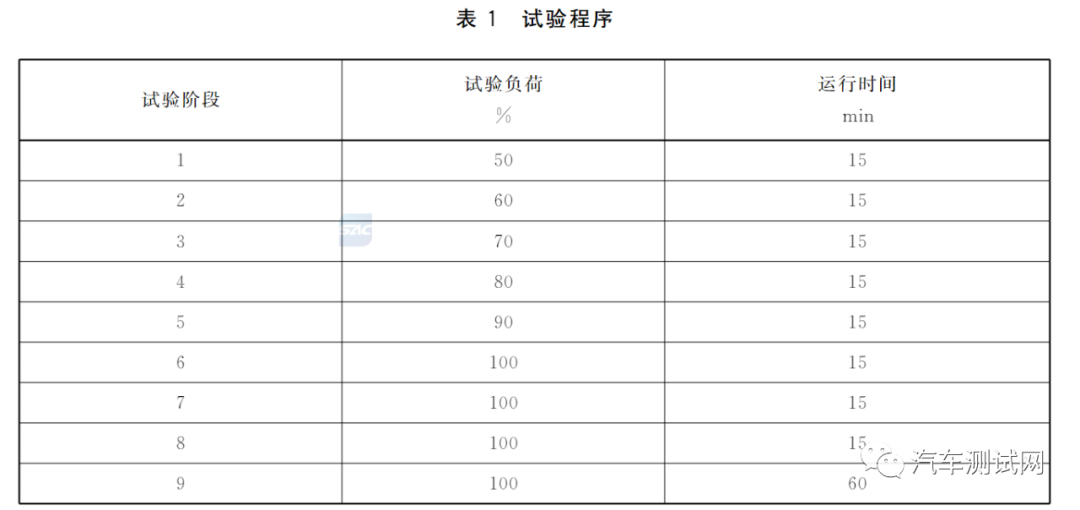

——调整了试验程序(见6.4,2008年版的6.4);

——测温时间“运行间隔结束后1min内”更改为“每个阶段运行结束转鼓停稳后1min内”(见6.5);

了判定规则及试验报告中的结论部分(2008年版的第7章和第8章)。

本标准由全国轮胎轮标准化技术委员会(SAC/TC 19) 归口。

本标准起草单位:中策橡胶集团有限公司、厦门正新橡胶工业有限公司、徐州徐轮橡胶有限公司、贵州轮胎股份有限公司、山东玲珑轮胎股份有限公司、北京橡胶工业研究设计院、万力轮胎股份有限公司、大陆马牌轮胎(中国)有限公司、汕头市浩大轮胎测试装备有限公司。

本标准主要起草人:郑斌、姜元达、范昌华、裴晓辉、邱毅、陈少梅、徐丽红、王克先、卢振雄、马忠、陈迅、牟守勇、李淑环。

本标准规定了实心轮胎耐久性试验用术语和定义、试验设备与精度、试验条件、试验步骤和试验报告。本标准适用于新的实心轮胎。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 10823 充气轮胎轮4实心轮胎规格、尺寸与负荷

GB/T 16622 压配式实心轮胎规格、尺寸与负荷

4.1 试验转鼓的外直径为1700mm±17mm。

4.2 试验转鼓的试验面应为光滑的钢质面,表面宽度应大于或等于试验轮胎的断面总宽度。

4.3 温度测量仪应为数字显示的针式温度计,温度计的精度应为±0.1℃,探针直径小于测温孔1mm~3mm。

4.4 试验机转鼓的速度应满足试验要求,其速度精度为±0.2km/h。

4.5 轮胎的中心轴线应与转鼓中心轴线平行,其精度应不大于0.5°o

4.6 试验机转鼓施加给试验轮胎的负荷应满足试验要求,试验负荷的控制精度应为满量程的±1.5%。

4.7 环境温度测量装置应设置在距离试验轮胎150mm~1m的范围内。

5.1在整个试验过程中,实验室温度应为25℃±5℃o

5.2对试验轮胎钻孔,压配式实心轮胎在轮胎断面高度二分、之一处沿轴向钻3个测温孔(见图1);充气轮胎轮4实心轮胎在行驶面中心的花块上垂直行驶面钻3个深度25mm的测温孔,轮胎断面高度二分之一处沿轴向钻3个测温孔(见图2)。测温孔应沿圆周均匀分布。孔直径宜为ф7mm±1mm,轴向孔深度为钻孔部位轮胎断面宽度的二分之一。

5.3 将试验轮胎安装在标准试验轮鋼上,在实验室温度下的调节时间应不小于72h。

5.4 试验机转鼓的表面线速度为10km/h。0km/h~10km/h加速时间不超过10s。

5.5 压配式实心轮胎的试验标准负荷为GB/T 16622 中规定的10km/h下驱动轮的负荷;充气轮胎轮钢实心轮胎的试验标准负荷为GB/T 10823 中规定的平衡配重式叉车10km/h下驱动轮的负荷。

5.6 试验轮胎的负荷作用方向应垂直于轮胎与转鼓接触面的切面方向,且应通过安装试验轮胎的车轮中心,角度偏差应控制在3°以内。

6.1.1 将准备好的试验轮胎和轮钢组合体固定到耐久试验机上,测量试验轮胎测温孔内的初始温度。

6.3 以匀加速度启动试验机转鼓到5.4规定的速度。

6.4 按表1规定的程序进行试验。运行间隔时间为5min, 间隔时间内应无负荷。

6.5 试验过程中, 每次测温均应在试验阶段运行结束转鼓停稳后1min内,将测温棒插入轮胎测温孔的底部,待温度达到平衡时读数。

c) 试验基准负荷、试验速度、环境温度,试验轮胎测温孔内初始温度;

d) 压配式实心轮胎各试验阶段的测温孔内温度,充气轮胎轮实心轮胎各试验阶段的测温孔内温度,以及试验结束后的轮胎情况;

广告

广告