[摘要]由于动力总成和变速器布置的原因,驱动轴设计时一般分为长半轴与短半轴,短半轴长度短、质量轻,因此模态较高,但是长半轴一般模态范围在90Hz~130Hz之间,在定制转速下极易引起共振,引起车内噪声出现明显峰值,本文通过CAE仿真与实际测试进行问题查找分析,通过加装动力吸振器进行优化,使车内噪声明显降低。

汽车产业的发展拉近了我们的空间与时间距离,极大的方便了我们的生活,它之所以能够在路面快速的行驶,主要靠发动机输出强劲动力与汽车轮胎在路面飞快的滚动,但是其两大部件之间的动力传动主要依赖汽车驱动半轴,目前市场上大多数家用汽车均是FF型发动机横置,由于其特殊的布置方式造成了车辆变速器不得不靠近其中一侧车轮,使得驱动半轴不得不设计成不等距的长短两根半轴。短半轴长度短、质量轻,因此模态较高,而长半轴由于长度过长,质量略重,其一阶弯曲模态一般范围在90Hz~130Hz之间如图1所示,目前市场上的中、低端轿车多为四缸四冲程发动机,额定转速一般在6000rpm,发动机2阶激励范围为25Hz~200Hz之间,在发动机加速过程中极易与长半轴弯曲模态耦合,形成共振引发车内在相应转速下产生振动及噪声轰鸣峰值,通常降低该峰值的主要措施有①三段式半轴即长半轴中间增加支撑②空心轴③长半轴反节点位置增加动力吸振器,由于车辆空间总布置以及成本等原因当前采用最广泛的是措施③长半轴反节点位置增加动力吸振器。

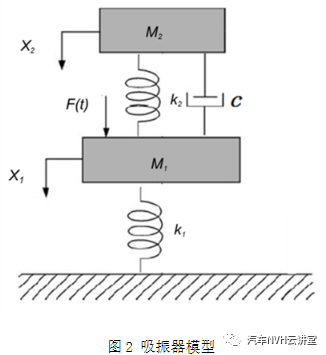

对于汽车驱动半轴这样的连续弹性体弯曲振动系统,通过动力吸振器质量的动力作用,使动力吸振器在主系统(驱动轴)上产生一个与强迫振动力相位相反的可抵消反作用力,以此达到减震的目的,图2为简化后主系统无阻尼是动力吸振器模型。

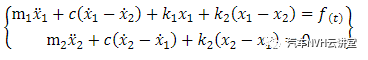

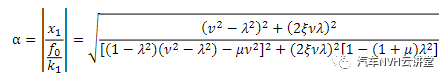

其中动力吸振器模型有质量块附加弹簧单元和阻尼器构成,M1、K1为主振系统等效质量、等效刚度;M2、K2、C分别为动力吸振器质量、刚度及阻尼;主动系统位移X1,动力吸振器位移为X2;F(t)为主振系统上的激励力,由于此主振系统安装动力吸振器后自由度增加,其响应曲线由一个峰值变成两个峰值,增加动力吸振器后期系统振动方程为

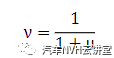

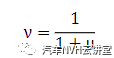

为动力吸振器固有频率,Ч=m2/m1为质量比,v=ω2/ω1为固有频率比,

为动力吸振器阻尼比,λ=ω/ω1为激励频率比,ω表示激励频率。

根据以上动力吸振器数学方程,开发相关工具,单吸振器效果如图 3,根据优化吸振器的质量比、频率比和阻尼比,可以得到最优吸振器参数。

某四缸四冲程发动车型开发过程中,发现其全油门加速(节气门全开)过程3500rpm附近车内存在共振,严重影响NVH性能,初步怀疑是长半轴模态与发动机二阶共振引起。

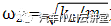

通过CAE仿真手段针对该车型长半轴模态进行分析,其中网格尺寸2mm,网格数量461986个,网格类型4面体,模拟驱动轴在整车安装状态下约束模态,材料参数详见表1,仿真模型如图4所示。

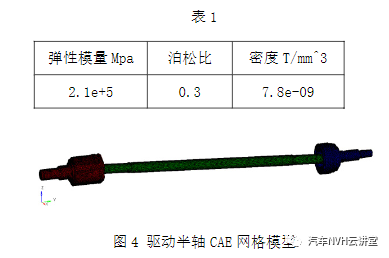

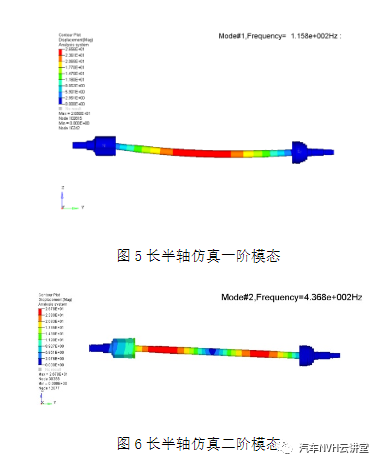

通过Nastran求解器计算,该驱动半轴一阶弯曲模态频率值为115.8Hz如图5,二阶弯曲模态频率值为435.6Hz,其一阶模态值与问题频率吻合。

进一步通过试验对长半轴进行频响测试,测试时分别在车内驾驶员右耳布置麦克风声学传感器以及在车轮转向节布置加速度传感器,实验数据表明在3挡全油门加速过程车轮转向节加速度峰值与车内噪声峰值在同一转速下约3500rpm即117Hz如图6-7,进一步验证了车内共振是由半轴模态引起。

根据以上结果,通过实测得知半轴等效质量为2.67kg,共振频率为116Hz,某驱动半轴供应商动力吸振器实际质量一般为0.36g±0.02,阻尼比为0.1~0.2(简化了阻尼比的优化),其中动力吸振器固有频率比值为:

实际生产过程中,动力吸振器主要原材料均为橡胶,橡胶的配方、硫化温度、时间、压力等对橡胶的刚度及阻尼影响特别关键,某供应商对橡胶的控制技术只能讲动力吸振器频率控制在±5%以内,因此供应商提供的动力吸振器有效工作频率为95Hz~109Hz之间。

供应商根据优化结果,制作了上限频率、中间值频率以及下限频率硫化有动力吸振器的传动轴,通过实车验证,硫化有动力吸振器的传动轴车内全油门加速过程中,在3500Rpm附近车内共振已明显消除,车内噪声得到显著改善,如图9所示。

为验证供应商产品一致性以及对动力吸振器更好的控制,针对三种上中下限值频率动力吸振器进行对比测试,通过试验可知:三种限值均对车内共振起到明显效果,但是下限值频率在该转速范围内车内2阶噪声仍存在较高峰值,如图10 所示,建议采用上限值频率与中间值频率解决车内共振问题。

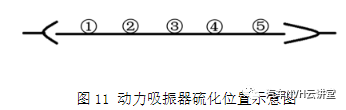

由于驱动半轴实际长度约700mm,我们分别选取①~⑤个点进行动力吸振器硫化如图11所示。

其中图中①点与⑤点视为等效位置,②点与④点视为等效位置,③点为CAE仿真结果反节点位置,因此我们中间值频率动力吸振器在③④⑤点位置制作了三种不同的驱动半轴进行位置优化验证,如图12所示。

通过装车试验后对比发现三种安装方式对车内噪声峰值均有改善,动力吸振器硫化位置处于③④点明显降噪效果明显优于⑤点位置如图12所示。

根据以上测试结果,结合动力吸振器最优频率及CAE仿真模型,建议将动力吸振器安装位置选装在驱动半轴反节点位置即图5中心位置,同时根据车辆实际生产过程中考虑底盘总布置空间的影响及动力吸振器在工作过程中高速旋转可能产生的干涉等问题,动力吸振器安装尽可能靠近驱动半轴反节点位置。

通过本文在后期整车开发过程中,我们可以通过CAE仿真手段有效预判驱动轴长半轴模态值及动力吸振器布置位置,针对可能出现的问题及时准备控制策略,对于已存与驱动半轴相关的NVH问题,通过计算确定装动力吸振器各项参数,快捷有效的解决问题,从而改善整车NVH性能。

作者单位:中汽研(天津)汽车工程研究院有限公司,2上汽通用五菱汽车股份有限公司

广告

广告