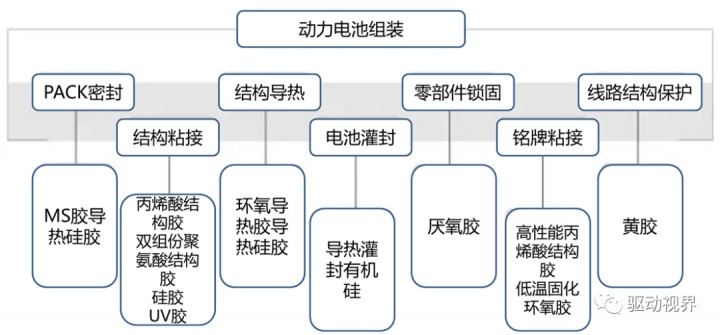

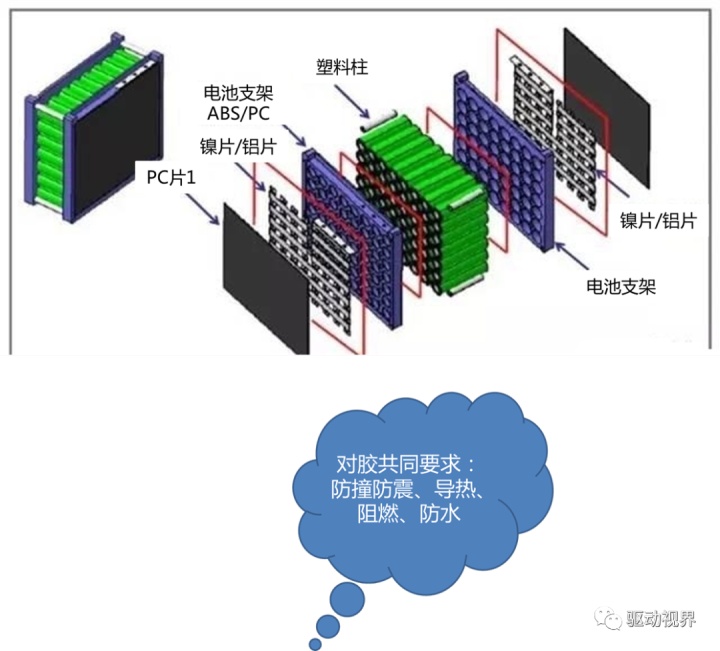

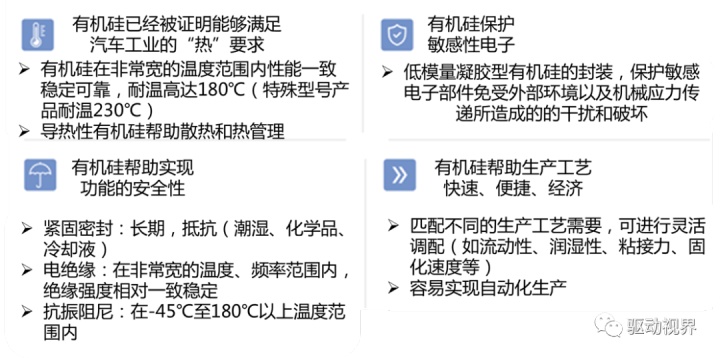

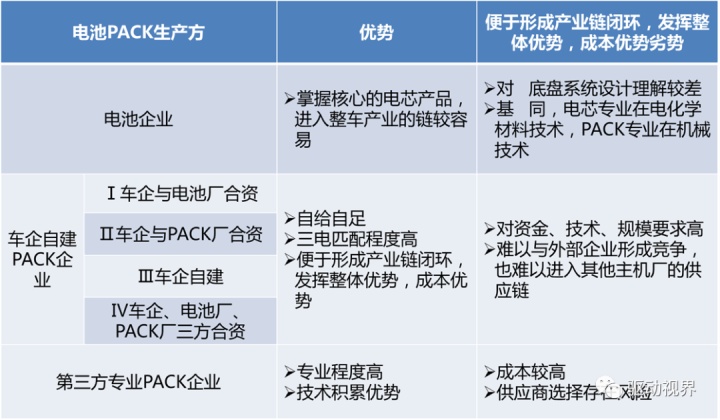

电动汽车动力电池用胶简介

- 下一篇:驾乘评价专题汽车架构系列问答五

- 上一篇:浅谈自动驾驶典型应用场景

编辑推荐

最新资讯

-

imc/GRAS/AP首次联袂亮相ATE India 盛会

2025-04-11 13:49

-

GB/T 31486-2024 与 GB/T 31484-2015 修改

2025-04-11 13:48

-

标准介绍丨ASAM ARTI 运行实时接口

2025-04-11 10:29

-

自动驾驶中基于深度学习的雷达与视觉融合用

2025-04-11 10:25

-

标准研究丨《汽车开闭件性能要求和试验方法

2025-04-11 10:24

广告

广告