摘要:为了改善增程式电动车的NVH性能,采用四点衬套式悬置系统支撑该电动车的动力总成,同时设计了两种匹配方案。原车状态的设计方案存在较严重的振动耦合现象,经过悬置系统固有频率匹配与振动解耦率的优化以后,主振动的振动解耦率均高于80%,频率分布对于怠速T况的隔振有利。本文对优化设计的悬置系统进行了NVH性能测试,结果表明:四个悬置在三个方向的怠速丁况隔振量都在20dB以上。怠速T况下,方向盘的振动加速度均小于0.05g,半阶次无明显振动;当发动机转速为3000r/min时。方向盘处一阶主振动较小。振动加速度只有0.02g。而半阶次振动加速度非常大,最大振动加速度达到0.15g。该研究T-作表明,半阶次振动是中高转速下增程式电动车振动和噪声产生的主要原因。

关键词:增程式电动汽车;动力总成悬置系统;振动解耦;半阶次振动;NVH性能测试

近年来,电动汽车研究取得重大发展,但是电池能量密度不高、寿命较短,导致续航里程短,是其当前市场推广的最大瓶颈。为了解决电动汽车续航里程短的问题,各种增程式电动汽车应运而生。增程式电动汽车在纯电动汽车的基础上加载车载充电器,从而大大延长了电动汽车的续航里程。增程式电动汽车效率高,所需电池容量比同档次的纯电动汽车小,不会因缺电而抛锚,受到了研究者广泛的关注[1]。

电机驱动系统、增程器系统和整车控制系统、动力总成悬置系统都被布置在增程式电动汽车的前舱,由于动力模块增加,且前舱结构布置紧凑,导致整车NVH控制难度也相应地增加[2]。

本文主要讨论以2缸汽油机为动力源的小型增程式电动汽车。增程器由2缸汽油机和ISG发电机(启动发电一体机)组成,是增程式电动车的核心模块部件。增程器作为串联式混合动力车的模块化部件在技术上具有一种潜力,能补偿纯电动车续驶里程不足的缺陷,因而十分适合于在小型车和微型车领域内应用。

目前,奇瑞汽车股份有限公司在奇瑞A5和S18(即瑞麒M1)平台上开发了两款增程式纯电动车,其充电一次可行驶350km。以$18增程式电动汽车为例,纯电动模式行驶时,振动和噪音都非常小;当启动增程器行驶模式,并且车速超过80km/h时,驾驶员能够感觉到方向盘处明显的振动,并且伴随有尖锐的噪音。客户对增程器的接受程度在很大程度上取决于它的NVH特性[3]。较差的NVH性能严重制约了该增程式电动车的产业化。虽然汽车行业内普遍认同增程器产业化的重要性,但是目前国内增程器的产业化尚属空白,其中,制约增程器产业化的一个重要原因是其NVH性能无法满足乘员对汽车乘坐舒适性的需求。通过对增程器系统NVH性能进行优化研究,可改善乘用车的乘坐舒适性,将会为增程器系统的快速产业化发展提供技术支撑。

影响增程器NVH性能的因素有很多,如发动机本身的噪声、振动传递的路径、悬置系统的布置等[41],本文以奇瑞某款增程式电动车和与之匹配的SQRB2G06型增程器为例,主要从动力总成悬置系统的角度对其进行分析,从固有频率优化配置和振动解耦角度为悬置系统匹配了两种设计方案,进行隔振性能优化分析,并且对优化后的增程式电动车进行隔振率测试和振动频谱测试,最终实现增程器系统与整车良好的NVH性能匹配。

某款紧凑型增程式小型电动车的整体布置方案采用动力系统前置前轮驱动。前舱布置电驱动动力总成、增程器系统、电机控制器/发电机控制器GCU&MCU、DCDC直流变换器、低压蓄电池、电动真空制动系统、电动助力转向系统、电动空调系统、电动冷却系统、高低压配电盒等,将动力电池包、电池管理系统及车载充电机布置在后备箱。

图1为增程式电动车动力总成前舱总体布置方案图,发电机组采用奇瑞272发动机和8kW发电机同轴布置方案,法兰盘2把两缸发动机1和发电机3连接起来,组成增程器系统,永磁同步电机5作为电动汽车的驱动电机,和一个固定减速比的减速器4组成电动车的集成式动力总成。

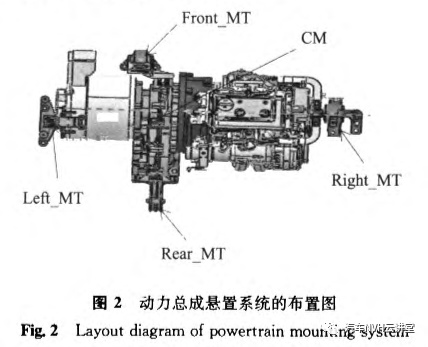

动力总成在S18EV纯电动汽车基础上新开发驱动电机、减速器总成;减速器连接发电机和驱动电机,272发动机需新开发进排气系统;发动机和信号盘配合曲轴中心坐标,减速器布置角度为26。,均满足布置要求;动力总成悬置系统采用四点悬置,并且四个悬置均为衬套式悬置,减速器总成上布置两个(前后各一个),发动机和驱动电机上各一个,动力总成悬置系统的布置如图2所示,Front—MT,Rear_MT,Left—MT,Right—MT分别表示动力总成的前悬置、后悬置、左悬置、右悬置,CM表示动力总成质心坐标,在车辆坐标系下,z轴正向从车头指向车尾,y轴正向从左到右,TRA表示动力总成的转矩轴。

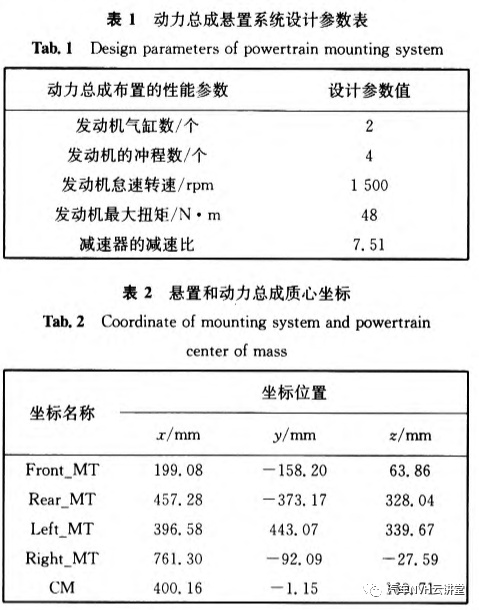

与悬置有关的动力总成的设计参数如表1所示,悬置和动力总成的质心坐标如表2所示。

对于传统的汽油车,悬置点的合理布置和安装角度的优化匹配能够获取较好的NVH性能[7-8|。增程式电动车由于动力系统本身结构的复杂性,在计算增程式电动车动力总成悬置系统的振动响应时,需要考虑发动机和电动机固有频率不同的工作特性,发动机的怠速点火频率是最低激励频率,电动机的工作频率是最高激励频率的上限,增程式电动车悬置系统固有频率的分布范围应该介于最低激励频率和最高激励频率之间。因为如果悬置系统低阶(1阶)固有频率过低,容易与发动机的怠速频率产生共振。

由悬置隔振原理可知[9],当悬置系统的激振频率与动力总成最低阶模态固有频率之比η>√2时,可以起到隔振作用。为了保证悬置系统隔振作用更可靠和安全,一般取η>2.5~5。因此,动力总成悬置系统根据前、后、左、右悬置的动刚度进行固有频率匹配分析时,通常选择6阶模态进行振动模态分析,选用发动机怠速频率作为1阶频率的下限,且6阶固有频率不能超过电动机额定转速对应的正常工作频率。

发动机的活塞在气缸内周期性上下往复运动和压缩气体对活塞的反作用力,使发动机成为一个可周期振动的振源。两缸发动机的振动主要来源于点火激励和不平衡惯性力激励,这两种激励方式并不孤立存在,而是相互影响,互相加剧,尤其是在中高转速下,不平衡惯性力的表现尤其明显。同时,冷却风扇的振动激励也比较大,在振动测试时应该引起重视。点火激励频率就是发动机的做功频率,计算公式如式(1)所示

式中:。f1是做功频率;以是发动机转速;P是发动机的缸数;d是冲程数。不平衡惯性力激励是由活塞往复运动不平衡惯性力引起的垂直振动,其激励频率为

式中:。f1-是不平衡惯性力激励频率;n是发动机转速;t是比例系数,一阶惯性力t=1,二阶惯性力t=2。

动力总成悬置系统在6个方向上完全解耦仅在理论上可行,在工程上实现难度较大,因此,通常只使几个起关键作用的振动模态获得解耦[9-10]。如果在某阶主振动固有模态下存在2个或者更多方向的振动耦合率超过10%,就需要对整个悬置系统重新进行同有频率优化匹配。增程式电动汽车动力总成悬置系统的振动设计都是按照主振动模态部分解耦的方法进行的。根据增程式电动车的工作需要,绕发动机曲轴的旋转振动模态和沿着z轴的垂直振动模态是主振动模态,在解耦优化分析时需要给予重点关注。

由于增程式小型电动车动力总成均布置在前舱。而前舱部分空间狭小,所以在进行悬置系统总布置设计时,前后悬置弹性中心的连线偏离了动力总成的质心。这种紧凑型布置根本无法保证前后两个弹性中心均落在转矩轴上,因此,无法获得悬置系统的完全振动解耦。为了协调动力总成悬置布置的紧凑性和振动解耦率之间的矛盾,本文将左右悬置弹性中心的连线稍微偏离了转矩轴,使两者之间的夹角为4。25。,使得前后悬置有一定的承载,即使前后悬置的垂向不承载,也会使四个悬置的前后方向承载,要想改变这种情况,需使左悬置向车头移动一段距离。

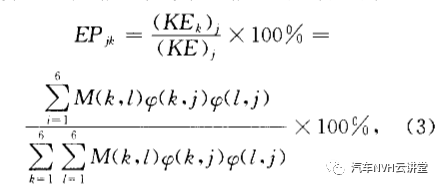

当悬置系统以。j阶模态振动时,第尼个广义坐标分配到的能量占系统总能量的百分比为

式中:Ψ(k,J)。p(z。J)分别为第J阶振型的第k个和第z个元素;M(k,l)为系统质量矩阵的第k行、第z列元素;(KEk),表示第是行元素之和为第k个广义坐标所分配到的能量;(KE),表示悬置系统总能量;EP。代表解耦程度的高低,若其值为100%,则第j阶模态完全解耦。

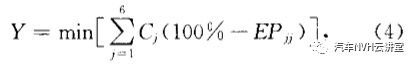

考虑到主振动模态的重要性,将动力总成悬置系统主振动能量集中度提高作为优化设计的目标12,因此悬置系统的能量解耦目标函数可确定为

式中:EPjj为系统在作某阶固有频率振动时,振动占优方向所占的振动能量百分比,此值越大系统的解耦程度越高;C,为对应于第J阶频率的加权因子,主振动方向的加权因子根据工作的重要性决定取值的大小,该阶振动模态越重要,加权因子取值越大;y为悬置系统的能量解耦目标函数,该值越小,表明该悬置系统整体振动解耦效果越好。

某款增程式电动车的动力总成由发动机给发电机充电,发电机的额定转速一般都较高,故其激励频率会远远大于发动机的激励频率。如果悬置系统解耦和模态能满足发动机的要求,那么肯定能满足发电机的要求。该发动机为两缸四冲程发动机,怠速转速为1000r/min,根据式(1)计算其怠速激励频率为16。67Hz,要使悬置系统有隔振功能,悬置系统的固有频率不得高于11。78Hz。基于两缸四冲程发动机的特性,其往复惯性力的的主阶次为2阶,故垂向频率可以分布高点,而燃烧激励和曲轴的扭矩激励的主阶次为1阶,其激励频率不得高于11。78Hz。奇瑞某款增程式电动车动力总成悬置系统有两种设计方案,设计方案1是原车状态的悬置系统设计方案,设计方案2是对悬置的刚度和固有频率进行优化匹配以后的设计方案。表3是方案1中悬置系统的固有频率与能量解耦率分布情况。

表3中,x,y,z分别表示沿着坐标轴x,y,z方向的平移振动,θx, θy, θz表示绕着坐标轴x,y,z方向的扭转振动。由表4可知,系统振动解耦率除表θx方向较理想外,其余方向都低于了80%,在第3阶模态中,x与θz向耦合程度较高,在第6阶模态中,x,θy,θz出现了3自由度较强的耦合振动现象,在第4阶模态中,x,z,θx, θy出现了4自由度较强的耦合振动现象,证明原车状态的设计方案1存在较严重的振动耦合现象。从频率上看,要使悬置系统具有隔振功能,固有频率的上限是11。78Hz,方案1中5,6阶振动模态的固有频率均超过了该上限,这对于怠速工况的隔振是相当不利的,需要对悬置系统的刚度和频率分布重新进行解耦优化配置。

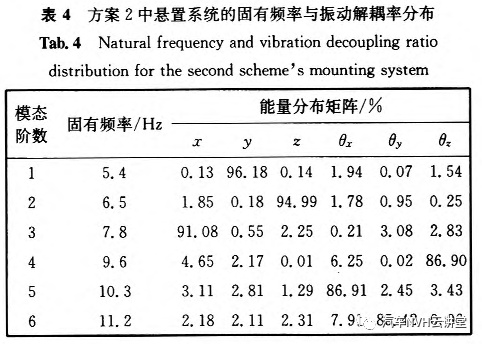

表4是经过优化匹配的设计方案2中悬置系统的固有频率与能量解耦率分布情况。

由表4可知,悬置系统的固有频率与振动解耦率优化匹配后,主振动的振动解耦率均高于80%。在第4阶模态,以与口:耦合程度较高,在第6阶模态,以与口。耦合程度较高,没有出现3自由度及以上较强的耦合振动现象,证明经过优化以后的设计方案2具有较理想的解耦率,从频率上看,最高阶频率是11。2Hz,小于具有隔振功能的悬置系统固有频率的上限值11。78Hz,这对于怠速工况的隔振相当有利。

将方案2设计的悬置系统安装在奇瑞某款增程式电动车上进行实车隔振测试和振动频谱分析,考查优化以后的悬置系统对整车实际隔振效果和提高整车NVH性能方面的指导作用。

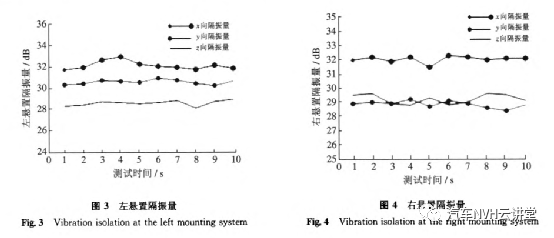

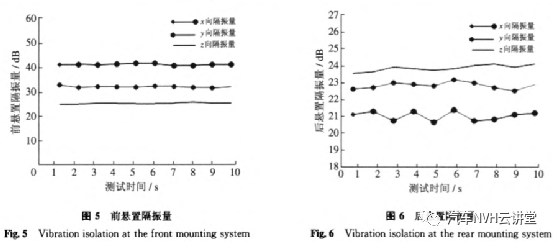

为了更加全面的考查经过优化以后悬置系统的隔振效果,振动试验采集系统采用北京波谱的Vib’SYS振动信号采集仪。在动力总成悬置左右前后四个位置上各放一个压电式加速度传感器,用来测量隔振前后的加速度响应。在怠速工况下,分别测试了左右前后四个悬置z,y,z三个方向的隔振效果,隔振测试结果分别如图3~图6所示,left—engine+孔left—body+z分别表示在左悬置发动机侧和车身侧的z方向隔振测试结果,两者的差值就是左悬置的z方向隔振量,其他方向依次类推。

由图3可知,左悬置z方向隔振31。7dB,y方向隔振30dB,z方向隔振28dB;由图4可知,右悬置z方向隔振31dB,y方向隔振28dB,z方向隔振28dB;由图4可知,前悬置。27方向隔振36dB,y方向隔振28dB,z方向隔振22dB。由图4可知,后悬置z方向隔振20dB,Y方向隔振23dB,z方向隔振23dB。根据测试结果可知,前、后、左、右四个悬置在三个方向的隔振量都在20dB以上,满足增程式电动车对隔振量的基本要求。

通过振动信息采集仪对驾驶员座椅处的振动频谱进行分析,根据工程实际需要,探索增程式电动车在发动机不同转速运转时噪声形成的根本原因,特别需要研究中高速运转的工况,进而为下一步降低噪声提供基础。

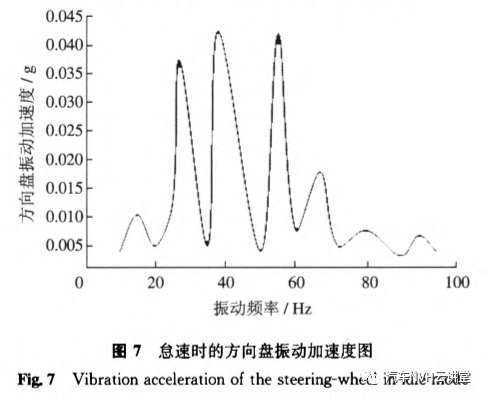

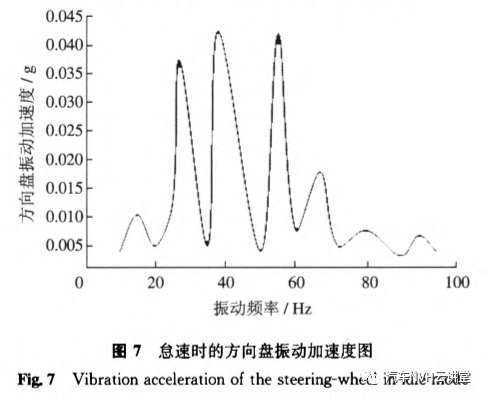

图7中x,y,z向分别表示随着振动频率变化时方向盘沿着z,Y,z向振动的加速度变化曲线图,主阶次是一阶,怠速一阶频率为14Hz左右,38Hz的振动由发动机冷却风扇引起。二阶振动较大,发动机冷却风扇引起的振动也较大,方向盘的振动加速度均小于0.059,半阶次无明显振动。

图8是发动机转速为3000r/min时方向盘振动加速度图,主阶次是一阶。根据式(2),该转速下的一阶激励频率是50Hz,由发动机冷却风扇引起的38Hz的振动依然存在。一阶主振动较小,振动加速度只有0。029,0。5阶振动加速度非常大,达到了0。159,1。5阶振动也较大,达到了0。1lg,都超过了增程式电动车允许的振动加速度的上限0。059。

当n为整数时,(n+0.5)次振动统称为半阶次振动。由上述分析可知,半阶次振动是增程式电动车高速行驶时振动和噪声产生的主要影响因素,是制约增程式电动汽车产业化的主要原因。下一阶段,将要深入研究如何采取控制措施解决增程式电动车的半阶次振动问题。

1)从固有频率匹配与振动解耦率的角度对增程式电动车进行了分析,分析结果表明:原车状态的设计方案存在较严重的振动耦合现象,并且2个高阶振动模态的固有频率超过了隔振功能的上限频率;经过悬置系统固有频率与振动解耦率的优化匹配以后,主振动的振动解耦率均高于万方数据80%。频率分布对于怠速工况的隔振有利。

2)对悬置系统优化设计以后的增程式电动车进行装车悬置系统怠速工况隔振测试,测试结果表明:前、后、左、右四个悬置在三个方向的隔振量都在20dB以上,满足了增程式电动车对隔振量的基本要求。

3)对悬置系统优化设计以后的增程式电动车进行振动频谱分析,测试结果表明:怠速工况下,方向盘的振动加速度均小于0.059,半阶次无明显振动;当发动机转速为3000r/min时。方向盘处一阶主振动较小,振动加速度只有0.029,半阶次振动加速度非常大,达到0.159,超过了增程式电动车允许的振动加速度的上限要求。

4)半阶次振动是增程式电动车高速行驶时振动和噪声产生的主要影响因素,是制约增程式电动汽车产业化的主要原因。下一阶段,将要深入研究如何采取控制措施解决增程式电动车的半阶次振动问题。

作者:徐忠四1,王经常2,高立新2,倪绍勇2,杜文建3

作者单位:(1。中北大学机电T程学院,山西太原030051;2。奇瑞新能源汽车技术有限公司,安徽芜湖241002;3。奇瑞汽车股份有限公司产品开发管理中心,安徽芜湖241009)

广告

广告