无论是补贴退坡、2025规划等新能源汽车宏观政策影响还是技术与配套进一步成熟后私人消费的市场催动,新能源驱动电机向着更高功率密度、更高效、更高品质、更低成本方向发展,相应涌现出系统集成化、油冷一体化、高速高压化、新型绕组技术、新型散热与冷却技术、新型材料与工艺等一系列解决方案。

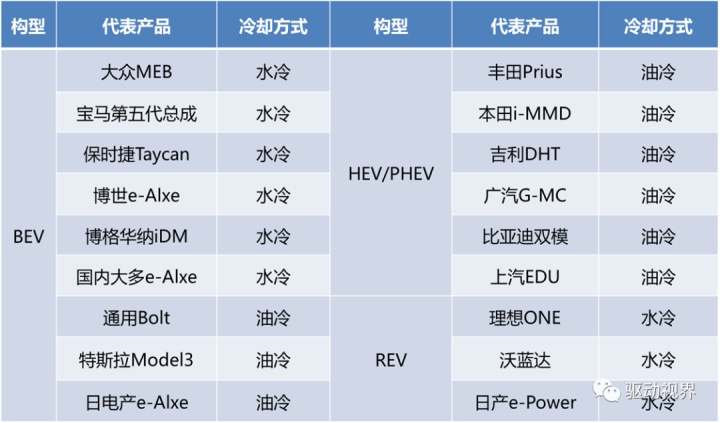

现阶段,新能源驱动电机的散热与冷却方式主要有水冷与油冷,如表1所示,当前BEV驱动电机主要以水冷方式为主,由于可方便与发动机、变速箱集成,油冷电机在HEV/PHEV上应用广泛。

水冷电机相对常见且技术上也较成熟,按机壳成型工艺不同,压铸壳体多采样螺旋型水道,内外水套端部采用应用较成熟的摩擦搅拌焊接;型材拉伸机壳多采用U型水道,端部采样O圈密封,如西门子、博世e-Alxe、博格华纳e-DM均采用特殊材料的O圆密封。

相对水冷,油冷电机能够直接冷却温度最高的绕组端部,尤其是端部裸露面积更大的扁线绕组效果更明显,能够主动冷却到内部转子部件,冷却效果更好 ;同时有利于电机与变速箱的集成,提高轴承的润滑冷却效果;有利于电机与整车热管理系统的集成,环境温度较低时加热变速箱油提高润滑搅拌效率、加热电池等部件提高热利用效率,因此,从整个驱动系统上讲,油冷电机相对水冷具备一定的技术优势。

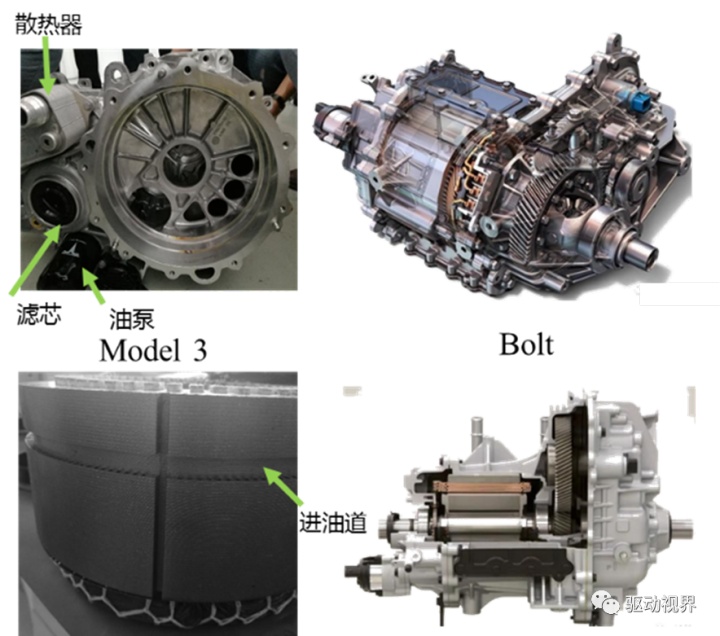

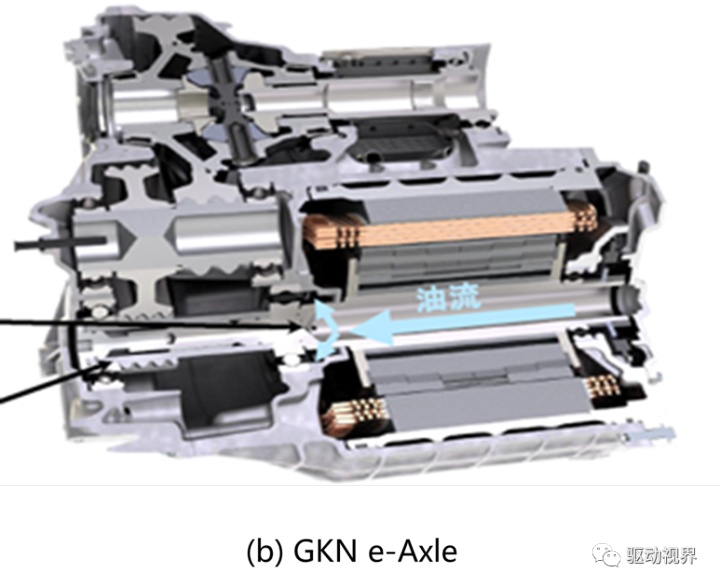

如图1所示,油冷又分为定子喷油与转子甩油等,如通过机壳上设计喷油管、导油管或增设其他油路结构喷洒冷却电机定转子;或转轴为空心轴,转子高速旋转时通过轴向/径向甩油孔冷却电机定转子。

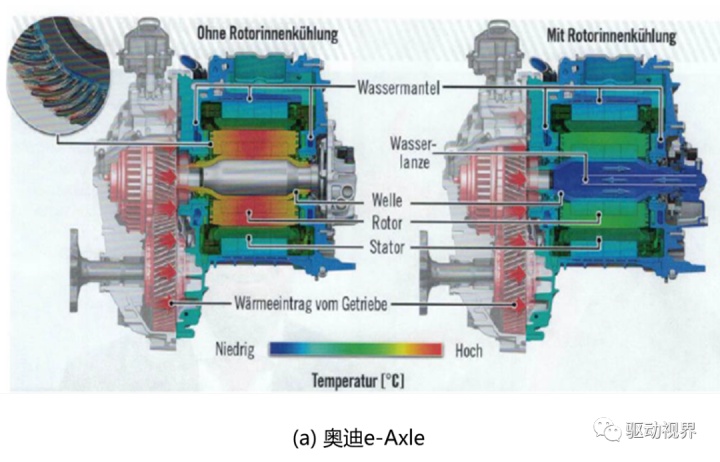

此外,为进一步提升冷却效果,国内外也有采样下图2所示的组合式冷却方式,在沿用定子水道水冷的基础上增加转子油冷。

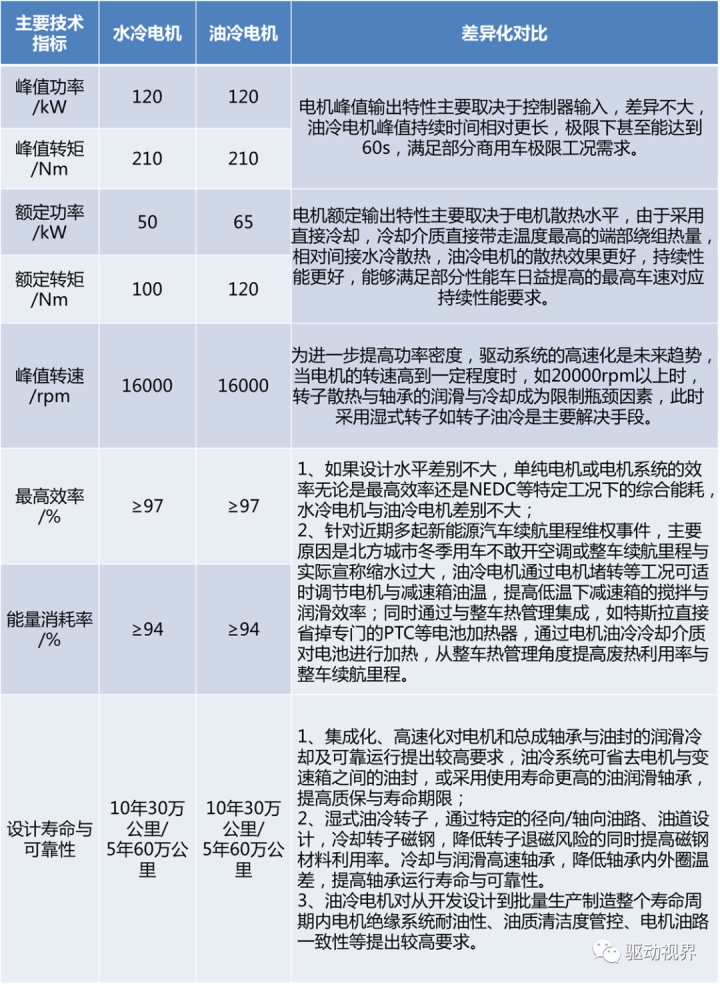

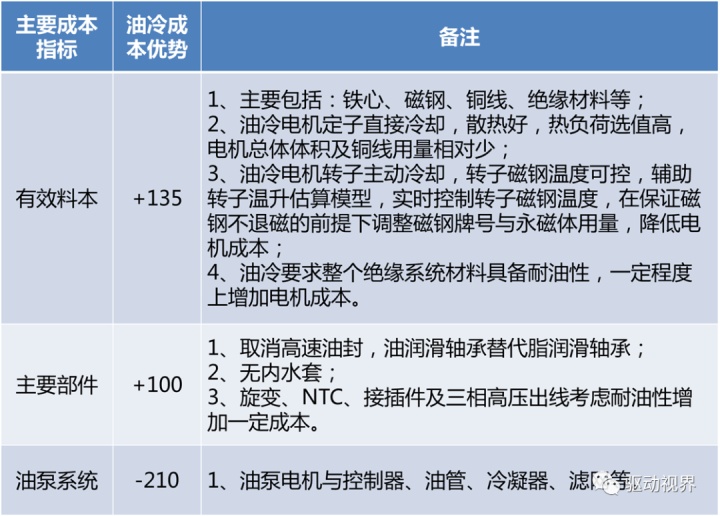

以应用在A级车的100-120kW电桥内集成OD180驱动电机为例,参考行业内已成熟应用的油冷电机产品,尽量在同一设计水平的前提下对比分析水冷与油冷电机的性能与成本差异。

其中,水冷电机采用螺旋型水道,端部摩擦搅拌焊接;油冷电机采用定子喷油、转子甩油油路结构,减速箱与电机间无油封,减速箱油一部分经过定子导油管对定子端部绕组进行冷却;另一部分经过电机空心轴对电机轴承与转子磁钢进行冷却,转轴两端开有径向油孔,转子高速旋转时甩油到定子端部绕组内壁面,进一步冷却定子绕组。

注:为冷却转子轴承与转子磁钢,油冷电机的转子大多要加工成空心轴,不同设计与加工工艺对空心轴成本有一定影响;另外,不同供应商油冷配套系统(油泵电机与控制器、油管、冷凝器、滤网等)的采购水平也有差异,因此,受不同加工工艺与采购议价能力影响,不同供应商所核算成本会有一定差异,上述成本结果仅为大致参考。

现阶段国内外BEV主流电桥或电机仍以相对成熟的水冷方式为主,由于要和发动机、专用变速箱集成、冷却与润滑及受制于布置空间,HEV/PHEV上油冷电机应用较为普遍。

1、由于A0、A级或紧凑SUV等(无论是租赁市场还是私人消费市场领域,现阶段主流车型)整车运行工况对电机的持续性能要求相对没那么敏感;同时对于100kW电桥或电机,功率相对较小,电机温升相对不是瓶颈因素,因此无论是常规的水冷冷却还是理论上冷却效果更好的油冷冷却对整个电机系统的成本、性能影响相对不大;

2、对于某些B级或更高性能车,最高车速越来越高,峰值功率(150-200kW)与持续功率(Pcon/Ppeak>2.5)要求高、对应持续时间长、运行工况恶略如多次急加急减等组合运行工况,电机的持续性能与温升表现相对关键,此时,油冷电机的优势更易体现出来;

3、电机的功率密度要求越来越高,一些混动等对结构空间布置、轴向尺寸等要求苛刻的场景,油冷电机表现出一定的竞争力;此外,20000rpm以上超高速电机会成为后续技术趋势,对应的转子润滑与冷却成为技术瓶颈,此时定转子油冷或定子水冷+转子油冷成为不可或缺的解决方案。

因此,油冷电机当前阶段在技术与应用上有了一定的经验积累,配套系统也相对成熟,但小功率规格的油冷电机无论是性能还是成本,相对水冷还没有表现出绝对的优势;技术成熟度上无论是温升一致性、清洁度管控、转子甩油(油速过低影响冷却效果,过高易损伤绕组表面绝缘及形成雾化,影响散热效果)等还有继续提升的空间。

然而随着市场与配套技术的进一步成熟,整车对驱动系统的功率密度与低温环境下续航里程的要求进一步提高,油冷电机在某些应用场合如持续功率密度要求高、安装空间苛刻、轴承油封可靠性要求高,尤其是超高速电机领域会取得进一步应用并体现出巨大竞争力。

广告

广告