纵观当前国内外纯电动乘用车市场,采用的电驱动构型绝大多数都是驱动电机匹配固定速比减速器结构。

为了满足车辆大爬坡度、高车速以及加速性能等要求,驱动电机要在恒转矩区提供瞬时大转矩,还要在恒功率区提供较高转速,从而导致电机成本、重量的增加以及电机利用效率的降低。

针对此种情况,部分电驱动厂商开始研发并推出了两挡箱系统,降低对电机性能的要求,并通过换挡优化降低车辆能耗。

但从市场的应用情况来看,采用两挡箱技术的纯电动车型少之又少,目前对其技术的应用仍存在一些争议。

虽然精进电动、福建万润等国内电驱动厂商推出了针对商用车使用的两挡箱系统,但针对乘用车所用的高转速两挡箱系统的产品研发仍落后于国外厂商。

舍弗勒、吉凯恩、博世等国外厂商均推出了可量产化的两挡箱产品,且部分产品已在市场上成熟应用。

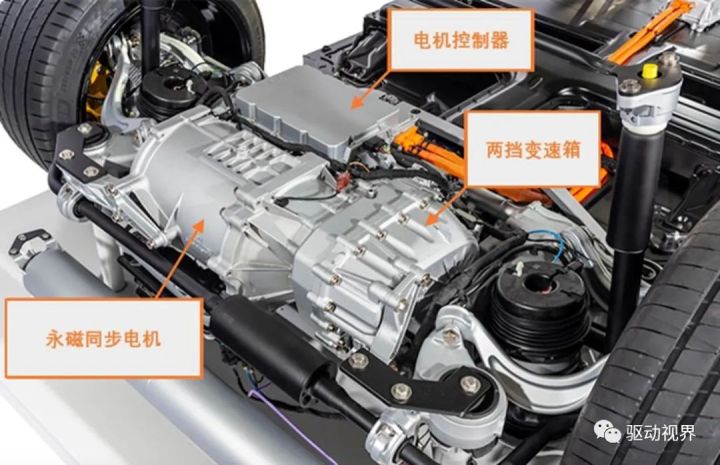

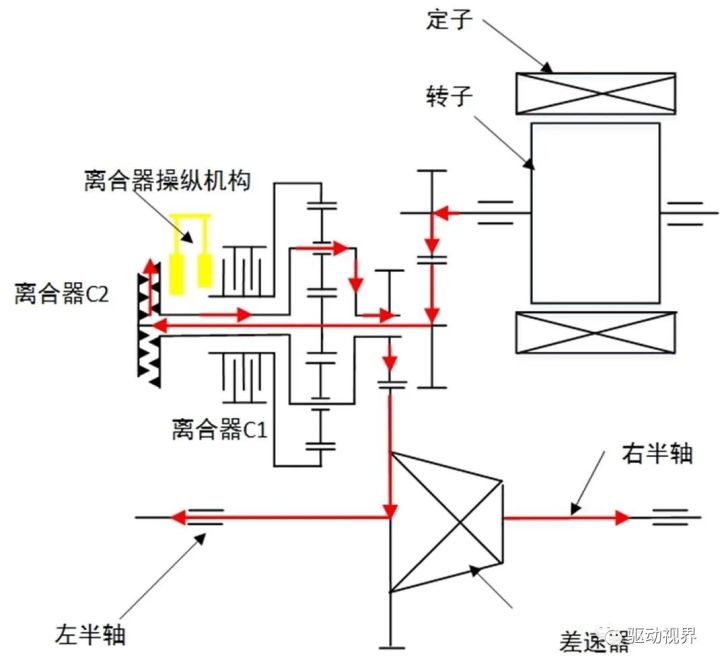

该电驱动桥采用了模块化的设计原则,主要由水冷永磁同步电机、减速齿轮组、差速器和换档执行机构组成,可覆盖从强混到纯电动的应用,实现所有混合动力功能,包括纯电驱动、制动能量回收、助力以及发动机负荷点转移等。

舍弗勒两挡电驱动桥采用行星齿轮组设计,结构紧凑,布置容易,适用于前桥或后桥以及各种混动和纯电整车平台,具有良好的平台移植性。

该款电驱动桥采用了平行轴式结构,在集成到车辆上时将对底盘的影响降到最低,同时有助于增加离地间隙和提高布置时的灵活性。

目前,舍弗勒两挡电驱动桥是中国市场上首款实现量产的两挡电驱动桥,已经应用在长安CS75 PHEV和长城WEY P8两款插电式混动四驱SUV车型上。

吉凯恩推出的双速eAxle传动模块,应用于宝马i8插电式混合动力跑车。

这款新型车轴把电动机的动力提供给车辆前轮,而发动机用于驱动车辆后轮。

该模块为电动机额外增加一个齿轮传动比,可以提高车辆的加速性能,同时增加纯电动模式行驶里程。

吉凯恩的双速eAxle传动模块能够帮助汽车制造商提升混合动力和电力驱动传动系统的性能,另外顺应缩减尺寸的趋势,减小了电动机体积,达到了轻量化和节省成本的目的。

吉凯恩汽车公司也推出了世界上第一款带双速变速器和扭矩矢量控制的纯电动汽车——基于Jeep Renegade的“GTD19”示范车,配备了优化的双速“无缝换挡”电子变速箱和智能换挡策略,可以扩展车辆行程,并提供更大的扭矩、加速度和更高的最高车速。

吉凯恩的eTwinster系统的扭矩矢量控制的能力使得GTD19的电驱动桥(eAxle)具有出色的稳定性和动态性能,同时驱动桥的同轴设计也进一步提高了效率。

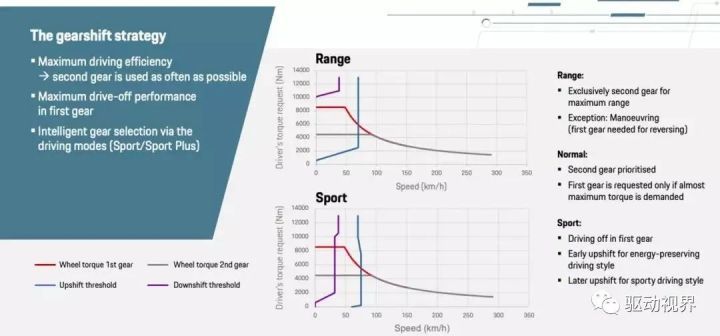

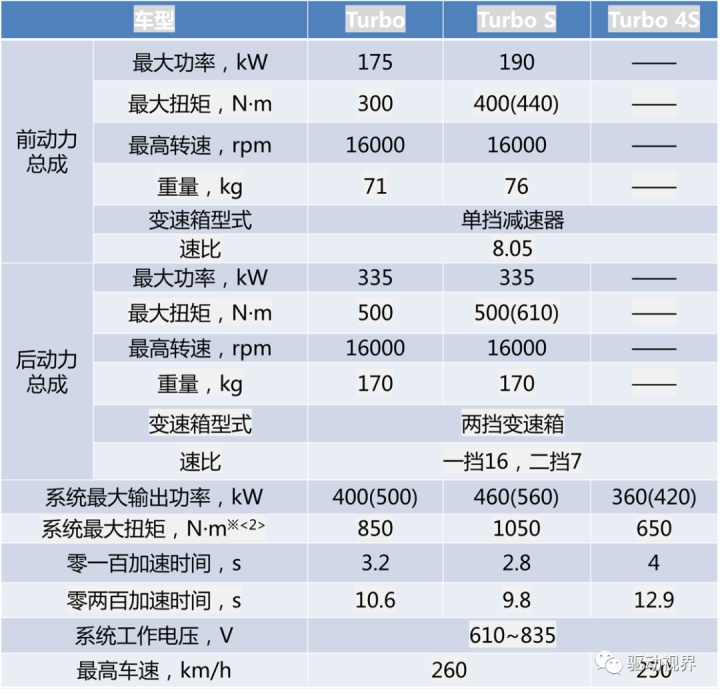

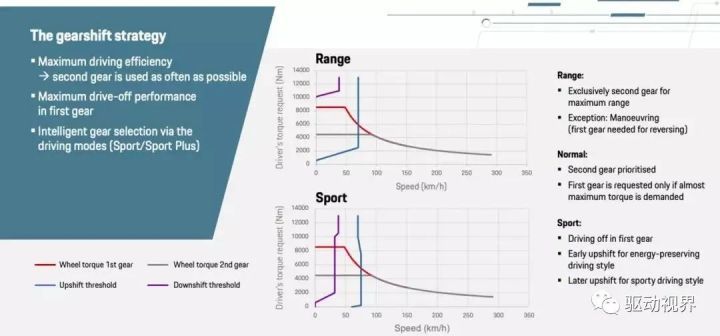

保时捷Taycan采用了前桥单速变速器+后桥双速变速器,一挡是为了在运动模式下提供最大的起步性能,更小齿比的二挡能够提供更高效的极速性能,并且二者互相切换时不存在动力中断。

总体换挡策略为:为了达到最大行驶效率而尽可能多地使用二挡,并通过一挡达到最大起步性能。

此外,采埃孚、博世、AVL等厂商也透漏正在进行电动车两挡箱的研发及量产计划。

根据目前两挡箱的应用情况可知,其主要用于混动或纯电动四驱SUV和跑车等追求性能的车型,在日常使用的两驱车型上几乎未见使用。

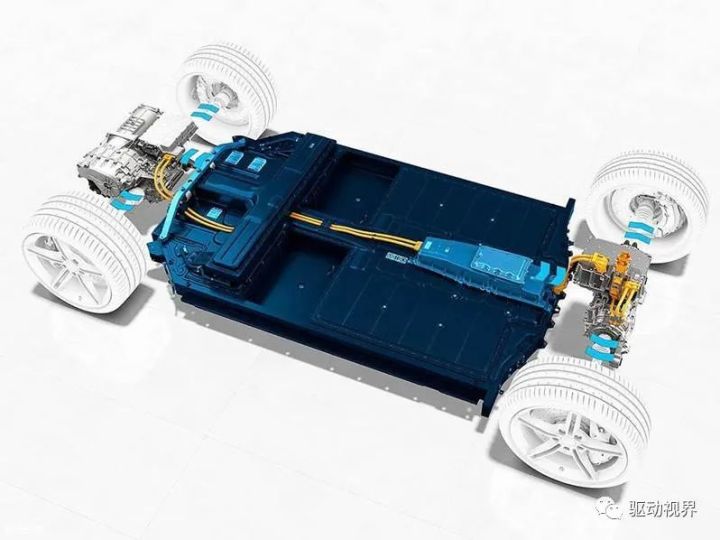

保时捷Taycan,保时捷旗下首款纯电动跑车,诞生于斯图加特祖文豪森工厂的被称之为“J1”的纯电动平台。

对于它,保时捷给予了911般的重视程度,并刻上了“Turbo”这个保时捷车型里的独特印记。

在Taycan这款纯电车型上,“Turbo” 依旧代表了保时捷最强的性能以及对速度的终极追求。

纽北最速量产电动车,7 分 42 秒;连续 26 次 0-200km/h 弹射起步,最快与最慢的成绩仅差 0.8 秒;24 小时耐久测试,24 小时内跑完 3425 公里等等,这些成绩很是吓人,燃到爆,向全世界车迷展示了Taycan的实力。

没有了可变涡轮增压VTG发动机、PDK变速箱的纯电超跑Taycan,在 100-200km/h 这个速度区间,Taycan 之所以能保证持久的爆发力,关键因素是保时捷深耕于汽车行业上百年的技术沉淀,今天就来着重解析一下Taycan两档变速箱。

为了满足加速性能,前后双电机四驱布局是电动汽车的常见配置,捷豹I-Pace、奥迪e-tron、奔驰EQ等均是如此。

Taycan前、后轴各搭载一台永磁电机驱动系统,电机内部采用了定子电磁线圈的发夹式绕组。

这项技术能将更多的铜线集成到定子中,从而提高单位体积中的功率输出和扭矩水平,比交流异步电机拥有更宽的转速范围。

但是由于永磁电机在日常驾驶中会影响能耗和续航,高速性能受影响,而Taycan的“快”既要加速又要极速,所以在后轴上搭载两档变速箱,在两挡变速箱的加持下,Taycan可以在更宽泛的车速下,使用效率最高、性能最好的恒扭矩、转速驱动,从而获得比单挡减速器更优异的,各个不同速度范围段的加速性能。

后驱动力系统体积紧凑,保证后备箱、后轮转向包络空间。

且,追尾或后部严重剐蹭时,车尾的电机和变速箱支架结构可以向上、向前溃缩,以最大限度保证电池组的安全。

Taycan两挡传动方案十分紧凑,在布置方向上较单级减速器,在整车坐标系下只增加了y方向的尺寸,一挡速比却比二挡速比增加了2.286倍,对整车加速性的贡献极大。

两挡变速箱,一挡,为车辆从静止起步提供更多的加速度,兼顾起步加速性能;二挡,小速比确保高效率和高能量储备,在高速行驶时能更好地降低能耗,提高车辆的极速。

为最佳续航里程而只使用二挡,除倒车入库使用一挡外;

一挡用于起步;在经济驾驶模式,尽早升挡以延长续航里程;在运动模式特性向最高转速转移;

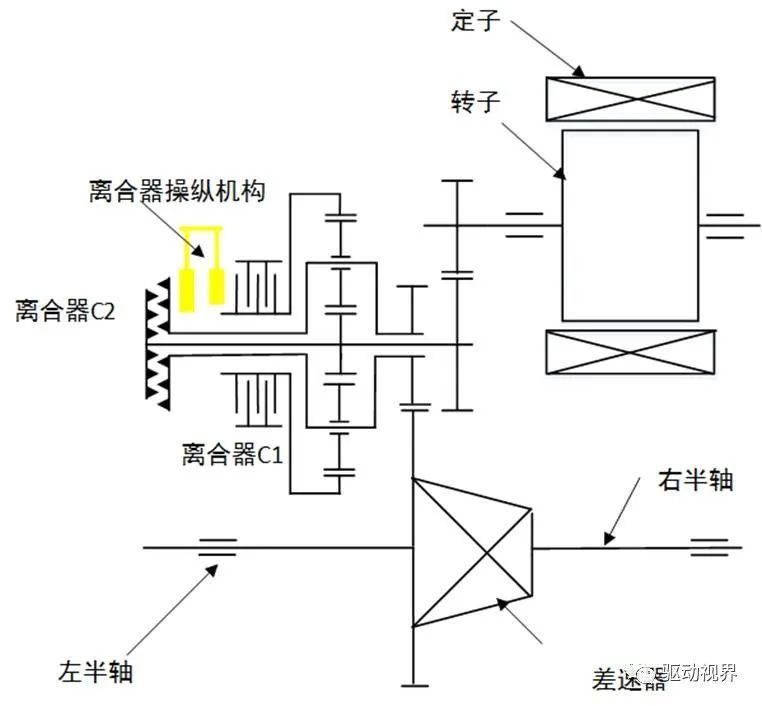

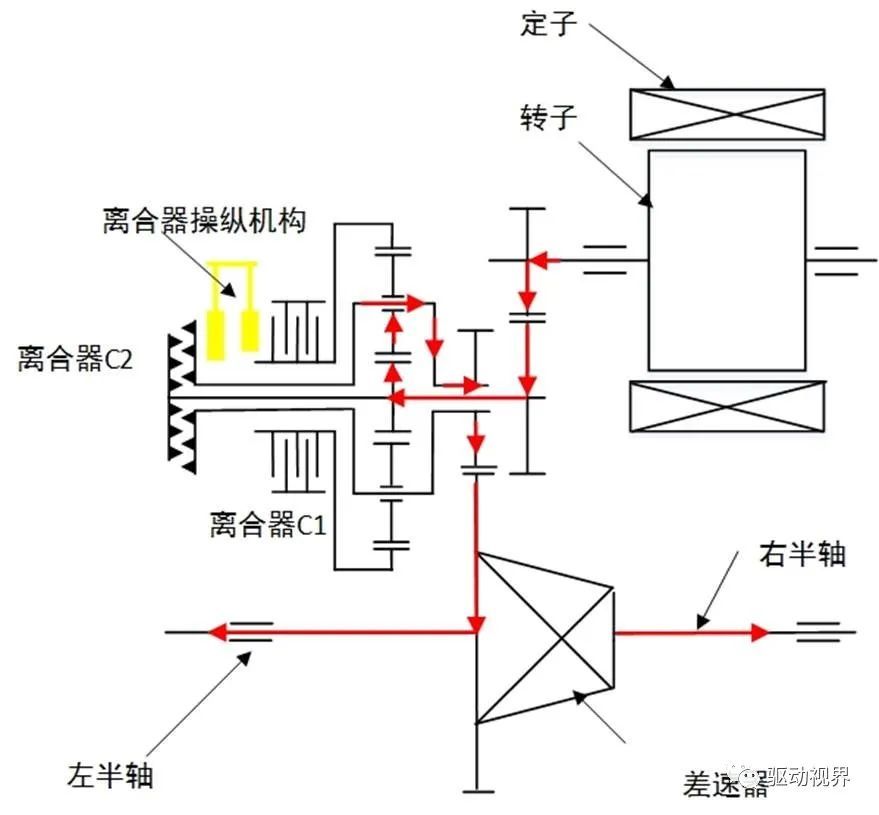

从Taycan的宣传介绍信息及与变速器设计工程师的交流中得到其传动方案如下图:

整体而言,采用平行轴嵌套行星排的传动方案,其行星排左侧为两级减速器,行星排集成干式离合器C1、牙嵌离合器C2及换挡操纵机构。

从其“三壳”的结构形式及传动方案的布置,可以看出其原型机为单级减速器,在此基础上二级减速输入齿轮采用空心轴形式,一级减速器输出齿轮采用实心轴形式,并增加行星排与换挡模块。

一挡:干式离合器离合器C1闭合,牙嵌离合器C2分离,行星轮由太阳轮输入,行星架输出。

行星轮系的传动比K=2.286(齿圈与太阳轮齿数比)。

二挡:干式离合器C1分离、牙嵌离合器C2闭合,行星排自由度为2不起作用,此时功率传递路线相当于两级减速器,速比为7。

二挡工况下,牙嵌离合器C2结合,此时电机功率较大车速较快,整体输出扭矩不是很大,从而牙嵌离合器C2尺寸不至于过大。

Taycan两挡变速器采用干式离合器+牙嵌离合器的方式进行挡位切换,这种结构形式虽然可以提高变速器传动效率,但是对换挡控制要求提高。

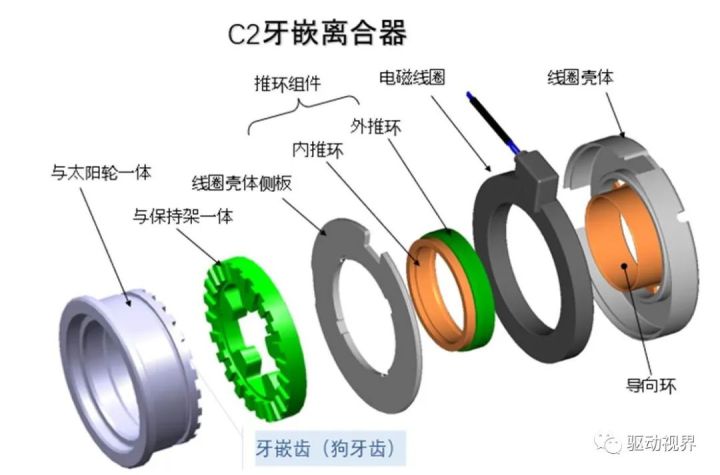

牙嵌离合器,也可以称为狗牙离合器、爪形离合器,赛车和超跑领域的序列式变速箱、ZF的9AT以及GKN开发的带有动力结合和断开的差速器均应用此技术。

以GKN技术为例,我们可以看下牙嵌离合器的结构原理如下图:

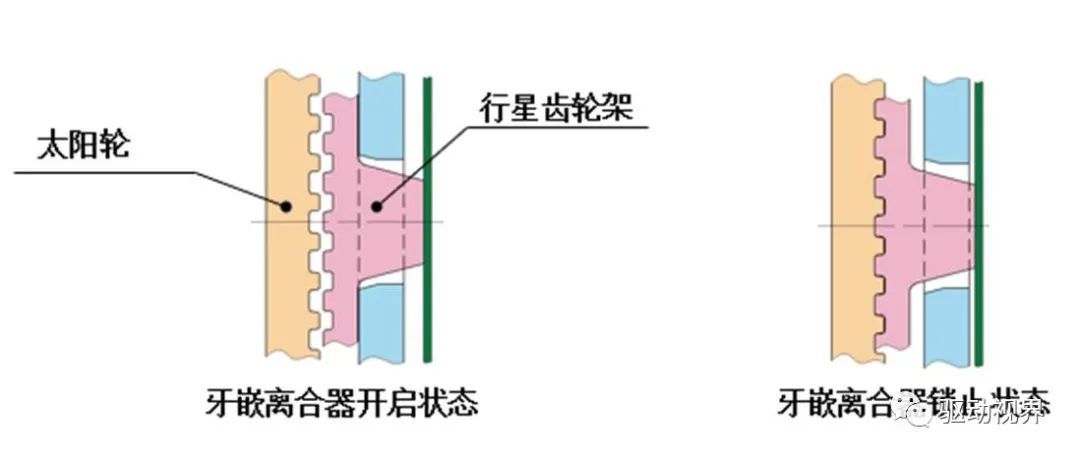

通过电磁线圈产生作用力,使得牙嵌离合器与另一端进行结合,这一过程属于刚性结合过程,对控制算法策略、传感器精度、执行机构响应速度要求较高。

升档过程流程为,首先干式离合器分离、电机进行降速,当牙嵌离合器两端速度合适时将进行结合,从而切换到二挡。

降挡流程为,牙嵌离合器分离,干式离合器结合过程中电机进行升速,保证降挡过程快速平顺。

但是一般认知为希望车辆在加速时可以迅速升档,以提升动力性,但为何Taycan将一挡与摩擦离合器连接,二挡与牙嵌离合器连接?

其原因,本身为四驱车型,后驱升档时间期间可由前驱做扭矩补偿,且其整车策略仅在SPORT模式下才存在一挡工况,这样的布置可保证车辆在降挡超车时性能更佳。

且由于一挡扭矩较大若其采用牙嵌离合器可靠性也将降低。

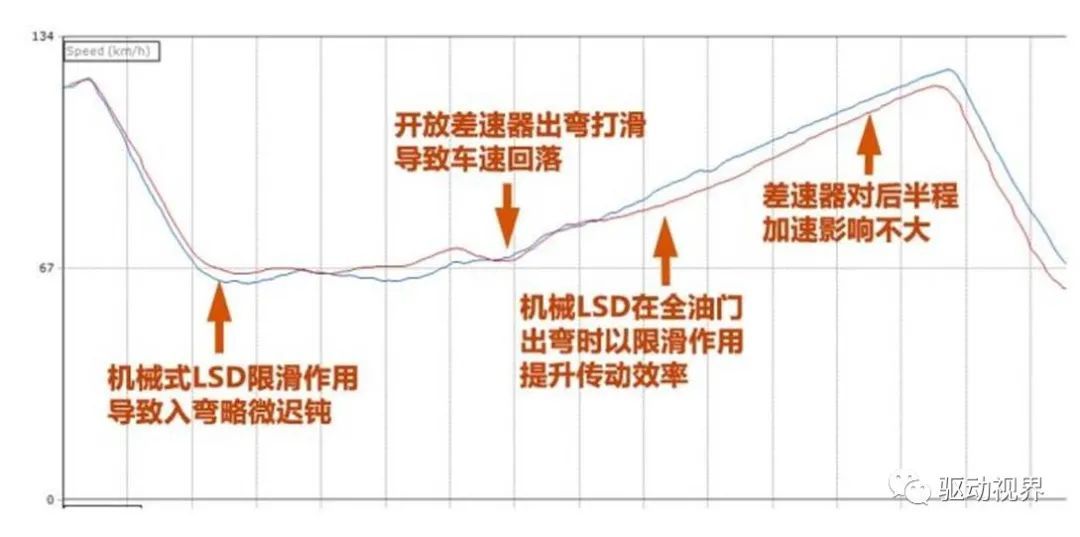

LSD在极限工况下能够抑制附着力较低一侧的车轮滑转,并将更多扭矩传递给附着力较高一侧的车轮,一般多用于高性能车或赛车以提升动力学极限。

LSD机械限滑差速器功能优势明显,也是保时捷诸多明星车型顶配搭载应用的配置,其与普通开放式差速器有如下劣势:

LSD机械限滑差速器结构复杂,零部件加工难度大、对材料性能要求高、装配耗时长。

LSD机械限滑差速器一般多以摩擦形式来进行扭矩转移,与普通开放差速器相比寿命短。

对于LSD来说,只要两输出端存在转速差,其内部就会存在扭矩转移与能量损耗。

即使对于在低速时不介入的机械式转速敏感LSD(如伊顿),其较多的运动部件也会消耗能量。

因此,与普通的开放差速器相比,在日常使用状态下进行转弯时,LSD的传动效率更低,会导致整车燃油经济性变差。

目前市场上纯电动车型主要以两驱为主,动力系统采用电机+固定速比减速器配置,电机最高转速多在10000~15000rpm区间选取,减速器速比多在8~10区间选取,车辆最高车速多处于150km左右,爬坡度不超过30% 。

部分厂商如特斯拉、蔚来等,选用四驱架构和转速大于15000rpm的高速电机,来提升车辆加速、爬坡和最高车速。

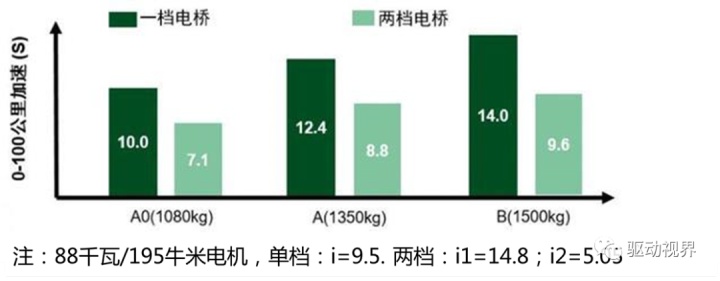

两挡箱系统可降低对电机的转速和扭矩需求,以舍弗勒两挡电桥为例,通过一挡选用大速比14.8,二挡选用小速比5.05,兼顾了加速性能和最高车速两方面的需求。

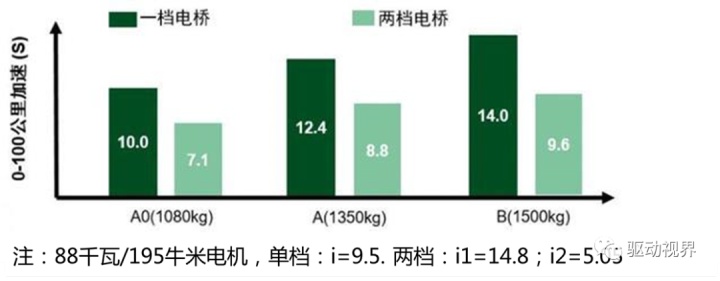

如图4所示,采用两挡电桥,A0级、A级和B级轿车零到百公里的加速时间将分别减少2.9秒、3.6秒和4.4秒。

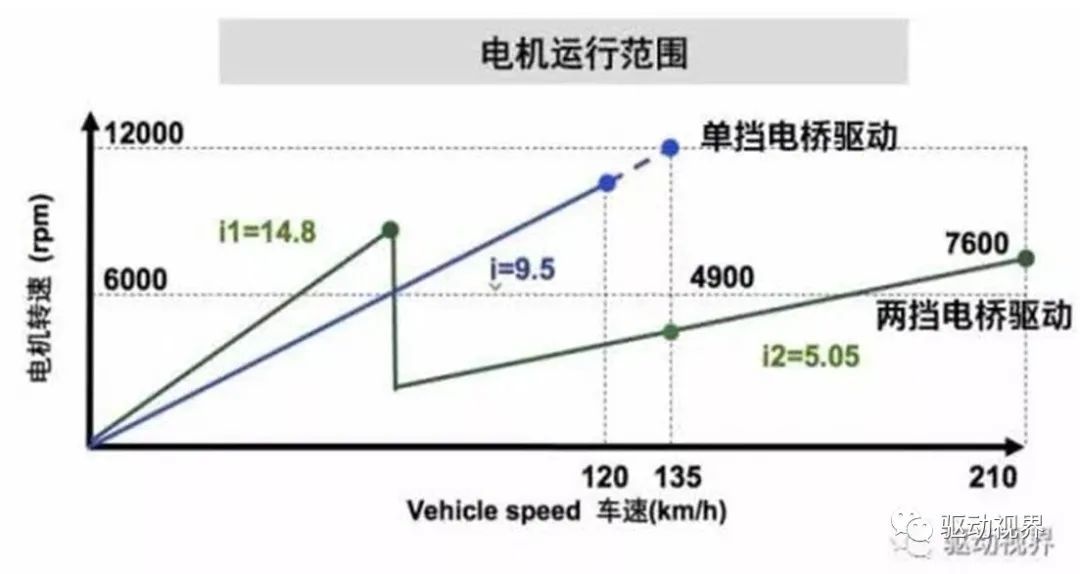

二挡小速比可提升最高车速,如图5所示,如果采用单挡电桥,车速达到120km/h时,电机转速接近12000rpm,而采用两挡电桥,车速达到120km/h时,电机转速还不到4900rpm,车速达到210km/h时,电机转速只有7600rpm,明显降低对电机高转速的需求。

相比固定速比减速器,两挡箱系统可使电机更好的工作在高效区域。

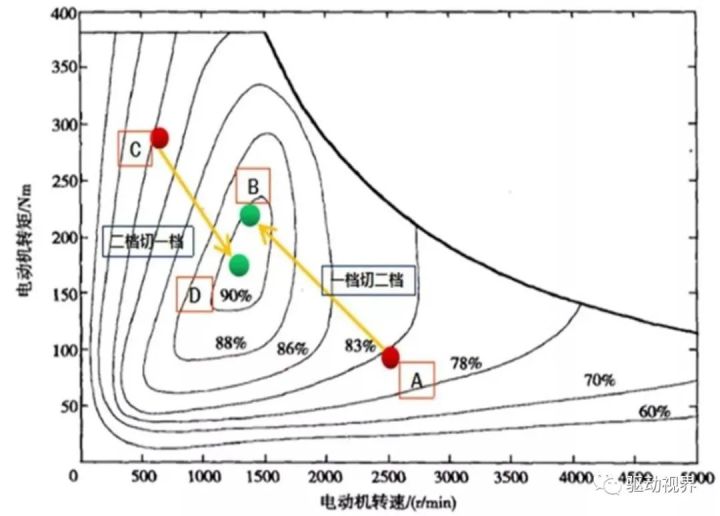

如图6所示,当车辆处于高车速时,若采用一挡大速比,电机工作在A点,效率约为83%,但切换为二挡小速比,电机转速降低,转矩升高,电机工作点移动到B,效率提升至90% 。

同样,当车速处于低车速时,若采用二挡小速比,电机工作在C点,效率约为78%,但切换为一挡大速比,电机转速升高,转矩降低,电机工作点移动到D,效率提升至90% 。

基于两挡箱的速比优化,可使电机高效区域扩大,带来更优的系统效率,从而降低能耗。

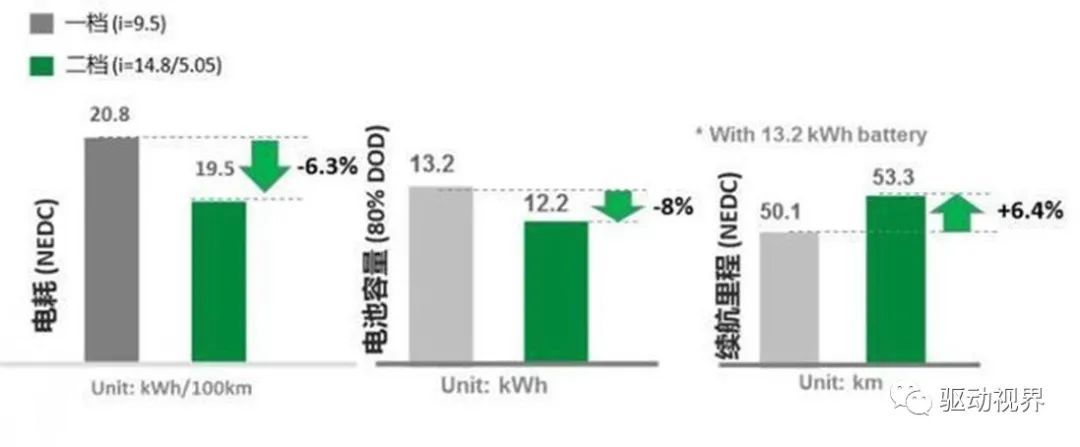

图7为采用舍弗勒两挡电驱桥后的车辆经济性对比,在动力总成不变的情况下,采用两挡电桥比采用一挡电桥的电耗可以降低6.3%,电池容量可以减少8%,续航里程增加6.4% 。

采用固定速比减速器配置的车辆在高速行驶时,电机和减速器需要保持极高的转速,此时电机和减速器的噪声较大,极易出现啸叫和振动过大的问题,为了降低噪声和振动,多对电机电磁方案和减速器齿轮进行多次优化设计,增加了设计成本和研发周期。

而采用两挡箱系统,根据不同工况进行速比的改变,从而降低了高速时电机的转速,不但避免了电机高速啸叫,获得了更好的NVH性能,还避免了高速电机难以解决的轴承润滑、密封和弱磁问题。

尽管两挡箱有着诸多优势,但若想批量推广,难度也不小。

另相比固定速比减速器体积略大,对于本就不充裕的安装空间,布置更加困难。

目前两挡箱系统较多采用同步器换挡(AMT),其技术成熟、成本低、应用前景好,但存在换挡动力中断、舒适性低等缺点。

而采用单/双离合器结构,可使换挡平顺、舒适性提高,但造成两挡箱体积增加、成本升高,不利于推广。

此外,舍弗勒采用了同步器换挡的行星齿轮机构,虽然结构紧凑、换挡平顺,但加工工艺复杂,成本较高,技术开发具有一定难度。

挡位切换过程中不可忽视行驶平顺性,过大的一挡速比、过小的二挡速比以及换挡车速的选取均可能造成系统输出功率不平衡,影响平顺性。

为了在换挡过程中保持变速器输出转矩的平顺变化,必须精确控制驱动电机的转矩、转速、离合器或同步器的断开和结合。

在保证换挡平顺的前提下,还要注重换挡时电机的工作效率,尽可能将电机运行在高效区域,降低车辆能耗。

因此,采用两挡箱系统的车辆需要进行多次换挡策略标定,并针对不同的路况进行优化,以达到最优的控制效果,其开发周期和成本要大于采用固定速比减速器的车辆。

目前国内纯电动乘用车市场对两挡箱系统仍为观望状态,未见明确需求,较长一段时期内仍然以固定速比减速器为主,但在特定性能需求的车辆上可能采用两挡箱系统。

1. 目前受限于充电桩的安装数量以及电池的快充技术,消费者购买纯电动汽车主要用于市区代步出行,对车辆的动力性能要求不大,固定速比减速器完全可以满足日常使用。

唯有当电池能量密度和快充技术有重大突破、充电桩安装率较高、车辆充电省时方便时,纯电动乘用车才能跑出城市,此时,汽车厂商才会考虑两挡箱系统。

2. 正在修订的GB/T 18386《电动汽车能量消耗量和续驶里程试验方法》标准将采用中国乘用车工况CLTC-P代替欧洲的NEDC工况作为测试工况,其具有低平均速度、高怠速比例、频繁加减速的特点。

CLTC-P工况下减速比例高达26.44%,高于NEDC工况的16.6%,更加有利于反映制动能量回收技术的节能效果。

而为了制动安全以及避免制动能量损失,两挡箱系统在制动时多采取不换挡策略,其能量回收效果并不一定优于固定速比减速器系统,在CLTC-P工况下电耗优势并不太大。

此外,永磁同步电机也朝着高转速、大转矩、高功率密度方向发展。

这些因素都会影响汽车厂商对两挡箱系统引入的态度,进而持观望状态。

3. 两挡箱系统相比于固定速比减速器:一方面降低电耗,在同等续航里程要求下,可以减少电池装机容量;另一方面降低电机最高转速及扭矩要求,可以降低电机及控制器成本。

因此当采用两挡箱系统降低的成本大于其引用成本时,汽车厂商才会尝试使用。

4. 对于纯电动SUV、跑车等追求性能的车型来说,汽车厂商采用两挡箱系统或许是一个较好的选择。

1. 为中国SUV市场量身定制——舍弗勒两挡电桥详解 EV世纪

2. 为什么说两挡电驱动后桥是电动汽车更好的选择?驱动世界

4. 保时捷Taycan 电驱和两挡减速箱 驱动世界

广告

广告