1.1电驱动载荷特点给产品强度、耐久性带来更大的挑战

相比于传统车辆,电动车辆挡位少,载荷更集中;城市上下班通勤等应用场景导致低速挡位载荷更加集中;

频繁的能量回收,使新能源车反拖扭矩明显大于传统车,交变载荷工况更加恶劣,更容易带来耐久性问题;

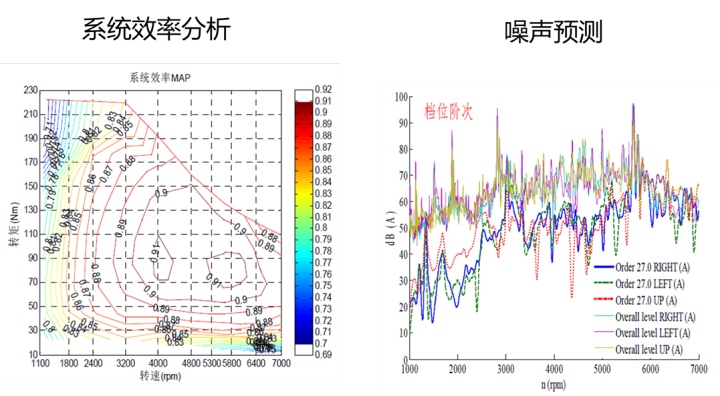

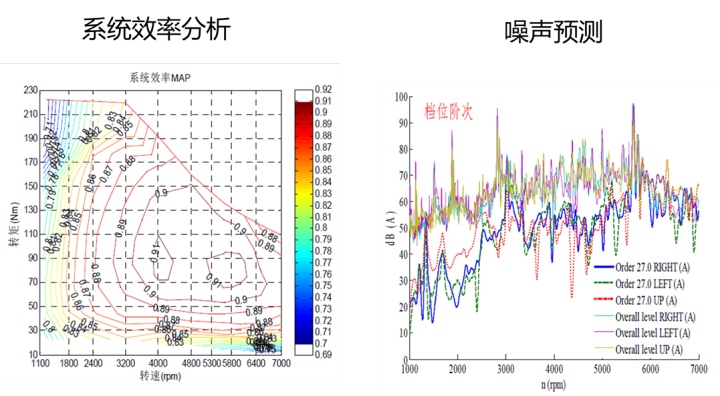

同一挡位上载荷跨度大,给平衡不同载荷下NVH性能带来困难;

同一挡位上工作转速区间跨度大,尤其高速运行时对轴承、油封及润滑带来更大的挑战。

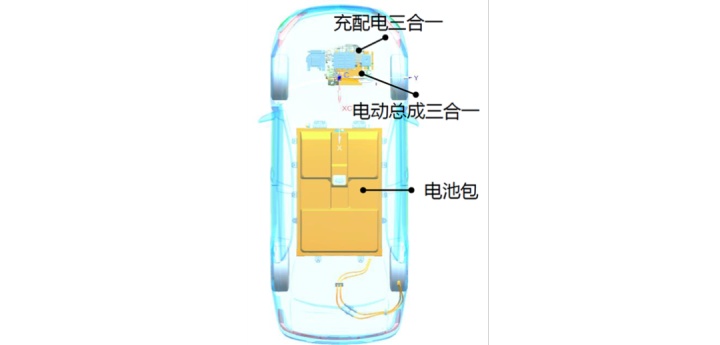

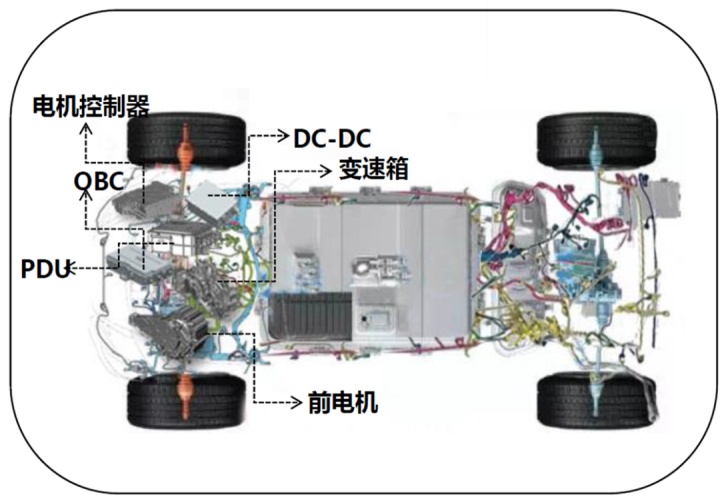

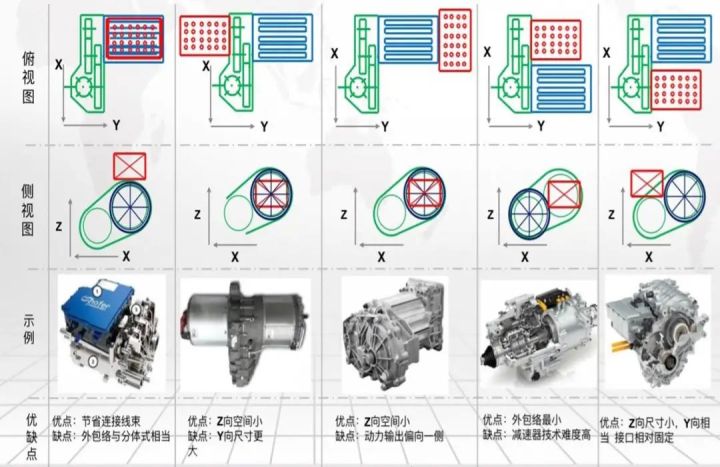

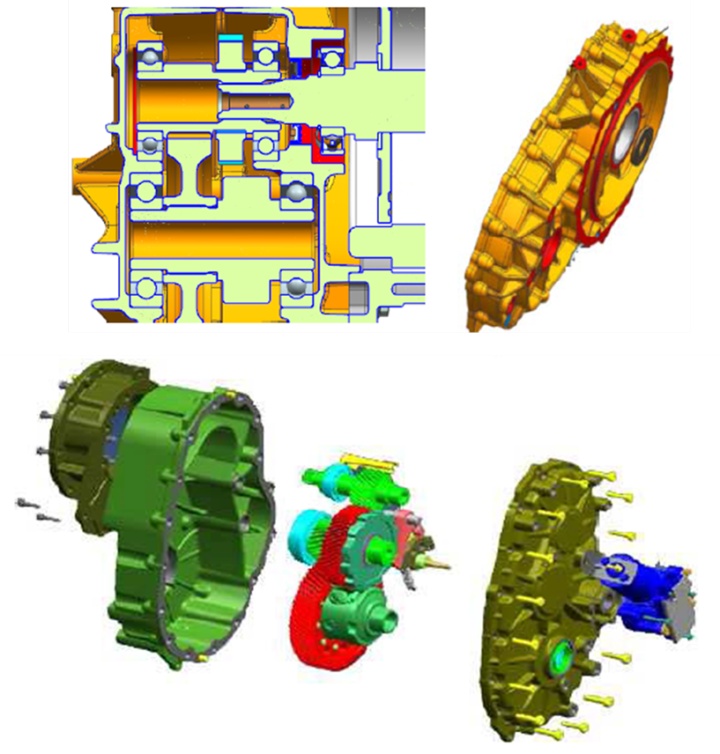

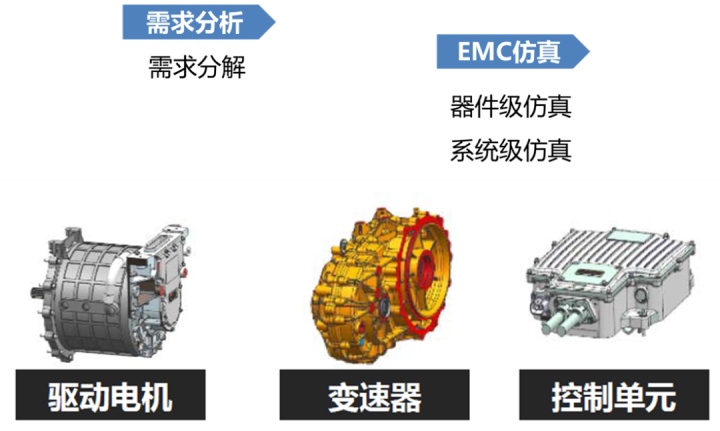

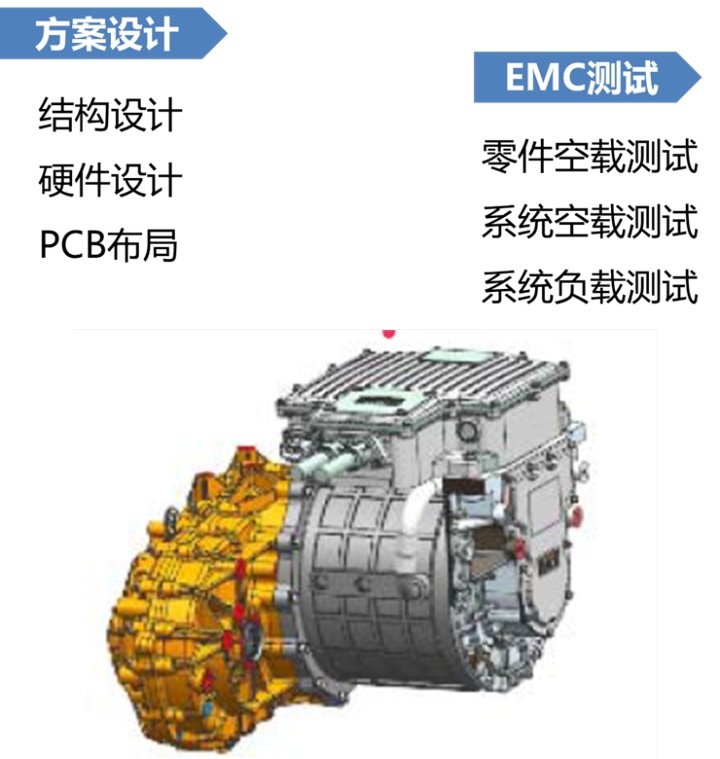

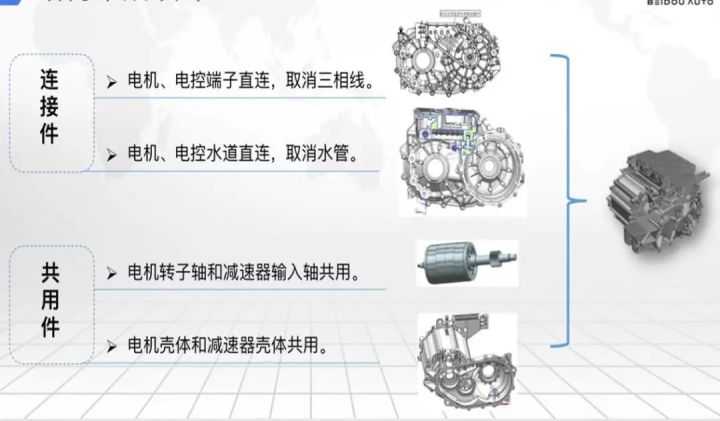

传统分立部件:整车高低压线束、接插件、管路和箱体结构等错综复杂

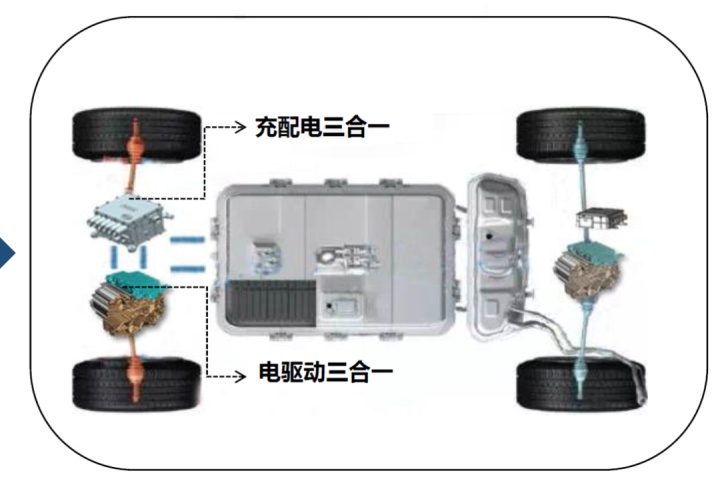

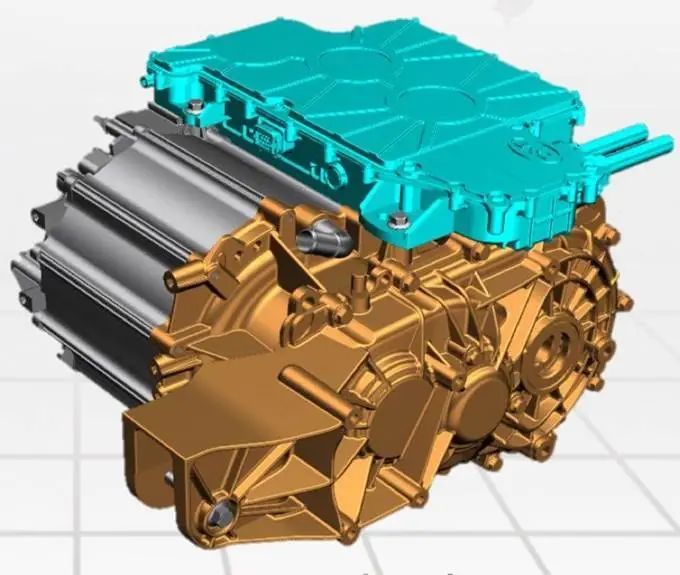

“3+3” 结构:减少整车线束、接插件,管路和箱体,结构紧凑,布置便利

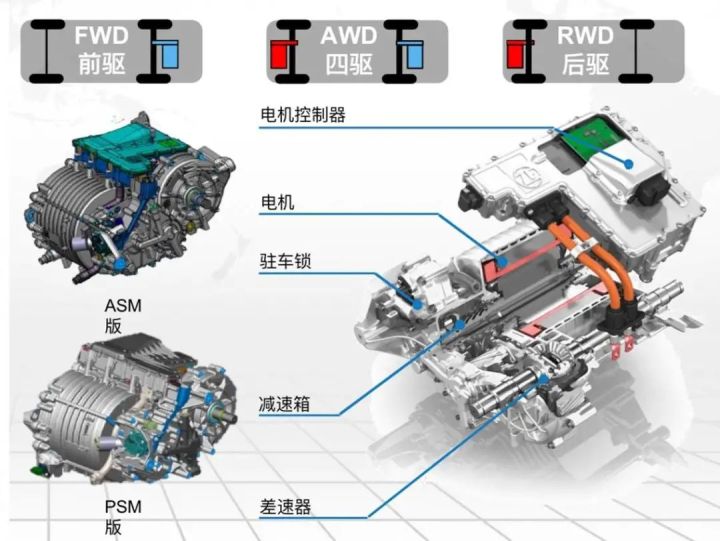

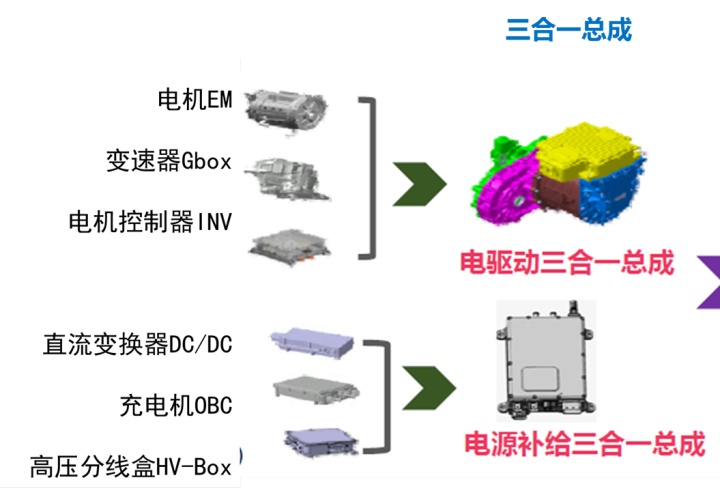

近五年,国际主流动力系统供应商投放的纯电驱动总成产品中,一体化总成(三合一)占比达87% 。

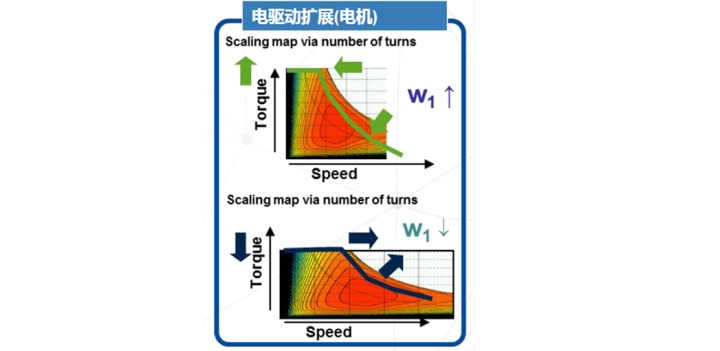

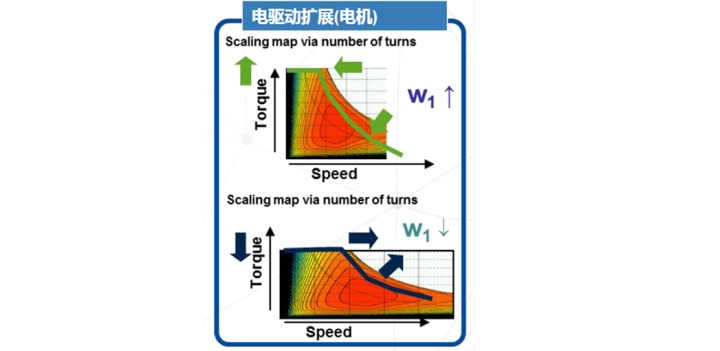

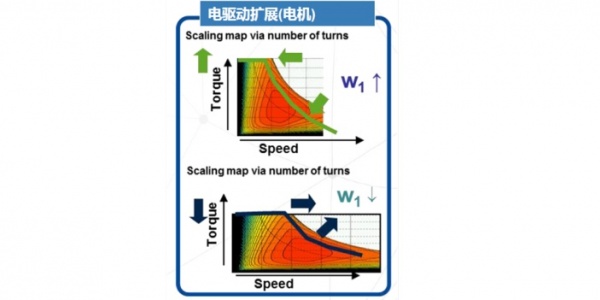

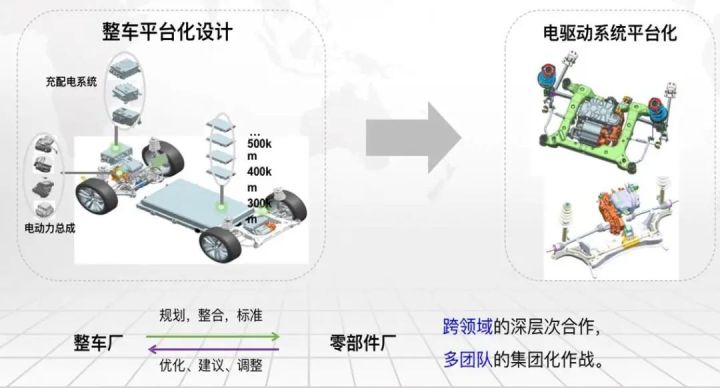

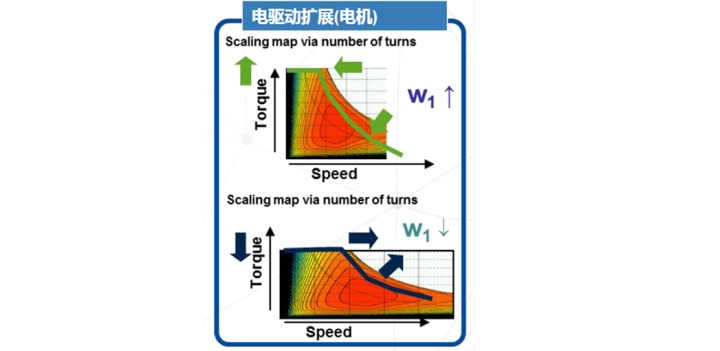

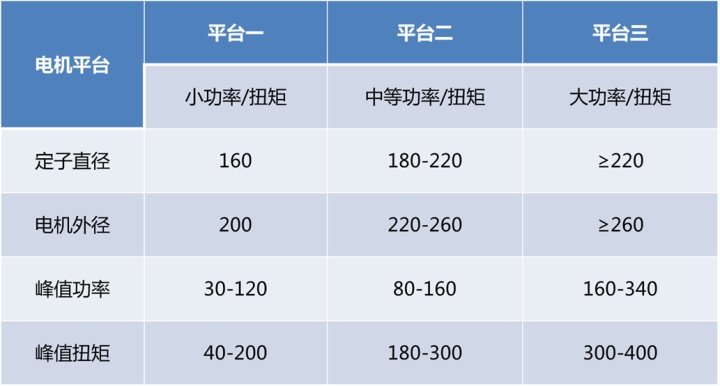

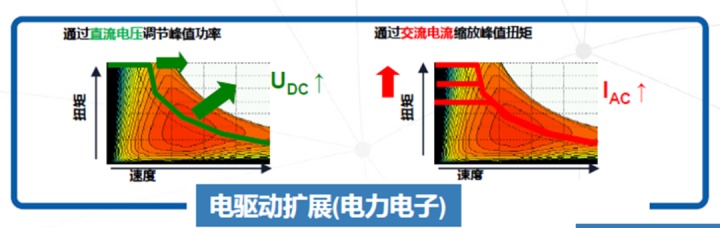

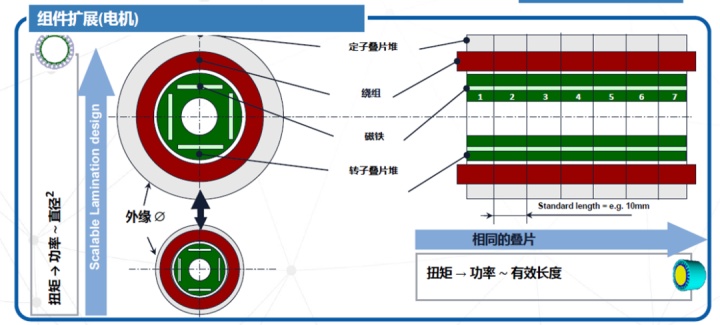

平台化:根据不同吨位、功率和扭矩以及不同级别车型,划分不同的系列化平台产品

高效率:驱动系统的NEDC综合效率可达88%,最高效率超过92%

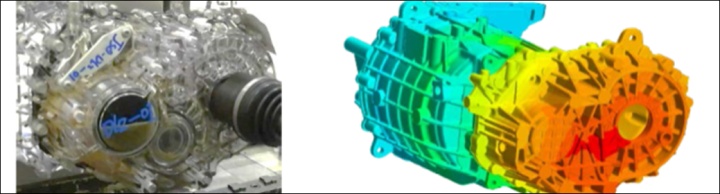

高集成:总成体积降低30%,功率密度达到1.9kw/kg

动力性:满足A00、A0、A、B等级别汽车对动力性加速和爬坡的需求

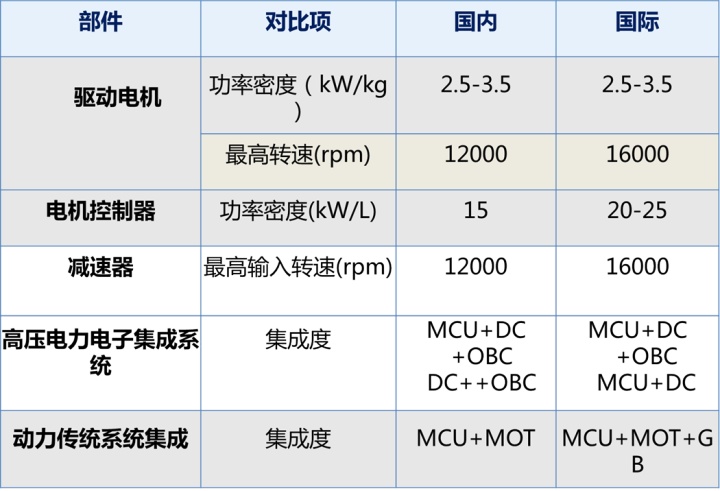

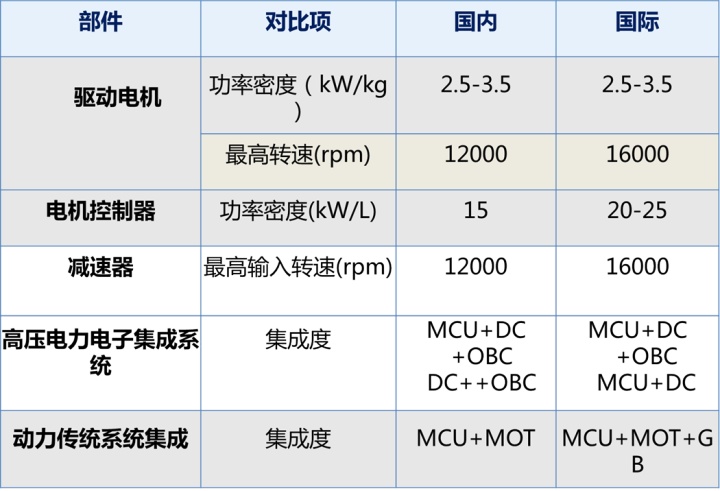

国内驱动电机在功率密度等性能指标方面与国际先进水平相当。

在控制器功率密度、减速器最高转速、动力传动集成度等方面国内与国际还有较大的水平差距。

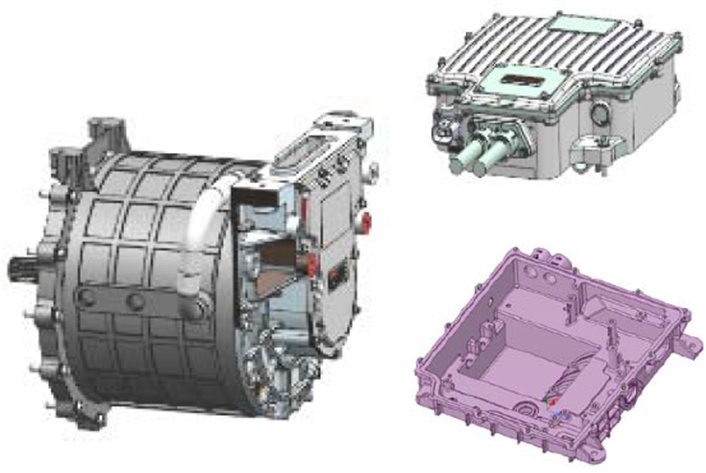

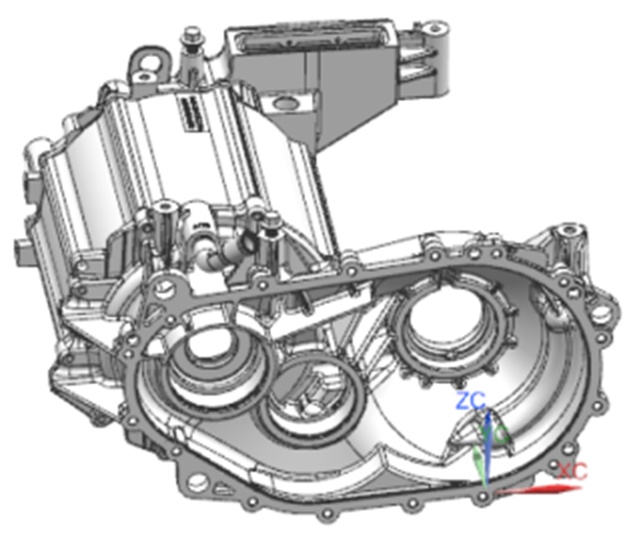

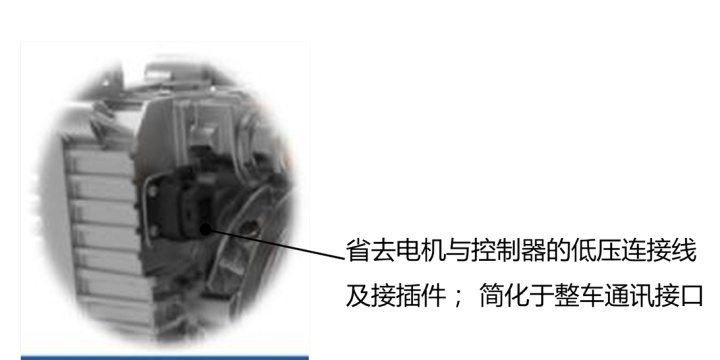

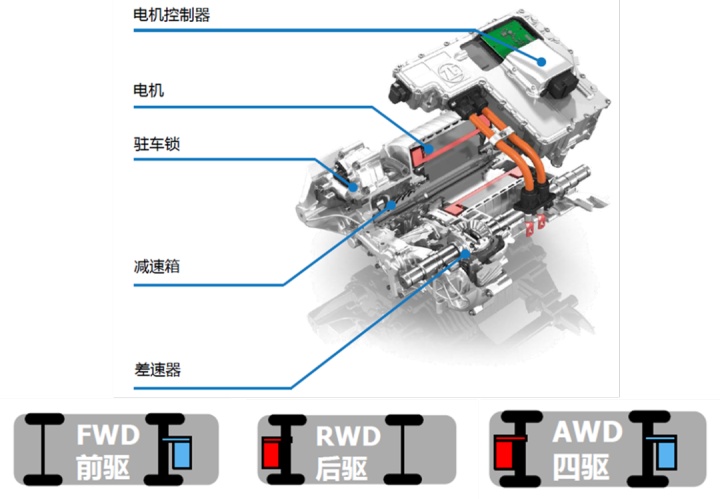

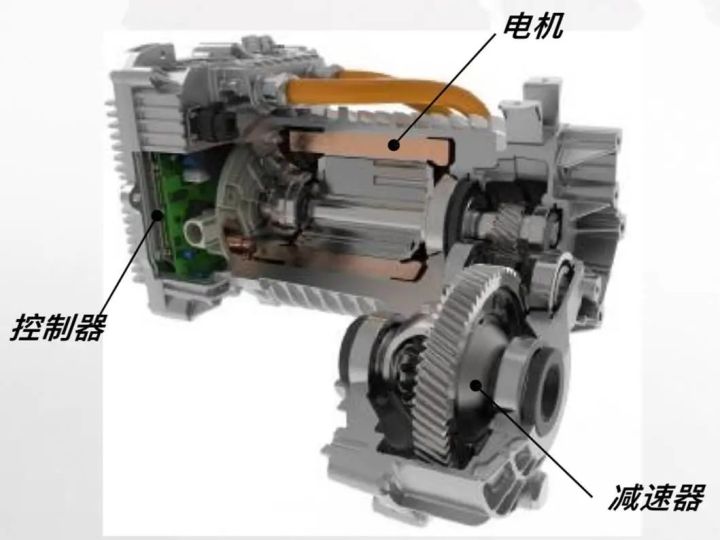

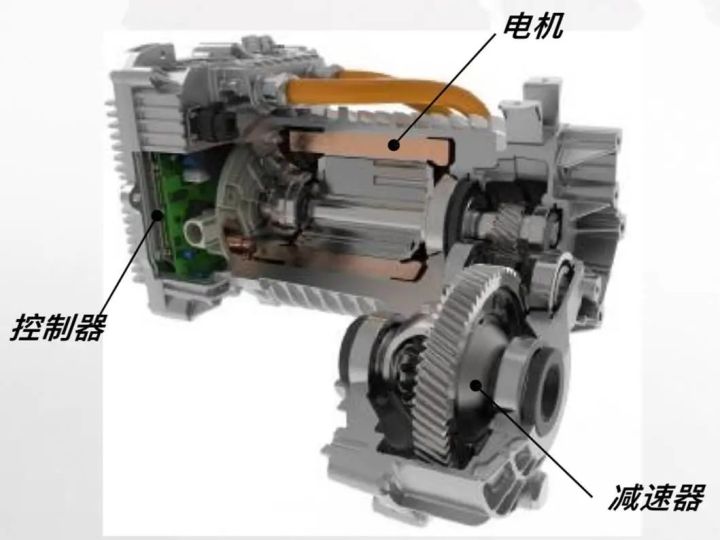

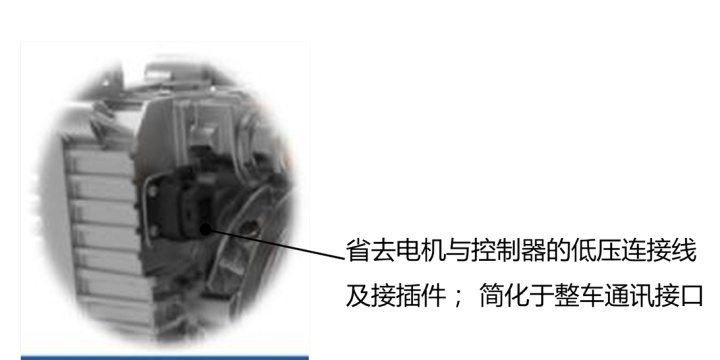

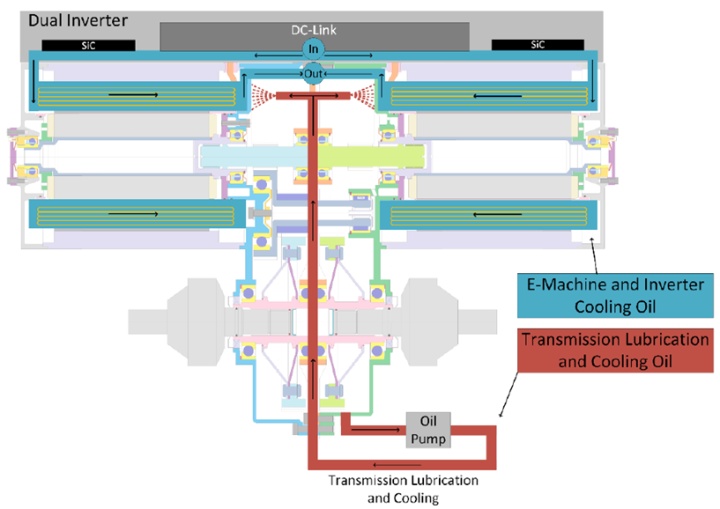

电机与控制器冷却水道直接串联连接;电机引出线与控制器母排直接连接,节约高压连接器及导线

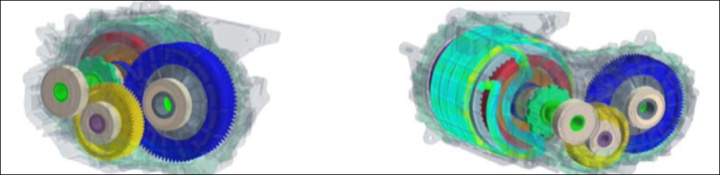

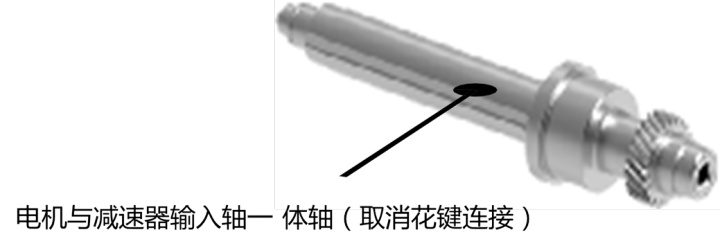

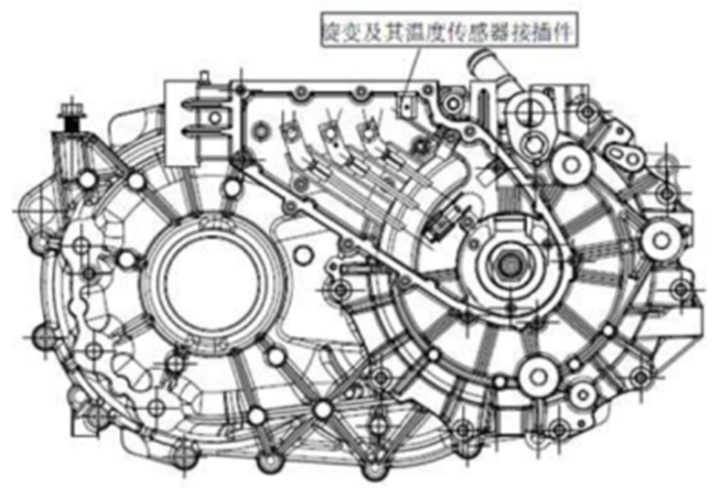

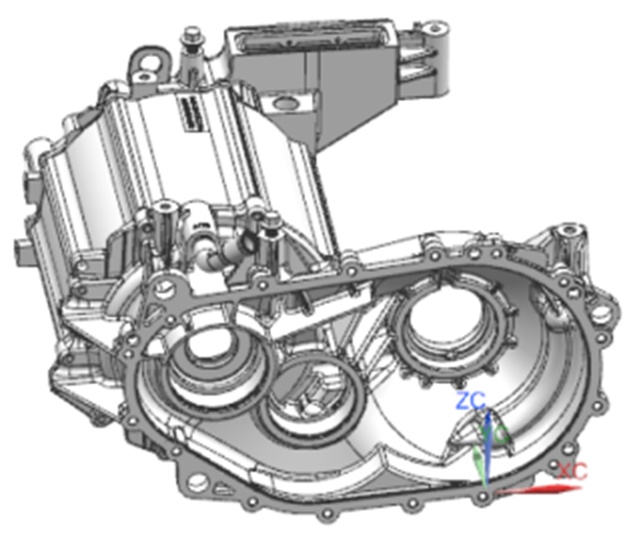

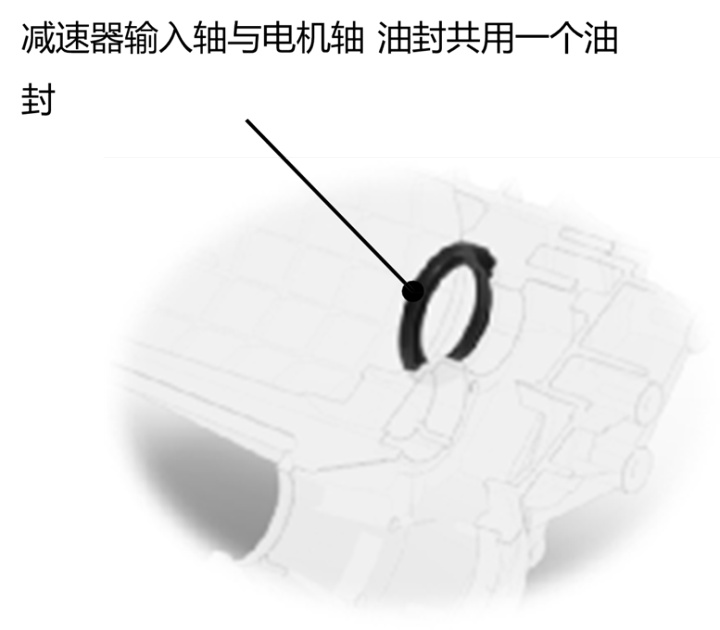

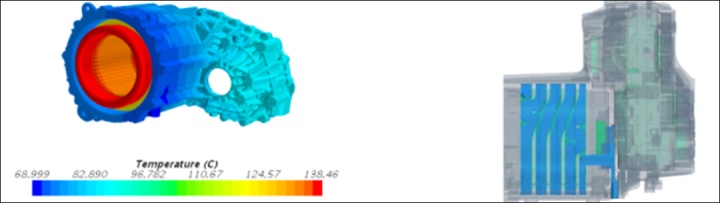

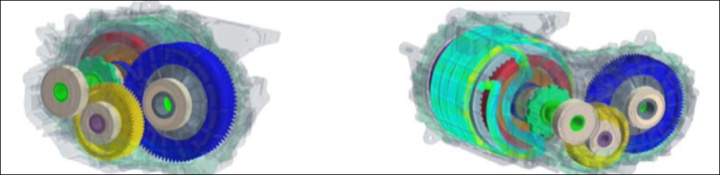

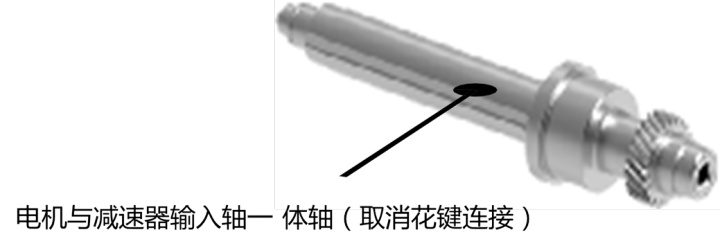

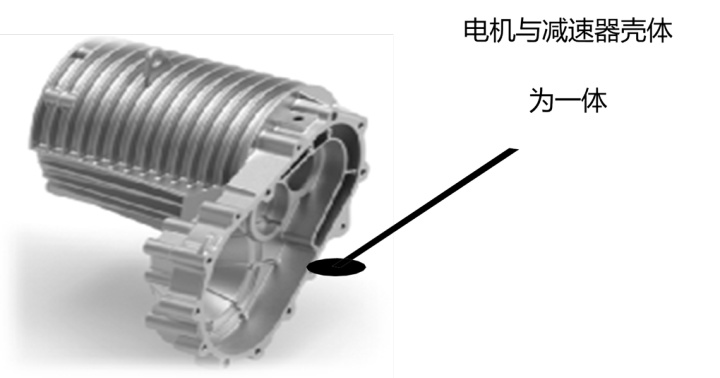

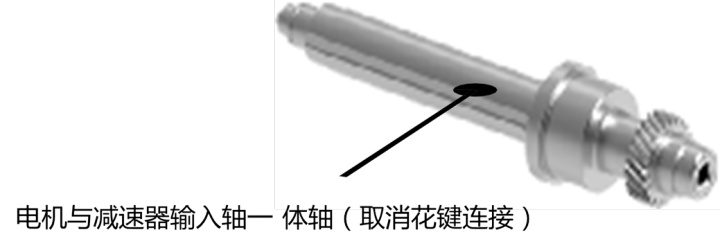

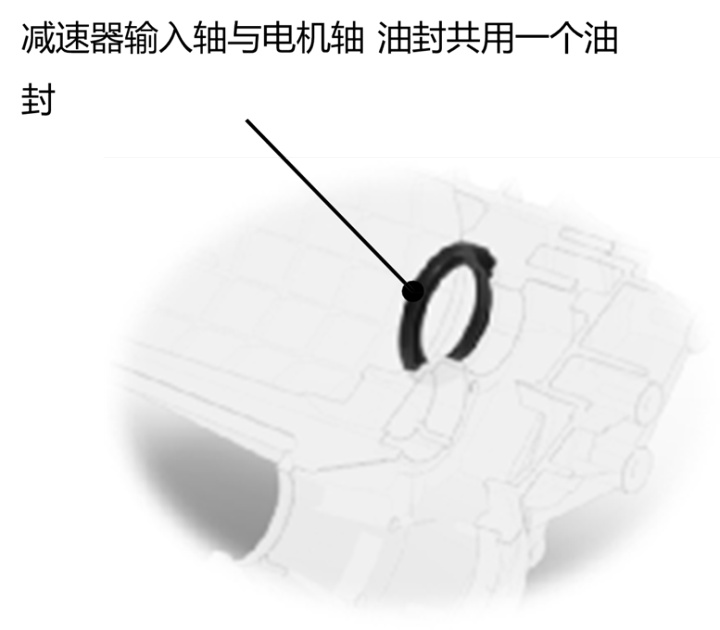

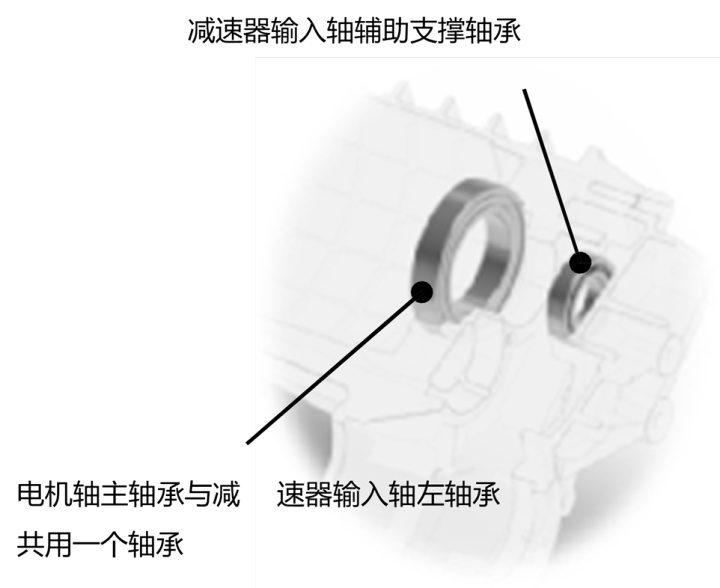

减速器与电机共用右端盖,一体化箱体采用三段式;轴承浮动独立支撑,卸载总成受力,变形小、NVH好

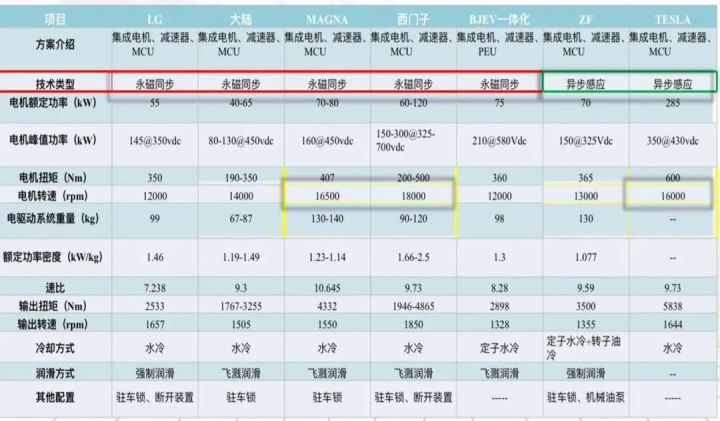

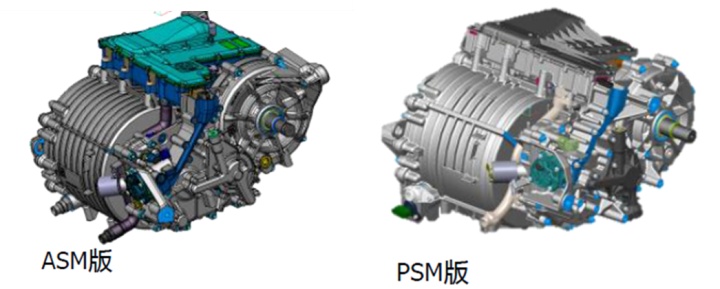

三合一集成电驱系统当前成熟的解决方案是从电机到差速器采用传统的单挡两级减速器

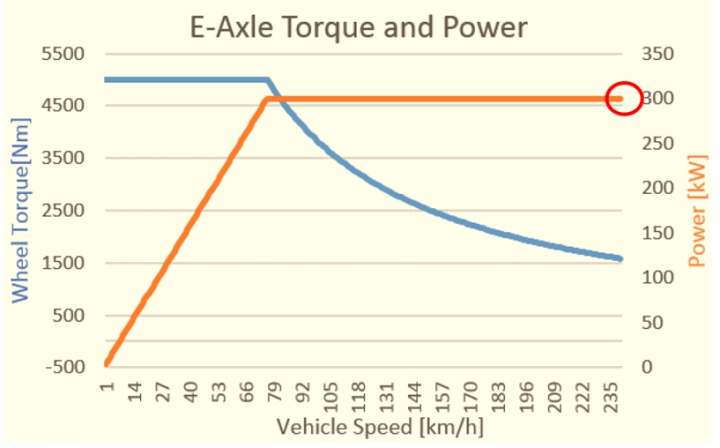

成熟竞品产品的输入转速都已经达到或超过16000rpm

更高的电机转速、轻量化、更高的效率和低成本是未来的发展趋势

减少连接件、取消冗余件、开发共用件、降低成本、提高效率

单主驱动控制器、三合一控制器(集成:EHPS控制器+ACM控制器+DC/DC)

五合一控制器(集成:EHPS控制器+ACM控制器+DC/DC+PDU+双源EPS控制器)

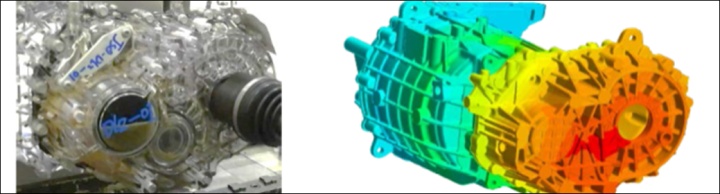

70KW三合一平台电机+电控+减速器的台架测试实验数据最高效率91.9%,仿真数据最高效率达到91.5%,NEDC平均效率达到87%。

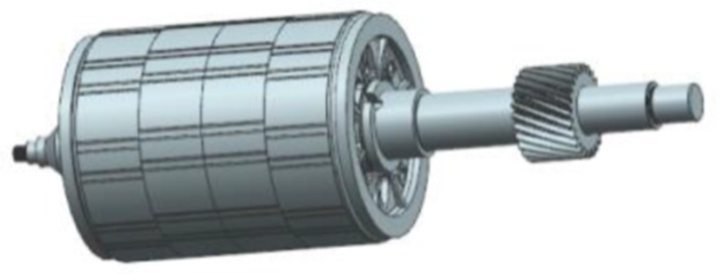

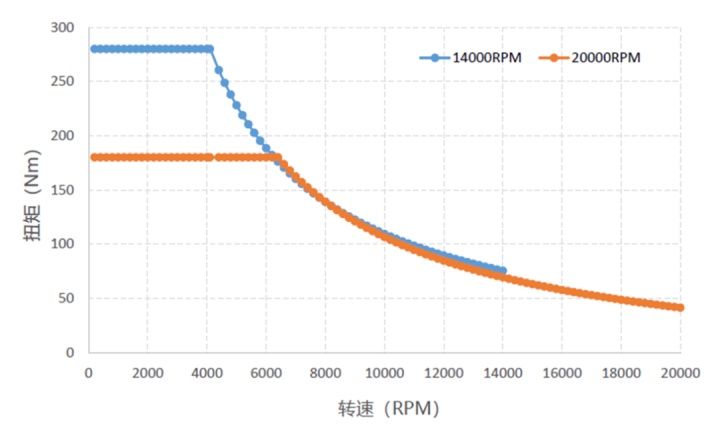

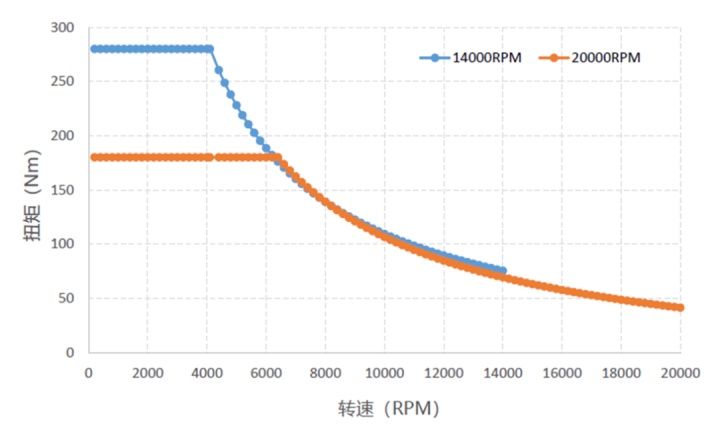

电机高转速设计,以BYD秦EV,120kW电机为例,转速由14000rpm提升到20000rpm:

Mechanical rotor strength due to high centrifugal forces 因高离心力导致的机械转子强度问题

Iron losses, eddy currents 铁损失,涡流

Current displacement & skin 电流位移和趋肤效应

Power drop at max speed 最高转速时的功率下降

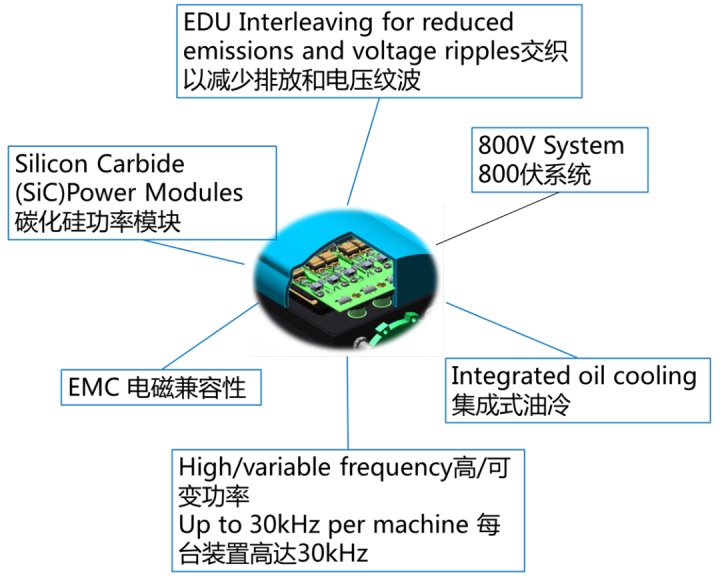

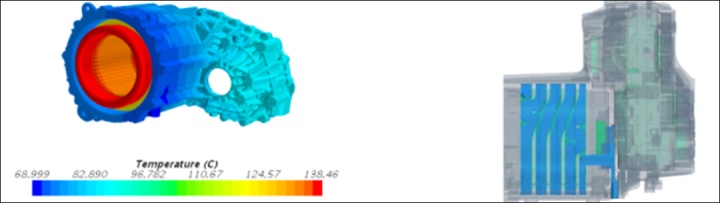

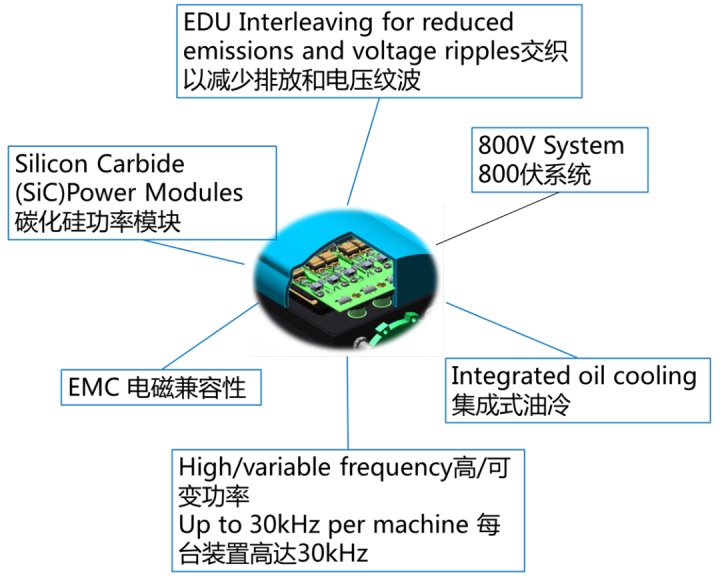

有关高体积率密度方面,目前量产的车辆控制器达到18KW/L,最新研发的双面水冷硅基IGBT样机控制器功率体积密度可达35KW/L,新一代SiC基控制器功率密度可达到45KW/L,而且技术已经实现。电机控制器的效率最高可以达到98%以上,驱动总成系统的综合效率可达88%。

① HIGH OPERATION TEMPERATURE高工作温度

② higher power-density 高功率密度

③ LOWER SWITCHING LOSSES开关损耗更低

④ Reduction of DC-link capacitor减少DC-link电容器

⑤ Reduction of EMC-filter structure减少EMC滤波器结构

⑦ size reduction of module模块尺寸减小

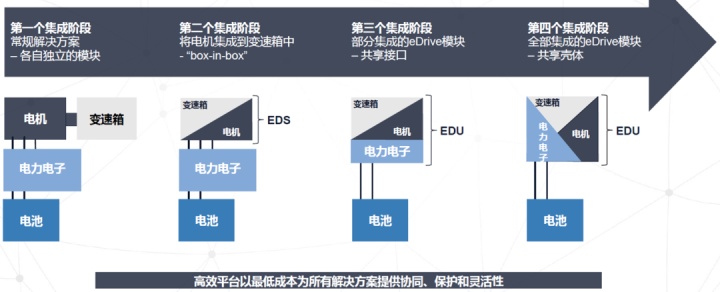

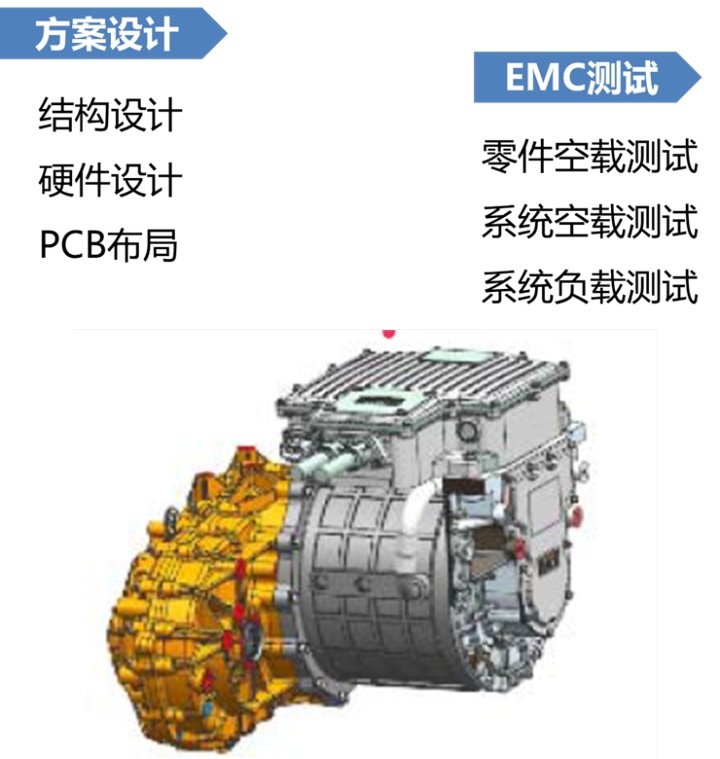

7.1 电驱动系统向电机+控制器+减速器集成化方向发展,集成化对整车厂来说很方便,很容易选到合适的电驱动系统,特别是售后方面,一旦出了什么问题,直接找到总成厂家,减少管理和沟通层级,提高工作效率。

7.2 电机绕组向扁铜线、功率模块向双面水冷、碳化硅和氮化镓方向发展,通过优化散热设计可以提升输出能力,节约了芯片用量,相当于成本降低。现在有好几家国际公司走双面水冷的方案,几个功率模块系统集成在一起会非常方便设计,体积会更小。在去年设计一款碳化硅的产品,通过仿真和实车工况测试,续航里程提升了8%。

7.3 五高一低:高转速、高电压、高集成、高性能、高品质、低成本。

高电压方面目前已经能够做到700V平台电压,高电压受制于充电,现在充电桩电压比较低,一般充电桩是200到500V,大巴的充电柜可以达到500-750V,未来提升整车性能、续驶里程和提升充电速度一定要把高电压做上去,最近欧洲车厂做到了800V平台电压,采用新的封装SKIN 1200V模块技术可以用到上限在920V,一些国际大厂确实规划2020年最高电压做到920V。

关于集成,早几年产品不敢去集成,因为技术不成熟,现在技术成熟了,现在可以做高度集成化。

前面的这些方法都是为了降低成本、提高性能,提高性价比。

系统设计架构和功能安全向ISO26262标准发展,软件架构向AUTOSAR标准规范发展。

广告

广告