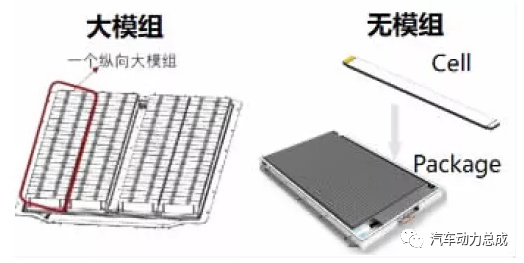

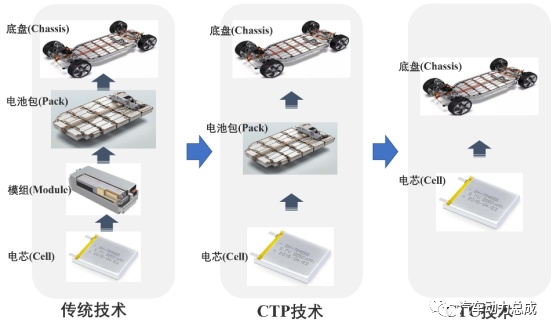

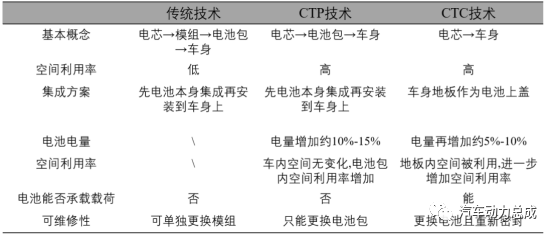

电动车电池集成技术经历了传统有模组电池包集成技术到CTP电池集成技术(无模组技术),目前新的研究方向是CTC电池集成技术,此项技术是将电芯直接集成到车身上,能够最大程度的提升车身的空间利用率,在相同的车身空间内布置更多的电池,从而提升电池电量,增加续航里程。下面将分析这几种电池集成技术的优劣势及电动车电池集成技术的发展趋势。

传统电池集成方案是由电芯组成模组再组成电池包,从下部与车身地板组装。电池上盖的高度与地板面位置相同可代替一部分车身地板结构。

优点:1.电池包由多个模组组成,每个模组都有单独壳体保护和控制单元,便于电池的控制和热管理;2.电池模组可以单独更换,维修成本低和便利性高。

缺点:1.由于模组间的壳体和安全间隙,整体的重量较大,空间利用率较低;2.每个模组都配置了单独的控制单元,导致成本相对较高。

CTP技术(无模组技术)全称为Cell To Pack,是减少或去除电池“电芯-模组-整包”的三级Pack 结构的技术。CTP电池包即是电芯直接集成到电池包内,这种电池由于省去了电池模组,电池包集成到车身地板上作为整车结构件的一部分。

优点:1.省去了模组之间的布置间隙,增加了电芯的数量;2.省去了模组结构,降低了整体电池包的重量。

缺点:电池包需要作为结构件的一部分承载载荷,对电池的结构设计要求更高。

CTC(Cell to Chassis)电池集成方案

CTC电池集成方案是直接将电芯集成在地板框架内部,将地板上下板作为电池壳体。它是CTP方案的进一步集成,完全使用地板的上下板代替电池壳体和盖板,与车身地板和底盘一体化设计,从根本上改变了电池的安装形式。

优点:1.极大提高车身空间利用率,可容纳电芯的数量更多,续航里程将增加15%-25%;2.取消了电池包的结构件,降低了重量;3.集成化和模块化程度更高。

缺点:1.电芯作为结构件的一部分承载载荷,电芯与上下结构件固定起来,需应对较为苛刻的剪切力,对电池的结构设计要求更高;2.需要更高的制造工艺,制造过程中出现问题可能导致电池整体报废,制造成本高可维修性低。

在2020年9月的电池日上,特斯拉除了发布了4680电芯外,还发布了全新的整包封装技术 CTC(Cell to Chassis),即取消Pack设计,直接将电芯或模组安装在车身上。电池既是能源设备,也是结构本身。应用CTC技术后的新架构是物理层面的创新,将电池组作为车身结构的一部分,连接前后两个车身大型铸件,取消原有座舱底板,取代以电池上盖,座椅直接安装在电池上盖上。CTC技术也并非仅适用4680电芯,同样适用其2170电芯,预计未来还会兼容其它尺寸电芯。CTC技术有助于将车辆的结构平台进一步单元化,从而进一步降低制造成本。马斯克曾表示,采用了CTC技术后,配合一体化压铸技术,可以节省370个零部件,为车身减重10%,将每千瓦时的电池成本降低7%。

宁德时代计划在2025年实现集成化CTC,2030年实现智能化CTC。根据宁德时代董事长曾毓群介绍,宁德时代的集成化CTC技术不仅会重新布置电池,还会纳入包括电机、电控、DC/DC、OBC等动力部件;智能化CTC技术将进一步通过智能化动力域控制器优化动力分配和降低能耗。与此同时,在续航方面,由于省去了铸件的电池包,CTC技术可最大程度降低电池包的重量和空间,从而使电动汽车的续航里程至少可以达到800公里。

CTC方案是未来电动汽车电池成组技术的重要发展方向。随着电动汽车对于便捷性、轻量化的要求提升,CTC将逐渐成为技术研发和应用的重要方向。然而要推广CTC并非易事,事实上CTC也是一种优点和缺点都很明显的方案。相信在智能化、电动化的浪潮下,技术越来越成熟,汽车行业将会创新出更多商业模式,涌入更多厂商来推动技术的发展与完善。

广告

广告