本文中研究了一种纯电动汽车两挡变速器传动比的设计方法,以NEDC 作为汽车的典型工况,并以传动比作为设计变量,建立了车辆百公里电耗优化函数,借助新和声搜索算法,最终为车辆设计出可行的传动比。

目标车辆为匹配永磁同步电机的某款单挡纯电动汽车,表1所示为其主要参数与设计要求。

在纯电动汽车两挡变速器传动比优化设计过程中应同时兼顾动力性与经济性,考虑到政策和市场对电动汽车的续驶里程要求越来越高,如何提升经济性是目前需要研究的重要问题。本文中以汽车经济性为优化目标,同时根据动力设计指标设置边界条件,以求设计出既满足动力性要求又能够达到经济性最优的传动比。

表1 目标车型主要参数与设计要求Tab.1 Main parameters and design requirements of target vehicle

在汽车参数与驱动电机参数都确定的条件下,传动系传动比将最终影响汽车的动力性和经济性。两挡变速器总传动比为

式中,i0为减速器传动比;i1、i2分别为传动系在低速挡和高速挡时的总传动比;ig1、ig2分别为变速器在低速挡和高速挡时的传动比。

本文中主要对传动系总传动比优化设计,因此,取优化设计变量为

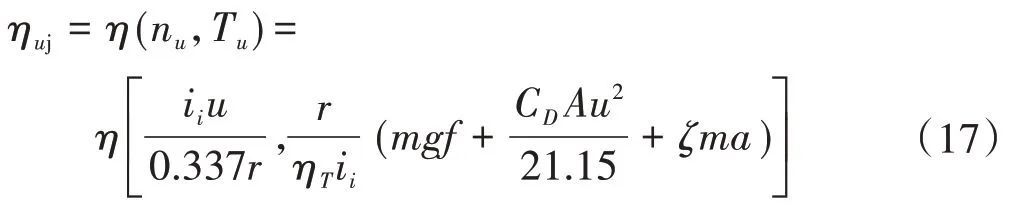

纯电动汽车驱动系统效率为驱动电机与控制器的综合效率。本文中驱动系统效率数据为电驱动系统性能测试台架实测所得,试验所得的系统效率为有限值,使用过程中需要插值,文中选用双线性插值法。如图1所示,已知Q11、Q12、Q21、Q22,求插值点P,则有

图1 双线性插值表Fig.1 Bilinear interpolation table

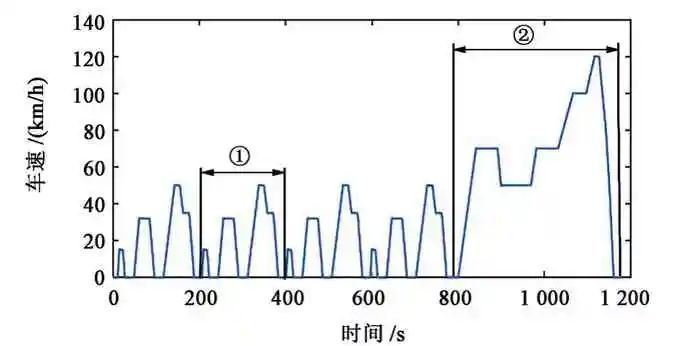

最终得到的系统效率等高线分布如图2所示。采用我国测试用的 NEDC 工况。NEDC 是 GB∕T 18386—2017[5]中电动汽车能量消耗率和续驶里程试验方法规定的工况试验循环,由4个市区循环①与1个市郊循环②组成,一个循环持续1 225 s,总里程10.93 km,如图3所示。

图2 驱动系统效率分布图Fig.2 Efficiency distribution of drive system

式中,Ttq为驱动电机的输出转矩,N·m;ii为汽车传动系传动比,下标i 为挡位,i=1,2;ηT为传动系统传动效率;r 为车轮动态半径,m;m 为汽车质量,kg;f 为滚动阻力系数;α 为坡度角;CD为空气阻力系数;A 为迎风面积,m2;υt为汽车速度,km∕h;ζ为旋转质量换算系数。

图3 NEDC循环工况Fig.3 NEDC cycle condition

NEDC整个工况内都没有坡度变化,并且在停车时,整个系统断电,纯电动汽车没有怠速能耗。不考虑复杂的制动能量回收,则汽车在NEDC 下的能耗可分为匀速工况和匀加速工况两个部分[7]。

匀速工况:假设某t 时间间隔内汽车以ua(km∕h)的车速匀速行驶,由式(7)可推导出此状态下的汽车驱动系统输出功率为

车速ua匀速行驶过程中,汽车传动系传动比为ii,驱动系统的输出转速和输出转矩分别为

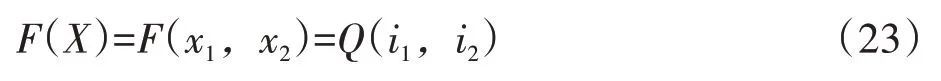

将式(9)和式(10)代入式(6),可得到以车速ua匀速行驶时系统效率与传动系传动比的关系为

整个NEDC 工况下汽车用于匀速行驶所消耗的总能量为各个匀速行驶工况能耗的总和,即

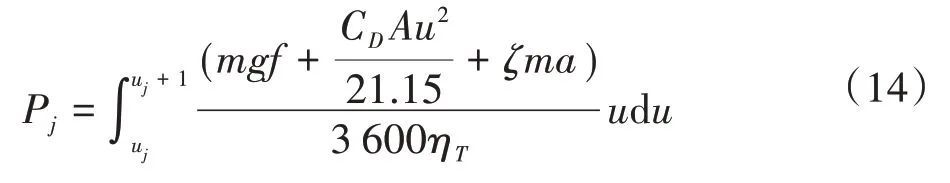

匀加速工况:在不换挡情况下,假设汽车从u1匀加速到u2,取车速间隔为1 km∕h,历时为Δt,在该小段的工作区间内汽车车速从uj提升到(uj+1),则整车的输出功率为

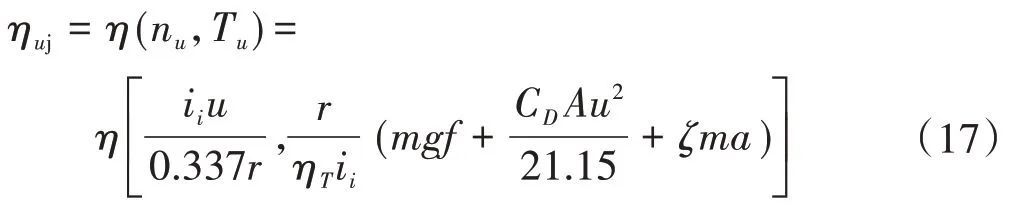

匀加速到车速为u 时,汽车传动系传动比为ii,驱动系统的输出转速和输出转矩分别为

将式(15)和式(16)代入式(14),可得到匀加速到车速为u时汽车系统效率与传动系传动比的关系

式中,k 为汽车在不换挡情况下车速从u1匀加速到u2过程中所有间隔为1 km∕h的速度段,k=|u2-u1|。

整个NEDC 工况下汽车用于匀加速行驶所消耗的总能量为各个匀加速行驶工况能耗的总和,即

式中,n 为整个NEDC 工况下所有不换挡匀加速工况的数目。

依据以上的计算,汽车在整个NEDC 工况下消耗的总能量为匀速工况消耗能量与匀加速工况消耗能量之和,即

以NEDC 工况下汽车的百公里耗电量为指标的两挡变速器传动比优化目标函数为

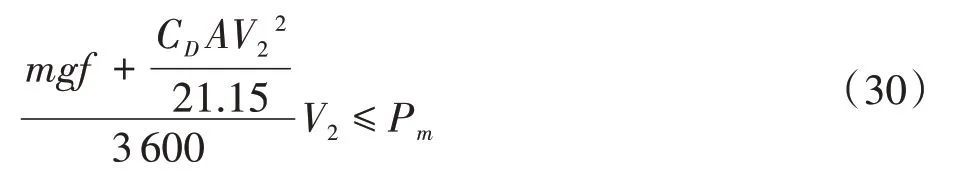

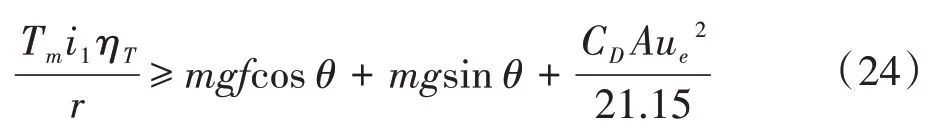

根据汽车动力性设计要求、地面条件限制和功率限制,为传动比设置约束条件。

(1)最大爬坡度要求,由式(7)可知,汽车最大驱动力公式为

式中,Tm为驱动电机峰值转矩;θ 为最大爬坡角;ue为稳定爬坡车速,解得

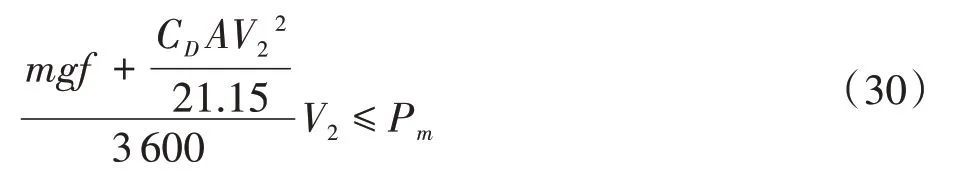

(2)地面附着条件限制,由式(7)可知,汽车最大驱动力公式为

式中,λ 为驱动轮承重比例系数,取值0.6;φ 为地面附着系数,取值0.75,解得

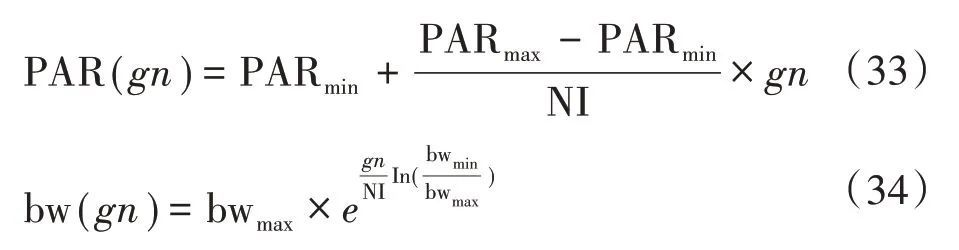

和声搜索(HS)算法[8]是一种新近的仿生类全局搜索智能优化算法,由韩国学者Geem Z W 等基于乐师们音乐创作过程提出,具有通用性好、易于实现等优点。在此基础上,Mahdavi M 等人[9]将原算法中音调微调概率PAR 和和音调微调带宽bw 两个参数由固定值变成动态值为

式中,PARmax和PARmin分别为音调微调概率的最大值和最小值;bwmax和bwmin分别为和音调微调带宽的最大值和最小值;NI为创作的总次数。

前期较小的PAR 和较大的bw 可以有效提升算法前期的收敛速度,同时避免局部收敛;后期较大的PAR 和较小的bw 可以有效提升算法后期的收敛精度。改进的和声搜索算法流程如图4所示。

第四步,将新和声与和声库中最差和声进行对比,基于对比结果更新和声库。

经计算机编程后,在PARmax=0.99、PARmin=0.45的音调微调概率最大值和最小值;bwmax=0.5、bwmin=0.001 的和音调微调带宽最大值和最小值;NI=300 000 的创作总次数组合下得到目标函数在i1=9.980,i2=5.359处的最优解13.199 6 kW·h,相比于相同数学模型下原方案13.768 5 kW·h 的百公里能耗,节能效果为4.13%。

图4 改进和声搜索算法执行流程Fig.4 Execution flow of improved harmony search algorithm

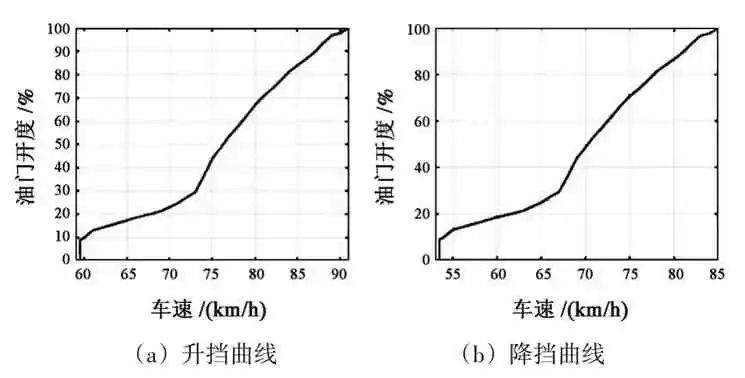

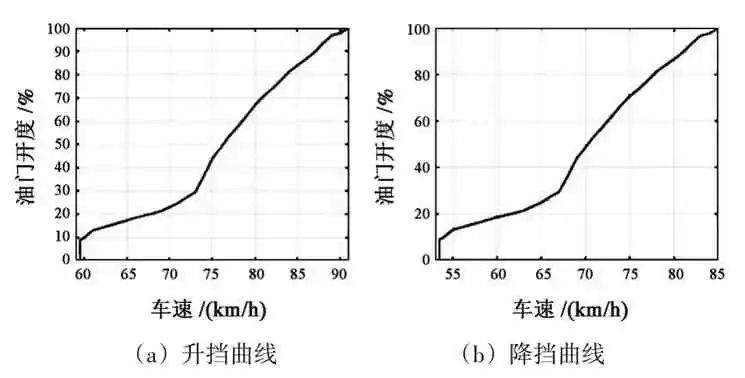

为避免汽车在行驶过程中换挡频繁,本文中的两挡变速器采用如图5所示的换挡曲线,分别将装配单挡减速器和两挡变速器的纯电动汽车动力总成在试验台架上进行NEDC 循环路况测试,得到单挡减速器下的百公里耗电量为13.88 kW·h,与仿真结果的误差0.81%;两挡变速器下的百公里耗电量为13.31 kW·h,与仿真结果的误差0.84%,节能效果为4.11%,与仿真结果误差0.61%,仿真值与试验值的误差处于合理范围内,两挡变速器基本实现了预期的设计目标。

图5 两挡变速器换挡曲线Fig.5 Shift curve of two speed transmission

以NEDC 工况作为汽车行驶的典型工况,将车辆行驶在该工况下的百公里电耗作为目标,建立两挡变速器传动比设计的目标函数,根据汽车动力性设计指标得到传动比设计的约束条件,利用改进和声搜索算法最终得出优化数学模型下的最优传动比。

台架试验验证结果表明,在满足动力性设计要求的基础上,设计的传动比显著提升了汽车的经济性,为今后纯电动汽车两挡变速器参数设计提供一种可参考的数学模型和优化方法。

[1]陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002:317-335.CHEN Qingquan,SUN Fengchun,ZHU Jiaguang.Modern electric ve⁃hicle technology[M].Beijing:Beijing University of Technology Press,2002:317-335.

[2]王震坡,孙逢春.电动汽车能耗分配及影响因素分析[J].北京理工大学学报,2004,24(4):306-310.WANG Zhenpo,SUN Fengchun.Analysis of energy consumption dis⁃tribution and factors of influence in electric vehicles[J].Beijing Li⁃gong Daxue Xuebao∕Transaction of Beijing Institute of Technology,2004,24(4):306-310.

[3]黄康,罗时帅,王富雷.纯电动汽车动力系统传动比优化设计[J].中国机械工程,2011(5):625-629.HUANG Kang,LUO Shishuai,WANG Fulei.Optimization Design of Electric Vehicle Transmission Gear Ratio[J].China Mechanical En⁃gineering,2011(5):625-629.

[4]赵韩,冯永恺,黄康.纯电动汽车变速器传动比区间优化[J].中国机械工程,2015,26(5):698-703.ZHAO Han,FENG Yongkai,HUANG Kang.Transmission ratio inter⁃val optimization for electric vehicle[J].China Mechanical Engineer⁃ing,2015,26(5):698-703.

[5]中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会.电动汽车能量消耗率和续驶里程试验方法:GB∕T 18386—2017[S].北京:中国标准出版社,2017:12-15.General Administration of Quality Supervision,Inspection and Quar⁃antine of the People's Republic of China,The Standardization Ad⁃ministration of China.Test method for energy consumption rate and driving range of electric vehicles:GB∕T 18386-2017[S].Beijing:China Standards Press,2017:12-15.

[6]余志生.汽车理论[M].北京:机械工业出版社,2009:16-18.YU Zhisheng.Automobile theory[M].Beijing:China Machine Press,2009:16-18.

[7]周兵,江清华,杨易.两档变速器纯电动汽车动力性经济性双目标的传动比优化[J].汽车工程,2011,33(9):792-797.ZHOU Bing,JIANG Qinghua,YANG Yi.Transmission ratio optimi⁃zation with dual objectives of power performance and economy for a two-speed electric vehicle[J].Automobile Engineering,2011,33(9):792-797.

[8]GEEM Z W,KIM J H,LOGANATHAN G V.A New heuristic optimi⁃zation algorithm:harmony search[J].Simulation,2001,76(2):60-68.

[9]MAHDAVI M,FESANGHARY M,DAMANGIR E.An improved har⁃mony search algorithm for solving optimization problems[J].Applied Mathematics&Computation,2007,188(2):1567-1579.

广告

广告