参会过Amesim相关介绍的用户,应该对下面这张图都有印象,左图是某斜盘柱塞泵的元件级模型,右图是某农用车动力总成及液压执行机构的系统级模型。该图典型的说明了Amesim的多级不同复杂度特点的应用场景,即元件级模型是基于实际物理结构,指导元件的关键结构参数优化;而系统级模型是基于元件既定的性能MAP,分析整体性能指标,指导元件的选型和系统的集成。

应用场景不一样,面对的问题也不同。以商用车制动系统为例,完整制动系统如图2,其中制动阀是该系统的关键部件之一,结构精密、设计复杂(见图3)。

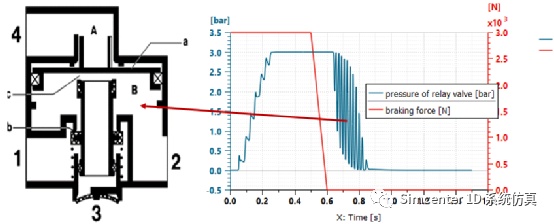

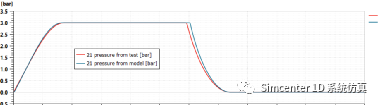

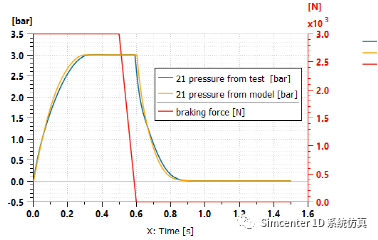

对于制动阀供应商来说,有制动阀详细结构,方便进行元件设计级建模(见图4),然后进行敏感度分析,进而优化结构参数,但无法确认该阀件对整个制动系统的影响。图5中红线为踏板处制动力,蓝线和黄线分别为单独制动阀模型和完整制动系统模型分析的21出口压力变化情况,可以看出当制动阀置于整个系统中,制动阀出口处的响应时间,无论是在制动执行还是收回过程中,都会有150ms以上的延迟,那么到制动卡钳处的延迟将会更加严重。可见,制动响应的延迟不是单个部件延迟时间的简单叠加(单个部件验证已经考虑系统总容积,如不考虑,上述的差距将会更大)。没有其他部件的数据,零部件企业无法预测完整系统的响应特性。

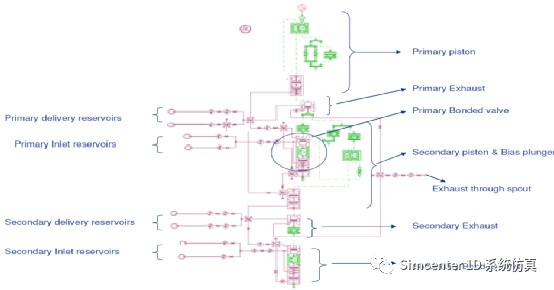

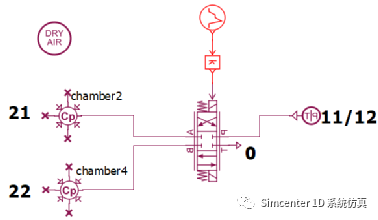

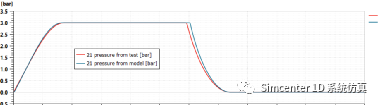

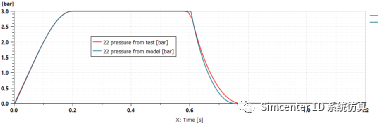

对于零部件企业来说,完整制动系统的响应特性分析不是其任务,同时这些阀件的详细建模及单体性能分析不是问题,但对于整车企业(或者制动系统集成厂商)来说,这个问题就立刻凸现出来。拜访过几家整车企业的底盘部门,有个别车企能够获得制动阀等阀件的详细结构,但对于大部分企业,制动阀等关键零部件仍相当于“黑匣子”。虽然有供应商或自己测试的阀件流通特性试验数据,但不知道如何对这种特殊阀件进行建模。这里提出一个方法:应用气动基础库中的多通阀模型进行等效建模。图6给出了这种等效后的功能模型,通过PID方法或者直接手动调整P-A-B-T四口相互间的最大通流面积和开启面积比方程,示例可参考图7,则可达到和元件设计级模型一致度很高的对比结果(见图8),当然图7参数标定的依据是试验数据,图8中的试验假定用元件级模型的仿真结果,即图5中蓝线。

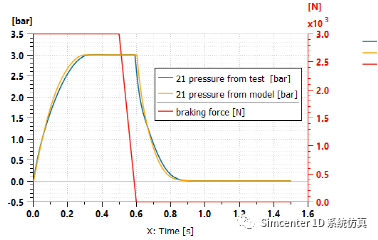

为了验证该功能模型的预测性,把该模型置于完整制动系统中,图9给出了这一对比结果,图中蓝线试验结果假定用元件级模型的仿真结果,即图5中黄线。一致性很好,可见这种等效的功能模型具有可信赖的预测性。那么,整车企业应用这种基于试验的等效功能模型,就能对其他阀件、管道对制动性能的影响进行选型及优化。其他阀件,比如继动阀、快放阀等关键件也可以应用此方法进行等效,解决了整车企业没有这些阀件结构无法进行性能仿真的难题。

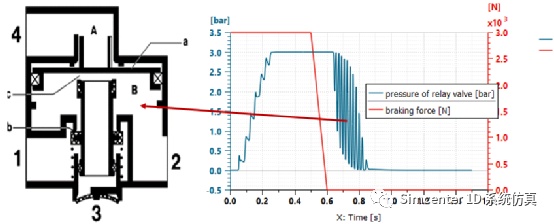

实际上,多通阀模型还能等效很多带有各种滑阀多口的液压缸或气动缸模型,同理可以解决没有这些缸体详细结构而无法建模的问题。当然这种等效的功能模型颗粒度粗,无法进行瞬态特性的分析。以另一个关键部件继动阀为例,图10给出了某制动系统中元件级继动阀模型仿真结果,继动阀在制动执行及收回过程中,主腔内压力的波动剧烈,由此带来滑阀频繁抖动开闭,滑阀与活塞的剧烈碰撞。显然,NVH性能分析就不是这种功能模型能仿真的,还是要借助强大的HCD和PCD库了!

广告

广告